Corrosion des charnières en acier inoxydable : 5 causes techniques et analyse technique

Limites fonctionnelles des films passifs en acier inoxydable

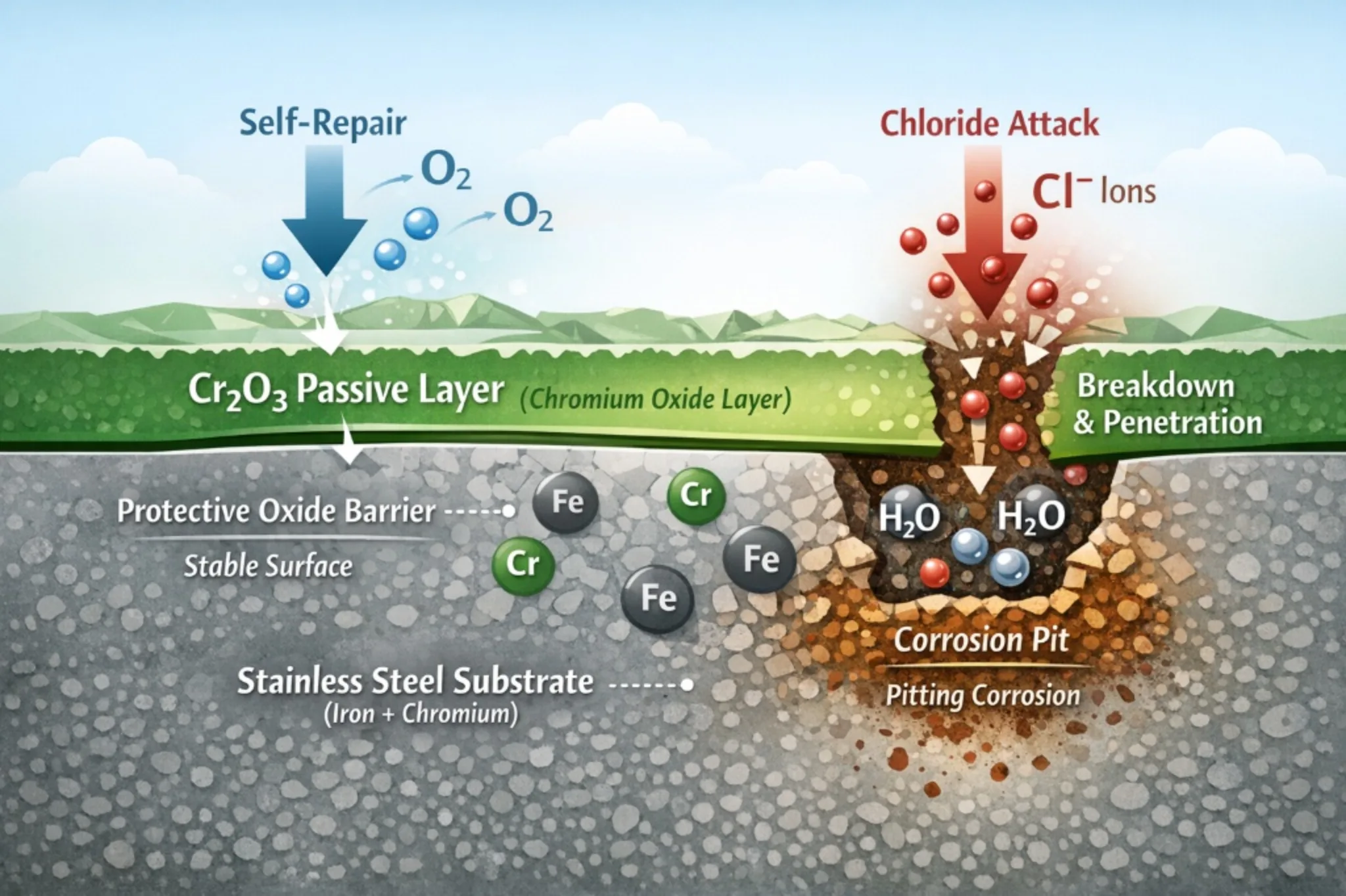

L'acier inoxydable n'est pas un matériau absolument insensible à l'oxydation. Sa résistance à la corrosion dépend d'un film passif micro-mince formé à la surface. Dans des environnements industriels spécifiques, lorsque la vitesse des dommages environnementaux dépasse la vitesse d'autoréparation de ce film passif, le substrat subit une oxydation.

Selon des données analysées entre 2024 et 2025 sur 150 échantillons défaillants, l'acier inoxydable non passivé dans des environnements industriels avec une humidité relative supérieure à 85% a une probabilité de 40% de développer de la rouille rouge dans les 168 heures. Ce phénomène est généralement lié à des déséquilibres dans la composition chimique, à des défauts de traitement de surface ou à des environnements d'installation incorrects. Cet article analyse les facteurs physiques et chimiques conduisant à de telles défaillances et fournit des méthodes de vérification basées sur des normes internationales.

Dégradation de la couche de passivation et mécanismes de défaillance

La résistance à la corrosion de l'acier inoxydable repose essentiellement sur sa teneur en chrome. Lorsque la teneur en chrome dépasse 10,5%, il se combine à l'oxygène pour former un film dense d'oxyde de chrome (Cr2O3).

Corrosion par piqûre induite par le chlorure

- Dans les environnements à forte salinité ou côtiers, les ions de chlorure pénètrent dans les points faibles du film passif.

- Les ions chlorure induisent une corrosion par piqûres, provoquant de petites taches de rouille noires ou rouges à la surface.

- Norme de référence: ASTM G48.

Dommages mécaniques et limites d'autoréparation

- Les rayures causées par des objets durs lors de l'installation endommagent physiquement la couche passive.

- Si l'apport d'oxygène dans l'environnement est insuffisant, le film d'oxyde ne peut pas se réparer in situ.

- Faute d'une passivation efficace, les atomes de fer exposés se combinent rapidement avec des molécules d'eau pour former du Fe2O3.

Indice équivalent de résistance à la piqûre (PREN)

La valeur PREN est un indice quantitatif utilisé pour mesurer la résistance à la piqûre de l'acier inoxydable. La valeur PREN standard pour Charnières en acier inoxydable en acier inoxydable 304 se situe généralement entre 18.0 et 20.0, tandis que la valeur de l'acier inoxydable en acier inoxydable se situe entre 18.0 et 20.0. passage de la nuance 304 à la nuance 316 fournit une valeur supérieure à 24,0 en raison de l'ajout de molybdène.

- Formule de calcul: PREN = %Cr + 3,3 x (%Mo + 0,5 x %W) + 16 x %N.

- Norme de référence: ASTM A240.

Étude de cas sur l'intégrité des matériaux : Analyse des défaillances sur le terrain

La concurrence à bas prix a conduit à l'apparition, dans la chaîne d'approvisionnement, de produits "pseudo-inox" qui ne répondent pas aux normes techniques.

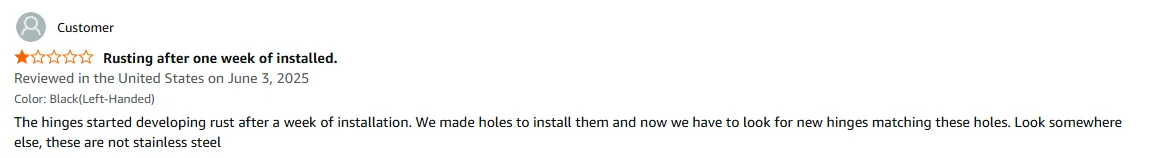

Preuves sur le terrain : Analyse de la voix du client (VoC)

Les cas de défaillance réels fournissent la preuve la plus définitive des divergences entre les matériaux. Vous trouverez ci-dessous une étude de cas de corrosion précoce après l'installation sur le terrain :

"Rouille après une semaine d'installation. Les charnières ont commencé à rouiller après une semaine d'installation. Nous avons fait des trous pour les installer et maintenant nous devons chercher de nouvelles charnières correspondant à ces trous. Cherchez ailleurs, ce n'est pas de l'acier inoxydable."- Amazon Customer Review, June 3, 2025

| Commentaires des clients | Diagnostic technique | Solution technique/SOP |

|---|---|---|

| Rouille après 1 semaine | Le délai d'échec (<168h) indique Année 201 ou un alliage à haute teneur en manganèse. | Exiger Empreinte élémentaire XRF pour vérifier la teneur en Ni (>8,0%). |

| Rouille après le perçage des trous | Contamination croisée : Les mèches d'acier au carbone ont incrusté des particules de fer dans le substrat inoxydable. | Utilisation Mèches en cobalt (Co) et appliquer ASTM A380 pâte de passivation après le perçage. |

| Trous mal assortis | Incohérence dimensionnelle due à une fabrication de faible précision. | Utiliser Moulage de précision à la cire perdue pour garantir une tolérance dimensionnelle de ±0,1 mm. |

Substitution de matériaux : Identification technique de la fraude de grade 201

La substitution du Grade 304 par le Grade 201 est une cause primaire de corrosion prématurée, souvent utilisée pour réduire les coûts des matériaux de 30% à 50%.

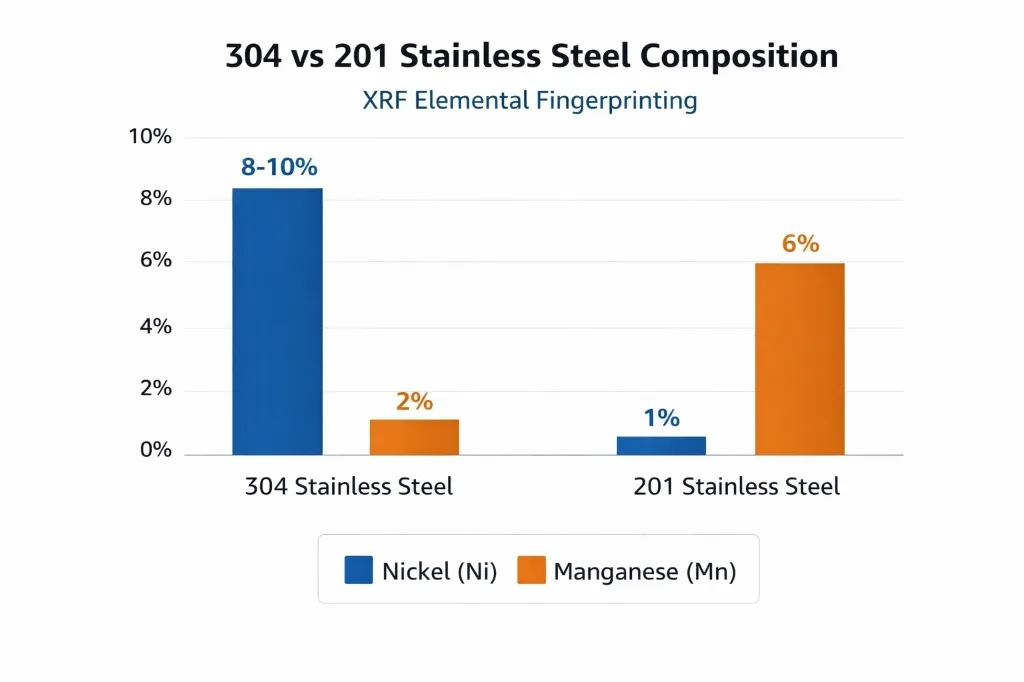

Empreinte élémentaire XRF pour la vérification :

- Teneur en manganèse (Mn): Le grade 201 contient typiquement 5,5% à 7,5% de Mn, tandis que le grade 304 est limité à un maximum de 2,0%.

- Teneur en nickel (Ni): Le Grade 304 authentique doit contenir 8,0% à 10,5% de Ni, alors que les échantillons frauduleux présentent souvent des niveaux de Ni aussi bas que 1,0% à 1,5%.

- Teneur en chrome (Cr): La nuance 201 présente souvent des niveaux de Cr inférieurs (13% - 15%) par rapport aux 17,5% - 19,5% requis pour la nuance 304.

Les rapports vérifiés sur le terrain mettent en évidence un schéma constant : les charnières de qualité inférieure développent une rouille rouge importante dans les sept jours suivant leur installation. Cette oxydation rapide se concentre généralement près des trous d'installation ou des joints de frottement où le revêtement protecteur a été compromis par les contraintes de l'outil ou l'usure mécanique.

- Symptôme: Floraison rapide de la "rouille rouge" dans les 168 heures suivant l'exposition à l'humidité normale.

- Diagnostic technique: Ce temps de défaillance est caractéristique du grade 201 non passivé ou des alliages à haute teneur en manganèse. Le grade 304 authentique résistera à la rouille rouge visible pendant beaucoup plus longtemps.

- Risque structurel: Ce risque structurel est particulièrement critique pour Charnières robustes utilisés dans les armoires industrielles, où l'arrachement des vis peut entraîner une défaillance catastrophique de la porte.

Contamination des processus et risques pour la chaîne d'approvisionnement

- Contamination croisée: Si une ligne de production traite à la fois de l'acier au carbone et de l'acier inoxydable, des particules d'acier au carbone peuvent s'incruster dans la surface de l'acier inoxydable, créant ainsi des cellules de corrosion électrochimique. Norme de référence: ASTM A380.

- Absence de passivation: L'absence de cette dernière étape de fabrication laisse des ions de fer libres résiduels. Norme de référence: ASTM A967.

- Incompatibilité matérielle: L'utilisation de vis galvanisées avec des charnières en acier inoxydable crée une corrosion galvanique.

Procédures opérationnelles standard (POS) pour la vérification des matériaux

Pour garantir une durabilité à long terme, chaque lot doit être soumis à un contrôle professionnel. Processus de passivation et être vérifié par Essai au brouillard salin neutre (NSS) conformément à la norme ISO 9227.

Essai au brouillard salin neutre (NSS)

- Conditions: 5% solution de chlorure de sodium, pH 6,5 à 7,2.

- Seuil de défaillance: La rouille est définie comme une rouille rouge apparaissant sur >0,1% de la surface.

- La qualité 304 doit passer 72 heures ; la qualité 316 doit passer 168 heures.

- Norme de référence: ISO 9227.

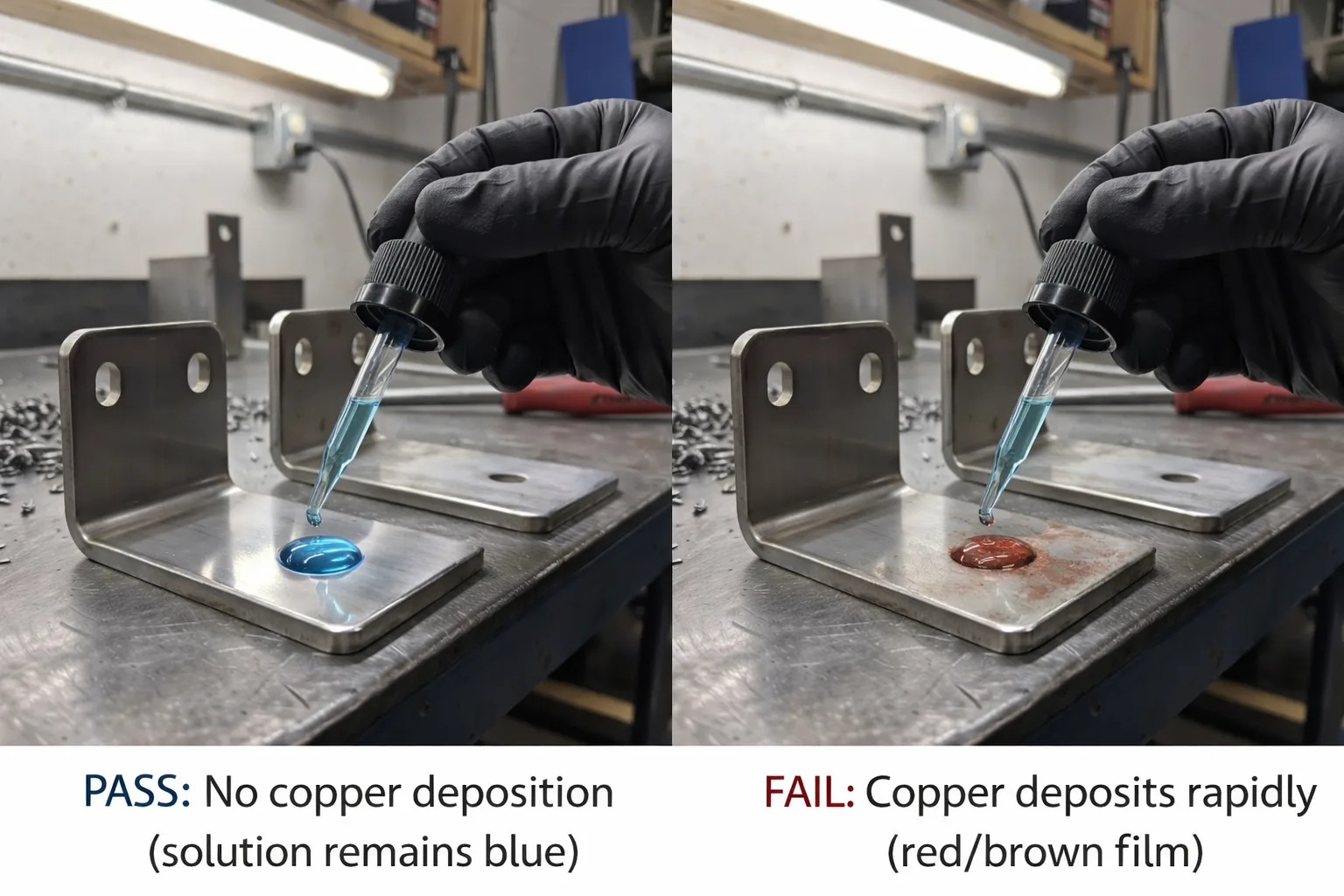

Test de titrage du sulfate de cuivre

Appliquer des gouttelettes de test sur la surface pendant 6 minutes. Si une couleur cuivrée (rouge) apparaît, cela prouve que la passivation est insuffisante. Base d'exécution: Annexe de l'ASTM A380.

Résumé et liste de contrôle pour la passation de marchés

- [Le fournisseur fournit-il un rapport d'essai des matériaux (MTR) conforme à la norme ISO 9001:2000 ? EN 10204?

- [Les désignations LH/RH et la course ascendante correspondent-elles aux spécifications de la CAO ?

- [La nomenclature spécifie-t-elle du matériel résistant aux vibrations (par exemple, des écrous Nyloc) ?)

- [L'emballage est-il conforme à la norme ISO 11607 pour éviter les dommages physiques ?

Conclusion

Cette étude technique portant sur 150 échantillons défectueux prouve que la résistance de l'acier inoxydable dépend d'un film passif micro-mince. En cas d'humidité élevée, l'acier non passivé a une probabilité de rouille de 40% dans les 168 heures. Les principales défaillances sont dues à des piqûres de chlorure, à des dommages mécaniques et à une fraude sur le matériau Grade 201. La vérification au moyen d'un test XRF et d'un titrage ASTM A380 est essentielle pour garantir l'intégrité industrielle.

Réviseur technique: Ingénieur d'application senior (10+ Years in Industrial Hardware QC)

Dernière mise à jour: février 2026

Politique éditoriale: Basé sur des tests vérifiés en laboratoire et des normes d'ingénierie internationales. Données dérivées d'un échantillonnage interne de contrôle de qualité.