Charnières en acier au carbone ou en acier inoxydable : Guide pour la sélection des matériaux et le coût total de possession

Vue d'ensemble de l'ingénierie

Charnières sont peut-être petites, mais elles ont un impact considérable sur le temps de fonctionnement du boîtier et l'expérience de l'utilisateur - bon fonctionnement, durabilité à long terme et fréquence d'entretien, en particulier dans les environnements extérieurs, humides ou exposés aux embruns salés. Ce document présente une Charnières en acier au carbone ou en acier inoxydable Elle met en évidence les différences pratiques en termes de solidité, de résistance à la corrosion, de traitements de surface et de coût total de possession (TCO). L'analyse est fondée sur des normes d'ingénierie internationales et étayée par des données d'essais en laboratoire, afin d'aider les ingénieurs et les acheteurs à optimiser leur stratégie d'achat. sélection des matériaux pour les charnières industrielles.

Définition des matériaux en milieu industriel

Les applications industrielles des charnières impliquent généralement des conditions physiques et chimiques difficiles. Les principaux domaines d'application sont les suivants

- Machines lourdes : Nécessite une tolérance aux charges élevées et aux vibrations.

- Armoires d'extérieur : Exposé aux rayons UV, à la pluie et aux fluctuations de température.

- CVC (chauffage, ventilation et climatisation) : Soumis à des environnements à forte humidité à long terme.

Lors de la sélection, les ingénieurs doivent donner la priorité à l'évaluation des paramètres physiques de base suivants :

- Limite d'élasticité : La contrainte maximale avant qu'une déformation permanente ne se produise.

- Résistance à la traction : La charge maximale que le matériau peut supporter avant de se fracturer.

- Classe de résistance à la corrosion : La capacité de résistance à l'oxydation est dérivée d'essais environnementaux standard.

Impact sur le coût total de possession

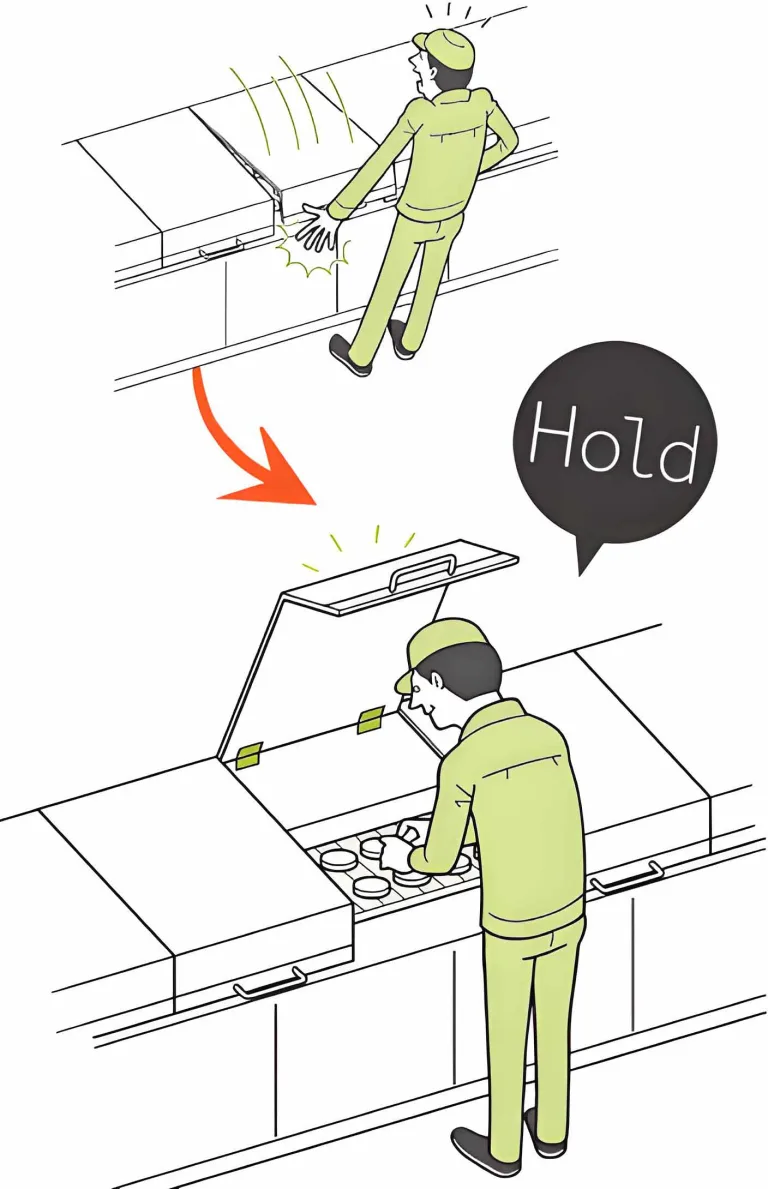

Une mauvaise sélection des matériaux entraîne une défaillance irréversible du matériel. Cela augmente considérablement le coût total de possession (TCO) de l'équipement. Les principaux modes de défaillance sont les suivants

- Fracture structurelle : Entraîne le détachement de la porte, ce qui provoque des accidents de sécurité.

- Grippage par corrosion : Empêche l'accès à l'équipement, ce qui augmente les heures de travail de maintenance.

- Défaillance du joint : La corrosion des charnières compromet la compression de la porte, ce qui entraîne l'échec des indices de protection (par exemple, IP65).

Caractéristiques techniques des charnières en acier au carbone

L'acier au carbone (généralement un acier à faible teneur en carbone, tel que Q235 ou AISI 1020) est le matériau le plus courant pour les charnières industrielles. Ses propriétés mécaniques sont obtenues par l'alliage de fer et de carbone.

Propriétés physiques de base de l'acier au carbone

Résistance mécanique et capacité de charge

L'acier au carbone présente une excellente résistance structurelle. Selon les ASTM A1008 (Norme pour les tôles d'acier laminées à froid) ou ASTM A36 (Norme pour les aciers de construction)L'acier au carbone de qualité industrielle possède les propriétés mécaniques typiques suivantes :

- Limite d'élasticité : Environ 250 MPa à 350 MPa.

- Résistance à la traction : Environ 400 MPa à 550 MPa.

- Module d'élasticité : Environ 200 GPa.

Dans les applications à forte charge, les charnières en acier au carbone peuvent supporter des charges radiales et axiales importantes. Ses caractéristiques de dureté garantissent des performances stables dans les applications de portes d'armoires lourdes (poids d'une seule porte > 50 kg). Comparé aux alliages d'aluminium de même volume, l'acier au carbone est moins sujet à la rupture par fatigue.

Soudabilité et usinabilité

L'acier à faible teneur en carbone possède une excellente soudabilité. Une teneur en carbone inférieure à 0,25% garantit que la zone de soudure est résistante à la fissuration. Dans la fabrication industrielle, l'acier au carbone convient aux techniques de traitement suivantes :

- Charnières à souder : Peut être soudé directement au cadre de l'armoire sans avoir à percer de trous.

- Tête froide et estampage : Facile à transformer en formes géométriques complexes avec un faible taux d'usure de l'outil.

Gestion des risques de corrosion pour l'acier au carbone

L'acier au carbone non traité est dépourvu de résistance à la corrosion des charnières. Dans un environnement atmosphérique normal, le fer réagit rapidement avec l'oxygène pour former de l'oxyde de fer (rouille rouge).

Caractéristiques d'oxydation

- La couche d'oxyde de l'acier au carbone est lâche et poreuse.

- La couche d'oxyde ne peut empêcher l'oxygène de pénétrer davantage dans le substrat.

- Lorsque la corrosion commence, la section efficace du matériau diminue, ce qui entraîne une réduction de la capacité de charge.

Protection nécessaire de la surface

Selon le DIN EN 1670 (Quincaillerie de bâtiment - Exigences en matière de résistance à la corrosion)L'acier au carbone non traité est classé comme Grade 0 (pas de résistance définie à la corrosion). Pour une utilisation en milieu industriel, les charnières en acier au carbone doit subir un traitement de surface (comme le zingage, le revêtement E ou le revêtement par poudre).

- Environnements intérieurs : Doit atteindre DIN EN 1670 Grade 2 ou plus.

- Environnements extérieurs : Doit atteindre DIN EN 1670 Grade 4 ou plus.

Science des matériaux des charnières en acier inoxydable

L'acier inoxydable n'est pas un matériau unique, mais un terme général désignant une classe d'aciers alliés résistants à la corrosion. Dans le secteur de la quincaillerie industrielle, l'acier inoxydable austénitique est le plus utilisé. Ses principales caractéristiques découlent de sa teneur en chrome (généralement supérieure à 10,5%).

Grades austénitiques : Charnières en acier inoxydable 304 ou 316

Les ingénieurs doivent choisir entre AISI 304 ou AISI 316 en fonction des conditions d'utilisation spécifiques.

Scénarios d'application pour l'AISI 304

AISI 304 (correspondant à EN 1.4301) est l'acier inoxydable "18/8" à usage général (contenant 18% de chrome, 8% de nickel).

- Caractéristiques de performance : Excellente résistance à la corrosion dans les environnements atmosphériques standard. Bonne formabilité et soudabilité.

- Limites : Sensible aux ions chlorure. Dans les environnements marins ou à forte salinité, il est sujet à la corrosion par piqûres.

- Applications typiques : Armoires intérieures, zones sans contact des équipements de transformation des aliments, installations extérieures générales.

Résistance marine et chimique de l'AISI 316

AISI 316 (correspondant à la norme EN 1.4401) ajoute 2% à 3% Molybdène (Mo) à la base 304.

- Mécanisme chimique : Le molybdène améliore considérablement la résistance aux chlorures.

- Données sur les performances : Dans les essais au brouillard salin, la durée d'endurance de 316 est généralement plus de deux fois supérieure à celle de 304.

- Applications typiques : Ingénierie offshore, usines chimiques, équipements médicaux, installations extérieures à moins de 5 km de la côte.

Mécanisme d'auto-guérison

La résistance à la corrosion de l'acier inoxydable ne provient pas d'un revêtement, mais d'une couche d'acier inoxydable. Film passif sur sa surface.

- Principe de formation : Le chrome réagit avec l'oxygène pour former une couche d'oxyde de chrome extrêmement fine (environ 1-5 nm) et dense.

- Auto-guérison : Lorsque la surface de la charnière subit des rayures mécaniques, le chrome exposé dans le substrat réagit rapidement avec l'oxygène de l'air pour régénérer le film passif.

- Contraste avec l'acier au carbone : Lorsqu'une couche d'acier au carbone est percée, le substrat commence à rouiller de manière irréversible ; l'acier inoxydable possède des capacités d'autoréparation chimique.

Analyse comparative des performances de base

Cette section compare Durabilité des charnières en acier au carbone ou en acier inoxydable et des indicateurs clés de performance basés sur les normes d'essai des laboratoires.

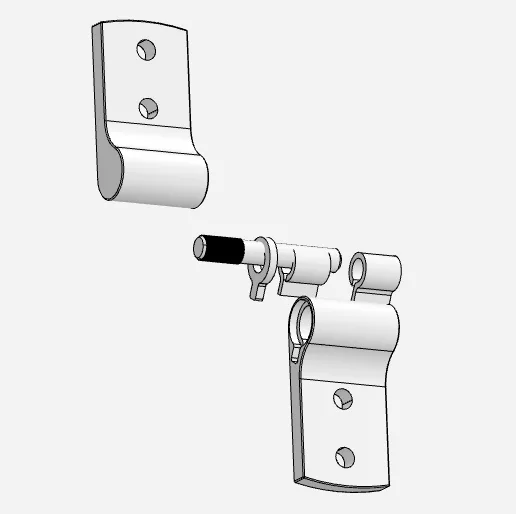

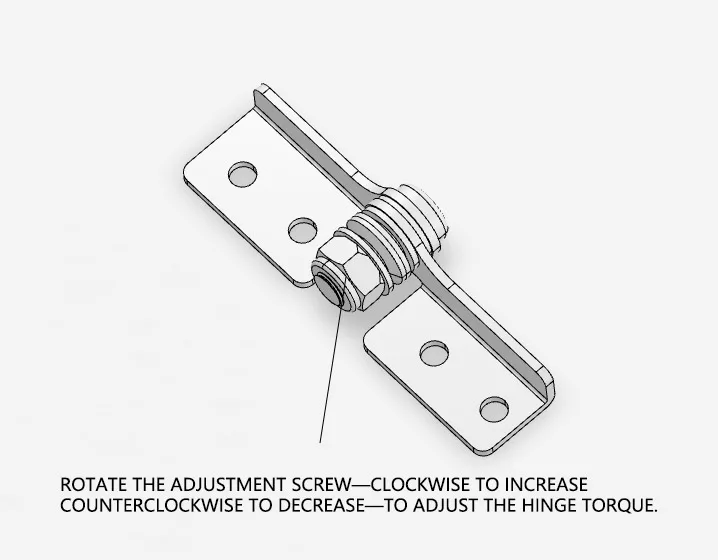

Essais de durée de vie mécanique et de durabilité

Les essais cycliques sont effectués conformément à EN 1935 (Quincaillerie de construction - Charnières à axe unique) ou ANSI/BHMA A156.1.

- Acier au carbone Performance :

- Dureté plus élevée, bonne résistance à l'usure.

- Dans des conditions bien lubrifiées, il peut supporter des cycles à haute fréquence (> 200 000 cycles).

- Acier inoxydable Performance :

- La texture du matériau est relativement souple et présente un aspect collant.

- Point de risque : Les goupilles en acier inoxydable et les bagues du même matériau sont sujettes à des problèmes d'étanchéité. Galling ou le soudage à froid.

- Contre-mesure d'ingénierie : Pour les charnières en acier inoxydable à haute fréquence, il est recommandé d'utiliser des bagues en plastique technique (par exemple, POM) ou des roulements lubrifiés pour isoler le contact avec le métal.

Essais de résistance à la corrosion dans des environnements extrêmes

L'essai au brouillard salin neutre (NSS) est effectué conformément aux normes suivantes ASTM B117 ou ISO 9227. Les données suivantes sont des données d'essai typiques (délai d'apparition de la rouille rouge) :

| Type de matériau | Traitement de surface | Heures de brouillard salin | Environnement applicable (ISO 9223) |

|---|---|---|---|

| Acier au carbone | Plaqué zinc (bleu/blanc) | 24 - 96 heures | C1 - C2 (intérieur/sec) |

| Acier au carbone | Revêtement en poudre | 200 - 500 heures | C3 (général, extérieur) |

| Acier inoxydable (AISI 304) | Vibration/électropolissage | > 500 heures | C3 - C4 (Industriel/Humide) |

| Acier inoxydable (AISI 316) | Vibration/électropolissage | > 1000 heures | C5-M (Marine/Haute Corrosion) |

Résistance aux chocs et aux vibrations

Les essais de choc sont effectués conformément à IEC 60068-2-27.

- Acier au carbone : Limite d'élasticité élevée, forte résistance à la déformation. Toutefois, à des températures extrêmement basses (inférieures à -20°C), certains aciers à faible teneur en carbone peuvent présenter une fragilité à froid.

- Acier inoxydable austénitique : Possède d'excellentes Solidité. À des températures cryogéniques, il conserve une résistance élevée aux chocs et n'est pas sujet à des fractures fragiles.

Ingénierie des traitements de surface

Le matériau lui-même détermine le plafond de performance, tandis que le traitement de surface détermine la stabilité de la performance.

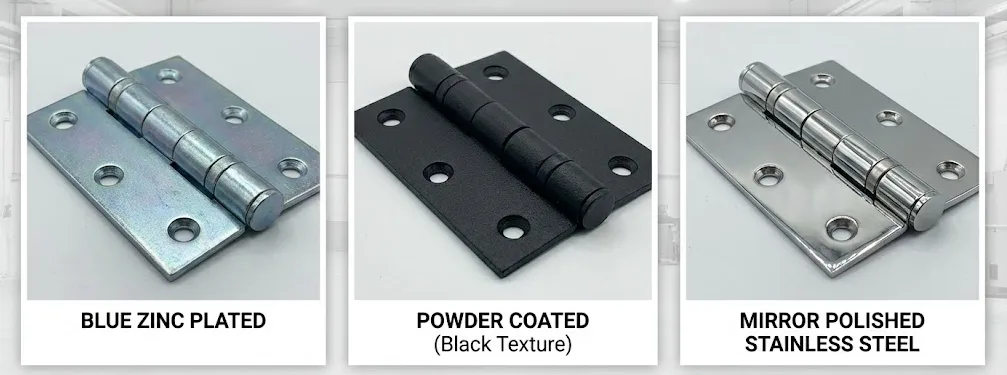

Systèmes de protection essentiels pour l'acier au carbone

Placage de zinc

C'est la méthode de protection la plus économique pour l'acier au carbone.

- Paramètres du processus : L'épaisseur du placage pour les charnières de qualité industrielle doit être contrôlée à 8 - 12 micromètres (µm).

- Passivation : La passivation (chromate bleu-blanc ou jaune) doit être effectuée après le zingage pour sceller les micro-pores dans la couche de zinc.

- Limitation : La couche de zinc agit comme une anode sacrificielle. Une fois le zinc épuisé, le substrat rouille.

E-coating et Powder Coating

- E-coating : Fournit une couche d'apprêt uniforme avec une résistance à la corrosion supérieure à celle du zingage. Convient à la protection des cavités internes des structures complexes.

- Revêtement par poudre : Fournit un revêtement polymère plus épais (60 - 80 micromètres). Principalement utilisé à l'extérieur, il offre une excellente résistance aux UV pour éviter la décoloration et le farinage.

Traitement de surface de l'acier inoxydable

Bien que l'acier inoxydable possède une couche passive inhérente, un traitement approprié peut encore améliorer ses performances.

Prépolissage par vibration et polissage miroir

- Principe physique : Plus la surface est lisse, plus les agents corrosifs (eau, sel, poussière) ont du mal à y adhérer.

- Polissage miroir : Réduit la rugosité de surface (Ra) à moins de 0,05 µm, ce qui améliore considérablement la résistance à la corrosion dans les environnements marins.

Électropolissage

Il s'agit d'un processus électrochimique utilisé pour éliminer les pics microscopiques de la surface.

- Avantage : Dissout préférentiellement les ions de fer de la surface, enrichissant ainsi la teneur en chrome.

- Application : Préféré pour les industries médicales et alimentaires. Ce procédé permet non seulement de prévenir la corrosion, mais aussi d'inhiber la croissance bactérienne et de faciliter le nettoyage.

Matrice de décision de la sélection

Les ingénieurs doivent formuler la solution matérielle finale sur la base des notations de propriété intellectuelle et du budget.

Recommandation de matériaux sur la base des notes IP

- IP40 - IP54 (intérieur/sec/poussière) :

- Matériau recommandé : Acier au carbone (zingué ou revêtu de poudre).

- Raison : Pas d'intrusion d'eau liquide dans l'environnement ; l'acier au carbone offre une grande résistance et un faible coût.

- IP65 - IP66 (extérieur/protection contre les jets d'eau) :

- Matériau recommandé : Acier inoxydable AISI 304 ou acier au carbone à revêtement en poudre de haute qualité.

- Raison : Doit résister au lavage par la pluie et à la condensation. Selon les IEC 60529L'étanchéité est essentielle ; l'acier inoxydable prévient les défaillances du joint causées par la rouille.

- NEMA 4X (haute corrosion / lavage) :

- Matériau recommandé : Acier inoxydable AISI 316.

- Raison : NEMA 250 Type 4X exige explicitement que les boîtiers d'équipement et les accessoires soient résistants à la corrosion. Dans les environnements chimiques ou de lavage des usines alimentaires, 316 est le seul choix conforme.

Analyse coûts-avantages

- Coût d'acquisition initial (CAPEX) : Les charnières en acier au carbone coûtent environ 20% à 40% des charnières en acier inoxydable.

- Coût de maintenance à long terme (OPEX) :

- L'acier au carbone doit être inspecté, repeint ou remplacé périodiquement dans les environnements difficiles, ce qui entraîne des coûts élevés en termes de main-d'œuvre et de temps d'arrêt.

- L'acier inoxydable atteint généralement le statut de "prêt à l'emploi", avec des coûts d'entretien du cycle de vie proches de zéro.

Conclusion : Sur la base de cette comparaison du TCO des charnièresPour les équipements extérieurs ou les environnements difficiles dont la durée de vie prévue est supérieure à 5 ans, l'acier inoxydable offre le coût total de possession le plus bas, malgré un coût initial plus élevé. Pour les environnements intérieurs contrôlés, l'acier au carbone est un choix technique très rentable.

FAQ

Les charnières en acier au carbone peuvent être utilisées à l'extérieur. Dans quels cas sont-elles acceptables ?

Il est acceptable lorsque l'environnement n'est pas très corrosif et que la conception permet de maintenir de manière fiable l'intégrité du revêtement. Dans la pratique, "acceptable" exige généralement un revêtement en poudre de haute qualité (la couverture des bords est importante), un contrôle des dommages causés par l'installation et un plan d'entretien. Si une longue durée de vie est requise et que l'accès à la maintenance est limité, l'acier inoxydable réduit généralement les risques.

Pourquoi la corrosion des charnières peut-elle affecter l'étanchéité IP65 ?

Les produits de corrosion peuvent modifier la géométrie des charnières et augmenter la friction, ce qui peut compromettre la compression et l'alignement de la porte. Une fois que la ligne d'étanchéité perd sa compression stable, le boîtier peut ne pas maintenir les indices de protection (par exemple, IP65).

304 vs 316 : quelle est la règle la plus simple ?

Utilisez 304 pour une exposition atmosphérique standard et les environnements extérieurs généraux. Utiliser 316 pour les conditions contenant du chlorure (air marin, zones côtières, brouillard salin, certains produits chimiques), où le risque de piqûre devient un facteur primordial.

Qu'est-ce que le "grippage" et comment l'éviter dans les charnières en acier inoxydable ?

L'usure par frottement est une usure par adhérence qui peut entraîner une "soudure à froid" entre des surfaces inoxydables similaires. Les contre-mesures courantes consistent à utiliser des matériaux différents à l'interface (par exemple, des bagues en POM), à ajouter des paliers lubrifiés et à assurer une lubrification et un état de surface adéquats.

Le zingage est-il suffisant pour les charnières en acier au carbone ?

Le zingage est rentable et couramment utilisé, mais il est sacrificiel ; une fois que le zinc est épuisé, le substrat rouille. Pour les environnements plus agressifs, le revêtement par électrophorèse et le revêtement par poudre peuvent fournir une protection plus stable, en particulier pour les géométries complexes et l'exposition aux UV à l'extérieur.

Que dois-je demander aux fournisseurs ?

Demandez des données sur l'épaisseur du revêtement (par exemple, zinc 8-12 µm ; poudre 60-80 µm comme référence), des notes sur le processus de traitement de surface et des rapports d'essais de corrosion selon les normes pertinentes (par exemple, ASTM B117 / ISO 9227), idéalement sur la même géométrie de charnière et la même finition que celles que vous achetez.