Pourquoi vos charnières à souder rouillent-elles ? Guide complet de prévention

Les charnières à souder sont des composants essentiels des structures extérieures telles que les portails, les clôtures, les enceintes et les armoires industrielles. Cependant, l'exposition constante à des environnements difficiles - notamment la pluie, l'humidité, les embruns salés et les polluants - les rend très sujettes à la corrosion. Pour garantir des performances et une sécurité durables, il est essentiel de comprendre pourquoi les charnières soudées rouillent avant d'apprendre à les prévenir.

Pourquoi les charnières à souder rouillent-elles ? - Comprendre les causes profondes de la corrosion

[source : Couleurs et texture de la surface poreuse de la rouille]

Exposition continue à l'humidité et à l'oxygène

Lorsque les charnières métalliques sont exposées à l'humidité et à l'oxygène pendant de longues périodes, des réactions électrochimiques se produisent. Les atomes de fer perdent des électrons (oxydation) et réagissent avec l'oxygène et l'eau pour former de l'oxyde de fer, communément appelé rouille. Ce processus s'accélère dans les environnements où l'humidité ou les précipitations sont persistantes. [source : Corrosion]

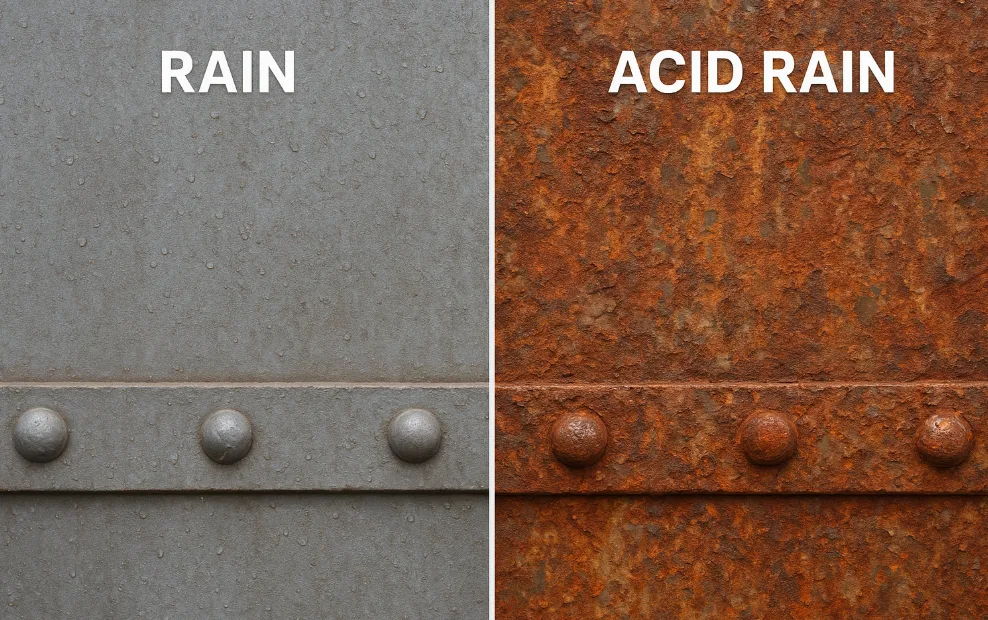

Pluies acides et polluants industriels

Image comparative de la corrosion des surfaces métalliques causée par les pluies acides dans les zones industrielles

Dans les zones urbaines et industrielles, l'eau de pluie contient souvent des composés acides provenant des polluants atmosphériques. Cette eau légèrement acide accélère considérablement l'oxydation, ce qui entraîne une rouille plus profonde et plus rapide, en particulier sur les surfaces en acier non traitées.

Les embruns salés et les environnements côtiers

Dans les régions côtières, les ions chlorure des embruns salés pénètrent la surface du métal, perturbant le film d'oxyde protecteur et favorisant la corrosion par piqûres. Même les charnières en acier inoxydable peuvent développer une rouille localisée lorsqu'elles sont exposées à l'air marin pendant de longues périodes.

Poussière, saleté et humidité emprisonnée

Les contaminations de surface telles que la poussière et la saleté piègent les molécules d'eau sur les surfaces métalliques, créant des micro-environnements où la corrosion commence. Ces petites poches d'humidité deviennent des cellules électrochimiques qui provoquent des taches de rouille localisées [source :Corrosion galvanique]

Fluctuations de température et cycles de congélation-décongélation

Les environnements extérieurs connaissent de fréquents changements de température. La condensation se forme sur les surfaces métalliques pendant le refroidissement, et lorsque le gel survient, il crée des microfissures. Ces fissures se dilatent lors du dégel, permettant à l'humidité de pénétrer plus profondément et accélérant la corrosion.

Zones soudées - Le point faible des charnières en acier inoxydable

Le processus de soudage lui-même est une source critique de vulnérabilité à la corrosion. La chaleur élevée modifie la structure cristalline du métal et détruit la couche de passivation qui protège normalement l'acier inoxydable.

La zone affectée thermiquement (HAZ) autour des soudures s'appauvrit chimiquement en chrome - un élément clé de la résistance à la corrosion - ce qui en fait le "point chaud de la corrosion" de la charnière. Ce dommage localisé explique pourquoi même les charnières à souder en acier inoxydable peuvent rouiller au niveau des coutures malgré leur résistance générale à la corrosion[ScienceDirect étude sur la corrosion des soudures]

Sélection des matériaux antirouille appropriés

Acier inoxydable

L'acier inoxydable résiste intrinsèquement à la rouille et à la corrosion. Plus précisément, l'acier inoxydable 316 contenant du molybdène résiste à l'eau salée et à la corrosion chimique, ce qui le rend adapté aux environnements côtiers ou à forte humidité. Ses avantages sont une forte résistance aux intempéries, de faibles besoins d'entretien et un aspect moderne. Ses inconvénients sont un coût plus élevé et un contrôle strict de l'apport de chaleur pendant le soudage afin de protéger la couche de passivation.

Convient pour : Installations côtières, portes résidentielles ou industrielles haut de gamme nécessitant une protection supérieure contre la rouille.

Acier au carbone + revêtement antirouille

L'acier au carbone et la fonte offrent une grande résistance et un faible coût, ce qui les rend adaptés aux applications lourdes. Cependant, ils sont intrinsèquement sujets à la rouille et nécessitent des revêtements protecteurs. Les méthodes les plus courantes sont la galvanisation à chaud ou le revêtement par poudre pour former une couche de protection.

Convient pour : Portails d'installations industrielles, clôtures en acier et autres applications nécessitant une grande résistance et une sensibilité aux coûts.

Acier galvanisé

L'acier est recouvert d'une couche protectrice de zinc par galvanisation à chaud ou électrozingage. La galvanisation à chaud produit une couche de zinc épaisse et robuste qui prolonge considérablement la durée de vie (généralement de 20 à 50 ans),[Association américaine des galvanisateursLes revêtements électrogalvanisés sont plus minces et présentent une finition lisse, ce qui leur confère une bonne protection initiale mais une durabilité plus courte. Les revêtements électrogalvanisés sont plus fins et présentent une finition lisse, offrant une bonne protection initiale mais une durabilité plus courte.

Les avantages sont une excellente résistance à la rouille et un faible coût à long terme ; les inconvénients sont une uniformité limitée du revêtement et une faible adaptabilité au soudage. La galvanisation à chaud est couramment choisie pour les portails et clôtures extérieurs afin d'obtenir une résistance accrue aux intempéries.

Alliage d'aluminium

Les alliages d'aluminium forment facilement des films d'oxyde stables qui résistent à la rouille, offrent des surfaces légères et sont faciles à usiner. Les avantages sont le faible poids propre et la résistance à la corrosion ; les inconvénients sont la faible résistance, l'inadaptation aux charges lourdes et la susceptibilité à la déformation en cas d'ouverture importante de la porte ou de chocs fréquents. Les charnières en alliage d'aluminium sont couramment utilisées dans les portes décoratives ou les boîtiers d'équipement. Pour améliorer leur durabilité, elles sont souvent anodisées ou recouvertes d'un revêtement en poudre.

Traitement de surface et revêtements de protection

Système d'apprêt antirouille + couche de finition

Un système à deux ou trois couches est généralement utilisé pour protéger l'acier. On applique d'abord un apprêt riche en zinc ou époxy pour assurer la protection de l'anode sacrificielle et une fonction de barrière. Une couche intermédiaire d'époxy peut former une barrière dense ; enfin, une couche de finition en polyuréthane résiste à l'exposition aux UV et à l'usure mécanique. Ce système multicouche maximise l'isolation de l'humidité et de la pénétration de l'oxygène, prolongeant ainsi la durée de vie de la protection.

Revêtement par poudre

Les revêtements en poudre adhèrent par voie électrostatique et durcissent à haute température pour former un film uniforme et très adhésif. Correctement appliquées, les peintures en poudre peuvent résister aux conditions extérieures pendant environ 20 ans sans être recouvertes. Par rapport à la peinture liquide, les revêtements en poudre sont plus épais et plus denses, offrant une résistance supérieure aux rayures et à l'écaillage tout en assurant une isolation à long terme de l'humidité et des produits chimiques. Par conséquent, le revêtement en poudre est couramment appliqué sur les surfaces des charnières en acier au carbone et galvanisé à des fins décoratives et anticorrosion.

Placage des métaux

Les revêtements décoratifs courants comprennent le chrome et le nickel électrodéposés, qui rehaussent la brillance et assurent une première protection contre la rouille. Toutefois, ces revêtements sont extrêmement minces et offrent une résistance à l'usure et une protection contre la rouille à long terme insuffisantes. La galvanoplastie est principalement utilisée dans des applications ayant des exigences décoratives élevées et des charges légères, nécessitant un entretien fréquent pour maintenir la résistance à la corrosion.

Protection de la zone de soudure

Le soudage génère de la calamine et de la rouille affectée par la chaleur, car le processus à haute température perturbe le film antirouille de l'acier. Par conséquent, les oxydes doivent être immédiatement éliminés après le soudage, les soudures doivent être meulées et un apprêt antirouille doit être appliqué rapidement. Après le durcissement de l'apprêt, l'application d'une couche de finition permet de sceller efficacement la soudure. Lorsque cela est possible, les soudures en acier inoxydable peuvent subir un décapage à l'acide et une passivation afin de restaurer leur film passif résistant à la corrosion. Ces mesures créent une barrière protectrice à proximité des soudures, empêchant la corrosion de se propager.Guide du Nickel Institute]

Nouvelles technologies de revêtement

Ces dernières années ont été marquées par des innovations telles que les revêtements anticorrosion auto-cicatrisants (contenant des agents de réparation sous forme de microcapsules) et les nano-revêtements céramiques. Ces revêtements s'autoréparent en cas de fissure ou de dommage, ou offrent une dureté très élevée, ce qui améliore considérablement la résistance à la corrosion et à l'usure. Actuellement, ces revêtements de haute technologie sont principalement utilisés sur des équipements haut de gamme dans des environnements difficiles, mais leur coût est plus élevé. Au fur et à mesure que la technologie évolue, elle trouvera une application plus large dans la protection des charnières à l'avenir.

Détails anti-corrosion lors de l'installation

Préparation avant soudage

Avant de procéder au soudage, éliminez soigneusement l'huile, la rouille et l'humidité de la zone du joint. Meuler la surface pour obtenir une finition lisse et s'assurer qu'elle est propre afin de faciliter la fusion complète entre le métal soudé et le matériau de base. Une surface de soudure exempte de contamination minimise les défauts et réduit le risque de corrosion future.

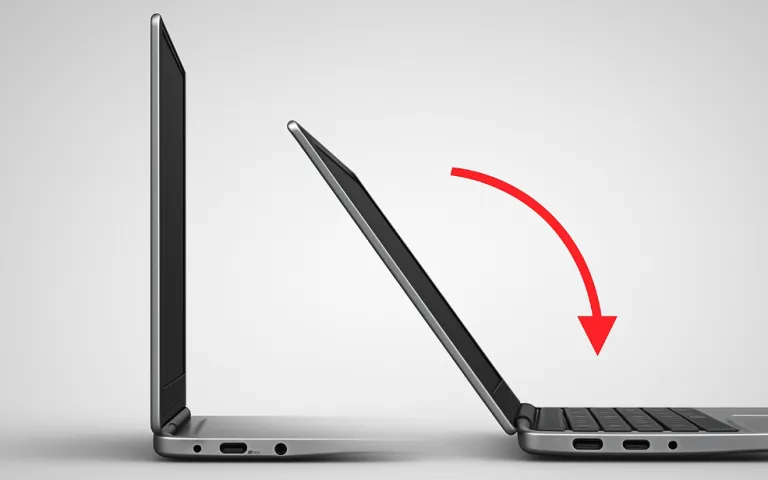

Angle de soudage et positionnement

Lors de l'installation de charnières à souder, il faut éviter de créer des plans horizontaux sur le vantail de la charnière où l'eau peut s'accumuler. Inclinez légèrement le vantail pour faciliter l'écoulement de l'eau. Simultanément, évitez de souder les points bas des cadres de porte, propices à l'accumulation d'eau. Une configuration adéquate permet à l'eau de pluie de s'écouler rapidement, réduisant ainsi le contact prolongé de l'eau avec les joints, ce qui corrode le métal.

Traitement post-soudure

Immédiatement après le soudage, meulez la soudure pour éliminer les éclaboussures et la calamine, puis nettoyez soigneusement la surface de la soudure. Appliquez un apprêt antirouille immédiatement après le nettoyage et faites-le durcir au four. Si nécessaire, scellez davantage la soudure en appliquant un produit d'étanchéité ou une huile antirouille le long des bords. Cela permet d'isoler la soudure du contact avec l'air et d'éviter la corrosion prématurée de la zone soudée.

Conception du drainage et de la ventilation

Pour permettre aux charnières de "respirer", installez des trous de drainage ou de petits espaces aux points critiques des charnières ou des panneaux de porte lors de l'installation afin de faciliter l'évacuation naturelle de l'humidité. Pour les zones exposées à la pluie, envisagez d'ajouter des pare-pluie ou des dispositifs de protection similaires. Plus important encore, assurez un drainage régulier autour du site d'installation pour éviter l'accumulation d'eau, car l'eau stagnante prolongée accélère la corrosion des charnières.

Techniques d'entretien et de dérouillage après installation

Inspection et nettoyage réguliers

Vérifiez périodiquement que les surfaces des charnières ne présentent pas de taches de rouille, de fissures ou d'écaillage des revêtements. Utilisez un nettoyant neutre et un chiffon doux ou une brosse pour enlever la poussière, les dépôts de sel et autres contaminants. Pour les taches de rouille mineures, poncez doucement la surface avec du papier de verre à grain fin ou une brosse métallique, puis essuyez-la avec un chiffon sec. Après le nettoyage, appliquez un inhibiteur de rouille ou une huile antirouille sur la surface de la charnière afin de maintenir une fine pellicule protectrice sur le métal. Pour les zones dont le revêtement s'écaille ou qui présentent une perte de peinture localisée, retouchez rapidement avec de la peinture antirouille afin d'empêcher la corrosion de s'étendre.

Lubrification et entretien de l'huile antirouille

Utilisez une graisse lubrifiante spécialisée sur les pièces mobiles pour maintenir la lubrification, réduire l'usure et prévenir la rouille. Il est recommandé d'utiliser des lubrifiants synthétiques résistants à l'eau et aux projections de sel, tels que des graisses à base de lithium ou des sprays lubrifiants contenant du PTFE (téflon). Ces lubrifiants forment une barrière imperméable durable sur les axes de charnière et autres composants similaires, isolant efficacement l'air et l'humidité pour retarder l'oxydation du métal. Essuyez l'excès de graisse rapidement après la lubrification afin d'éviter l'adhésion de la poussière.

Méthodes de dérouillage

Pour les taches de rouille superficielles, les zones légèrement rouillées peuvent être soigneusement poncées avec du papier de verre ou une brosse métallique. Après avoir enlevé la poussière, appliquez un apprêt ou un inhibiteur de rouille pour restaurer la couche protectrice. En cas de rouille importante entraînant une corrosion profonde, utiliser des décapants chimiques ou des produits antirouille. convertisseurs de rouille pour transformer la rouille en composés stables avant de repeindre. Il faut toujours appliquer un revêtement antirouille après le traitement.

Prévenir la repousse de la rouille

Maintenez les charnières réparées dans un environnement sec, en évitant toute immersion prolongée ou exposition à l'humidité. Après les transitions saisonnières ou par temps humide, essuyez rapidement les charnières avec un chiffon et vérifiez qu'il n'y a pas de nouvelles taches de rouille. Des retouches régulières sont essentielles pour préserver le revêtement protecteur - procédez à des inspections complètes et repeignez si nécessaire tous les 1 à 2 ans les surfaces exposées. Les mesures préventives l'emportent toujours sur les mesures correctives.

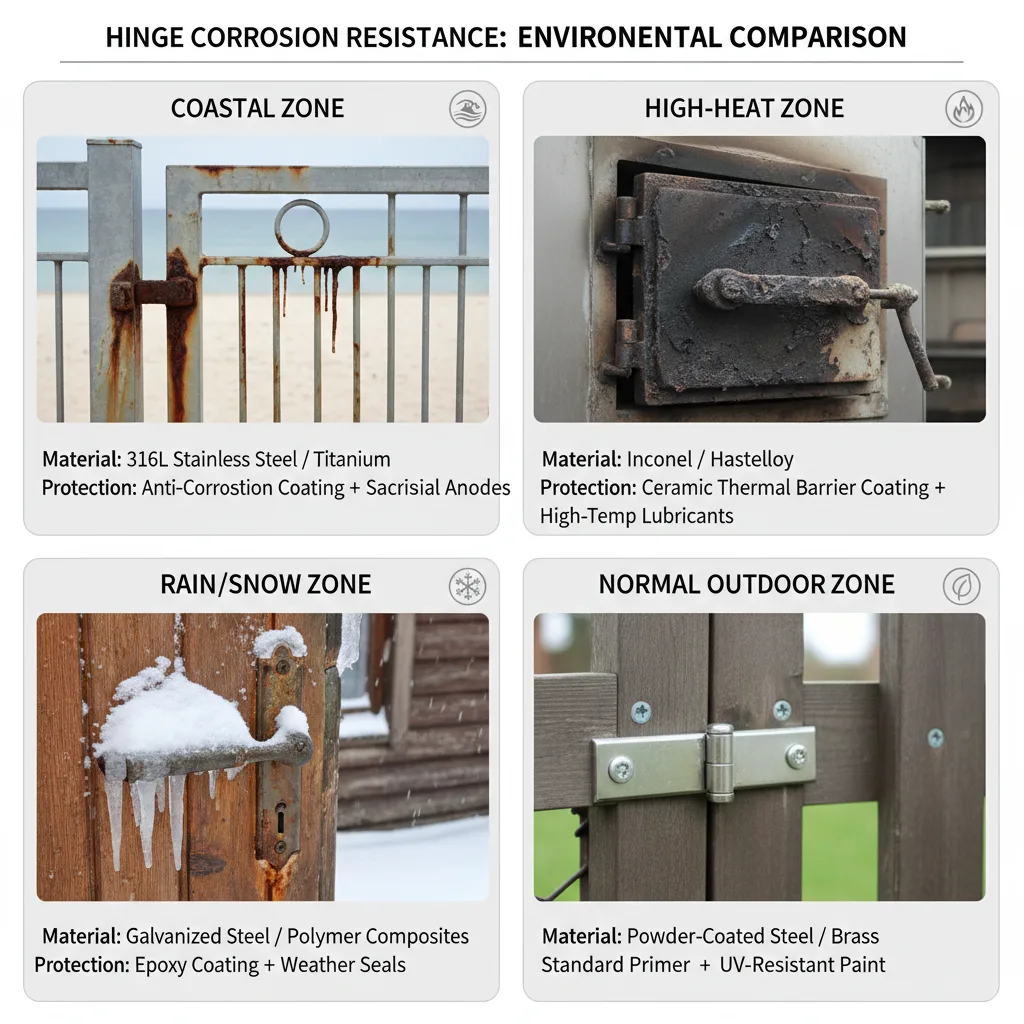

Recommandations de prévention de la rouille pour différents environnements

Recommandations de prévention de la rouille pour différents environnements

Zones côtières

La forte teneur en sel de l'air crée une forte corrosion. Privilégiez les charnières en acier inoxydable 316 ou de qualité supérieure, avec des soudures scellées et des surfaces repeintes. L'acier inoxydable 316 contient du molybdène, ce qui améliore considérablement la résistance à la corrosion par les chlorures. Veillez à ce que les surfaces des charnières ne présentent pas de joints et lubrifiez-les régulièrement pour empêcher la pénétration du brouillard salin.

Environnements à haute température

Les températures élevées accélèrent la dégradation du revêtement et peuvent provoquer l'écaillage du placage. Optez pour des matériaux ou des revêtements résistants à la chaleur, comme les charnières en acier avec des revêtements en poudre haute température ou des finitions par pulvérisation. Évitez les revêtements galvanisés standard : le zinc s'oxyde et fond à haute température, perdant ainsi sa fonction protectrice. En cas de chaleur extrême, il convient d'envisager des charnières fabriquées à partir d'alliages spécialisés (par exemple, acier inoxydable haute température, alliages chrome-silicium), associées à des lubrifiants spécifiques résistants à la chaleur.

Régions de pluie et de neige

Ces zones sont fréquemment exposées à la fonte des neiges et au sel de déneigement. Une solution courante consiste à combiner des charnières en acier galvanisé à chaud avec des revêtements en époxy/polyuréthane, complétés par une lubrification périodique par pulvérisation. La couche de zinc se sacrifie pour protéger l'acier, tandis que le revêtement scelle l'eau de pluie ; la graisse lubrifiante empêche le contact direct du métal avec l'eau accumulée. Inspectez l'intégrité du revêtement tous les 6 à 12 mois et appliquez une nouvelle couche de peinture antirouille si nécessaire. Nettoyez et huilez les charnières lors de la fonte des neiges au printemps.

Clôtures/portails extérieurs

Les charnières à souder en acier au carbone sont les plus courantes. Veillez à la qualité du soudage et appliquez un revêtement en poudre ou une galvanisation. La combinaison du revêtement par poudre et de la galvanisation offre une double protection. Pour les portes de sécurité critiques, les charnières en alliage moulé avec des couvercles étanches renforcent la solidité et la résistance aux intempéries. Lors de l'installation, veillez à ce que l'espace de drainage entre les charnières et le sol soit suffisant pour empêcher l'eau de pluie de refluer dans la porte.Systèmes Duplex AISC PDF]

Résumé : Prévention systématique de la rouille, de la sélection des matériaux à la maintenance

En résumé, la prévention de la rouille sur les charnières extérieures à souder est un effort systématique qui nécessite des mesures complètes, depuis le choix des matériaux jusqu'à l'entretien de routine. Choisissez des matériaux résistants à la corrosion ou appliquez des revêtements protecteurs plus épais ; contrôlez l'apport de chaleur pendant le soudage et appliquez des revêtements protecteurs par la suite ; assurez un drainage et une étanchéité appropriés pendant l'installation ; procédez régulièrement au nettoyage, à la peinture et à la lubrification pendant l'utilisation. Mieux vaut prévenir que guérir : La conception de revêtements protecteurs robustes et de programmes d'entretien à l'avance prolonge considérablement la durée de vie des charnières et prévient les risques structurels causés par la rouille. Il est conseillé aux lecteurs d'élaborer des plans de prévention de la rouille sur mesure en fonction de leur environnement spécifique, en procédant à des inspections et à des entretiens réguliers afin de rester à l'affût des problèmes potentiels.

FAQ

Q1 : Les charnières à souder en acier inoxydable doivent-elles toujours être traitées contre la rouille ?

Oui. Bien que l'acier inoxydable résiste à la corrosion, les températures élevées du soudage peuvent endommager sa couche de passivation superficielle, ce qui compromet la résistance à la rouille des soudures et des zones environnantes. Par conséquent, même les charnières en acier inoxydable doivent subir un nettoyage des soudures, un décapage à l'acide et une passivation, ou l'application d'un revêtement antirouille après le soudage pour restaurer la résistance à la corrosion.

Q2 : À quelle fréquence les charnières extérieures doivent-elles être repeintes ?

Effectuez une inspection complète tous les 1 à 2 ans pour déterminer s'il est nécessaire de repeindre. Des contrôles et un entretien plus fréquents sont nécessaires dans les environnements plus difficiles (par exemple, les zones côtières ou les régions où il pleut et neige beaucoup). En règle générale, il convient d'inspecter les revêtements des charnières tous les 12 à 18 mois pour détecter les fissures ou l'écaillage, et de les réparer rapidement. Une observation à long terme permettra de déterminer le cycle d'entretien optimal.

Q3 : Les taches de rouille peuvent-elles être réparées une fois qu'elles sont apparues ?

La rouille mineure peut être éliminée par ponçage et application d'une peinture antirouille. Il faut d'abord éliminer la rouille superficielle avec du papier de verre ou une brosse métallique, puis sceller la zone avec du vernis ou un inhibiteur de rouille. Si une rouille importante a compromis la structure de la charnière, il faut la remplacer rapidement pour éviter d'aggraver les dommages.

Q4 : Quelle huile antirouille est la meilleure pour une utilisation en extérieur ?

Il est recommandé d'utiliser des lubrifiants synthétiques résistants à l'eau. Il s'agit par exemple de graisses à base de lithium ou de lubrifiants en aérosol contenant du PTFE (téflon). Ces lubrifiants forment un film d'huile stable sur les surfaces des charnières, empêchant le contact direct entre l'humidité/le sel et le métal afin de retarder efficacement la corrosion.

En savoir plus sur les problèmes courants liés aux charnières soudées et les solutions rapides