7 Indicadores-chave para a Inspeção de Dobradiças por Torque (Guia de Aquisição)

Na aquisição de hardware industrialUma Torque Hinge não é apenas um conetor. É o componente central que controla a "sensação" de movimento e a estabilidade de posicionamento de um dispositivo.

Com base nos meus anos de experiência a ajudar clientes com questões de qualidade da cadeia de abastecimento, muitos compradores concentram-se apenas no preço, ignorando as normas de inspeção pormenorizadas.

Esta supervisão direta conduz frequentemente a paragens na linha de produção ou a uma péssima experiência do utilizador com o produto final.

Para o ajudar a evitar estes riscos, compilei 7 indicadores-chave que devem ser rigorosamente verificados durante a inspeção a granel.

Estas recomendações baseiam-se em casos reais de engenharia e em normas de controlo de qualidade internacionalmente aceites.

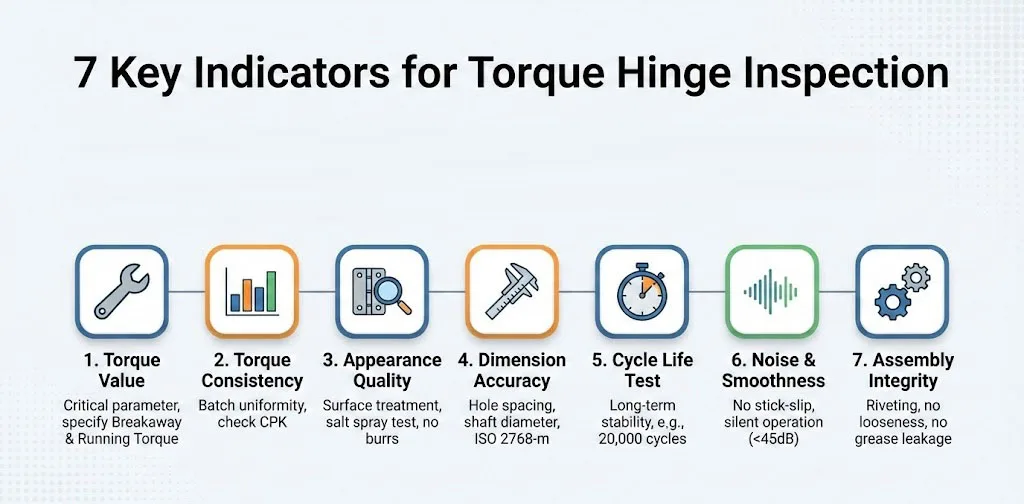

7 Indicadores-chave para a Inspeção de Dobradiças por Torque

Código 1: valor de binário

O valor do binário é o parâmetro mais crítico de uma dobradiça de binário.

Se o valor do binário for impreciso, um ecrã pode não manter a sua posição ou uma tampa pode ser demasiado difícil de abrir.

Nas inspecções reais, descobri que medir apenas uma vez não é suficiente.

Normas de ensaio de binário

Temos de executar testes com base em procedimentos normalizados.

Recomendo a consulta dos princípios de ASTM E2624 (Prática Normalizada para Calibração do Binário).

- Equipamento de teste: É necessário utilizar um medidor de binário digital calibrado e não uma estimativa manual.

- Velocidade de teste: Recomendo vivamente que defina a velocidade de teste para 180 graus por minuto (180°/min). Uma velocidade excessiva provoca leituras artificialmente elevadas; uma velocidade demasiado lenta não reflecte a utilização real.

- Ângulo de teste: Normalmente, roda de 0 graus a 180 graus e depois regressa a 0 graus.

Distinguir entre binário inicial e binário dinâmico

Muitos fornecedores apenas fornecem dados de "binário máximo", o que é enganador.

É necessário concentrar-se em dois pontos de dados específicos:

Binário de arranque: A força necessária para iniciar o movimento da dobradiça a partir de um ponto de paragem.

Binário de funcionamento: A resistência contínua durante a rotação.

Conselhos práticos:

No seu relatório de inspeção, exija que o fornecedor indique estes dois valores separadamente. Se o binário de arranque for superior em mais de 30% ao binário de funcionamento, o utilizador terá uma sensação nítida de "preso" ou "pesado" ao utilizar o dispositivo.

Definição de normas de aceitação e tolerâncias

Na minha experiência, para os produtos industriais, uma tolerância de $\pm 10\%$ é o ideal.

Se um fornecedor afirmar que só consegue atingir $\pm 20\%$, isso indica normalmente que o seu processo de fabrico é instável.

Caso de defeito comum:

Uma vez encontrámos um lote de dobradiças de um fornecedor para um projeto de dispositivo médico que estava 25% abaixo do binário pretendido. Isto fez com que o ecrã médico se inclinasse automaticamente em ambientes vibratórios.

Exigimos imediatamente uma devolução e redefinimos o padrão de aceitação: Qualquer produto com um desvio superior a $\pm 15\%$ do valor nominal é considerado não-conforme.

Indicador 2: Consistência do binário

Uma única dobradiça qualificada não é suficiente; precisamos de consistência em todo o lote.

O que é a consistência do lote?

A consistência refere-se ao facto de o valor de binário do primeiro produto ser próximo do valor do milésimo produto do mesmo lote.

Se um lote de dobradiças contém algumas que estão apertadas e outras que estão soltas, isto causa enormes problemas na sua linha de montagem. Os trabalhadores passarão demasiado tempo a emparelhar ou a ajustar, o que aumenta os custos de mão de obra.

Amostragem por lotes e avaliação de dados

Sugiro a utilização de CPK (Índice de Capacidade do Processo) para avaliar a consistência, em vez de olhar apenas para o valor médio.

Ao colher amostras, não se limite a retirar produtos da parte superior da caixa.

Conselhos operacionais:

Selecionar aleatoriamente amostras do fundo, do meio e do topo de cada caixa.

Se se proceder a uma amostragem de 50 unidades e a diferença entre os valores máximo e mínimo for superior a 20%, isso indica um risco grave para a qualidade desse lote.

Causas fundamentais da incoerência

Com base nas minhas observações, a falta de coerência resulta normalmente dos seguintes problemas técnicos:

- Espessura irregular dos materiais de fricção.

- Falta de controlo quantificado na aplicação de massa lubrificante.

- precisão de maquinagem insuficiente do veio (por exemplo, grandes erros de cilindricidade).

Indicador 3: Qualidade do aspeto

O aspeto não é apenas uma questão de estética; está diretamente relacionado com a resistência à corrosão e a vida útil do produto.

Tratamento de superfície e proteção contra a corrosão

No caso das dobradiças metálicas, é necessário verificar o revestimento.

Recomendo vivamente a realização de testes de pulverização de sal com base na ASTM B117 padrão.

- Norma de teste: Para uma utilização ambiental normal, passar pelo menos 24 ou 48 horas de névoa salina neutra (NSS). Para equipamento exterior, os requisitos devem ser aumentados para 96 horas ou mais.

- Ponto de controlo: Observe as fendas da dobradiça para ver se há pontos de ferrugem. Normalmente, é aqui que o revestimento é mais fino.

Defeitos de aparência e riscos comuns

Durante a inspeção, procure encontrar os seguintes defeitos:

- Rebarbas: Podem cortar as mãos do montador ou soltar-se durante a rotação, entrando no aparelho e provocando curto-circuitos.

- Formação de bolhas: Indica uma fraca aderência da camada de revestimento, que se descolará rapidamente.

Métodos de inspeção do aspeto

Não confiar apenas no olho nu.

Sugiro que os inspectores estejam equipados com um Lupa 5x.

Efetuar a verificação num ambiente bem iluminado (iluminância superior a 1000 Lux). Rodar a dobradiça e verificar se a raiz do eixo rotativo tem "substrato exposto" (áreas não cobertas pelo revestimento).

Indicador 4: Exatidão da dimensão

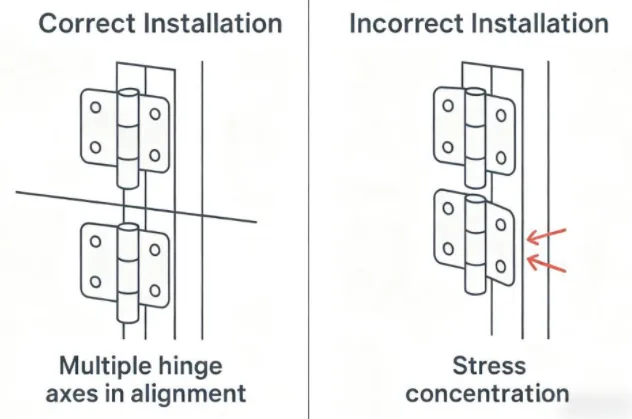

O desvio dimensional é a razão número um para a falha de montagem.

Principais itens de dimensão

Não é necessário medir todas as dimensões do desenho, mas as 3 dimensões principais seguintes devem cumprir os requisitos 100%:

- Espaçamento entre furos: Determina diretamente se a dobradiça está alinhada com os orifícios dos parafusos.

- Diâmetro do eixo: Afecta a resistência geral.

- Altura de instalação: Determina o tamanho da folga após a instalação.

Normas e instrumentos de medição

De acordo com ISO 2768-m (Tolerâncias gerais)Salvo indicação em contrário, as tolerâncias devem ser controladas dentro do intervalo prescrito.

Conselhos práticos:

Utilizar paquímetros digitais de alta precisão ou medidores Go/No-Go especializados.

Uma vez deparei-me com um caso em que o espaçamento entre furos de um fornecedor se desviava em 0,5 mm. Embora parecesse pequeno, o desvio fazia com que os robôs de montagem automatizados do cliente não conseguissem agarrar os parafusos, obrigando toda a linha de produção a parar para correcções.

Por conseguinte, a criação de indicadores simples de "Vai" e "Não vai" é um método altamente eficiente durante a inspeção.

Indicador 5: Teste de ciclo de vida

Esta é a única forma de verificar a estabilidade a longo prazo.

Definição dos parâmetros do teste de vida

É necessário definir claramente "Vida" no seu contrato de compra.

Normalmente, seguimos ANSI/BIFMA X5.5 (embora seja uma norma para mobiliário, a lógica de ensaio é universal) ou normas de durabilidade mecânica semelhantes.

- Definição de normas: Um ciclo é definido como "abrir até ao ângulo máximo e fechar".

- Critérios de aprovação: Após completar 20.000 ciclos (ou contagem especificada), o decaimento do binário não deve exceder 20% do valor inicial.

Estratégia de amostragem

Uma vez que os ensaios de vida útil são destrutivos e demorados, não podemos efetuar ensaios de vida útil completos em todos os lotes.

A minha recomendação:

- Inspeção do primeiro artigo: O ensaio de vida útil total deve ser concluído durante a fase de produção experimental.

- Amostragem por lotes: Selecionar aleatoriamente 3-5 amostras por lote para um teste de funcionamento rápido de 24 horas (por exemplo, executar 2.000 ciclos) para observar se existe uma tendência acentuada na queda do binário.

Riscos reais

Se não for efectuado um ensaio de vida útil, o problema mais comum é o facto de o produto utilizar massa lubrificante de qualidade inferior.

Esta massa lubrificante dilui-se quando a fricção gera calor. Isto faz com que a dobradiça perca completamente a sua sensação de amortecimento após 500 rotações, transformando-se numa dobradiça solta normal.

Indicador 6: Ruído e suavidade

A diferença entre produtos topo de gama e produtos de gama baixa reside frequentemente no som e na sensação.

Verificação da suavidade

É necessário verificar se "Fenómeno "stick-slip

Isto refere-se ao facto de a dobradiça se sentir irregular ou gaguejante durante a rotação, em vez de suave. Isto é normalmente devido a uma diferença excessiva entre os coeficientes de atrito estático e dinâmico do material de atrito.

Método de verificação:

Rodar lentamente a dobradiça 360 graus com a mão. Se houver uma flutuação óbvia ou transmissão de vibrações, a dobradiça não está em conformidade.

Controlo do ruído

Para dispositivos médicos ou eletrónica de ponta, o ruído é inaceitável.

Testes objectivos:

Testar numa sala silenciosa com ruído de fundo inferior a 30dB. Utilizar um decibelímetro a uma distância de 10 cm enquanto se roda a dobradiça.

De um modo geral, a norma deve ser definida como: Não há sons agudos de fricção ou de impacto metálico que excedam 45dB durante a rotação.

Indicador 7: Integridade da montagem e correspondência de peças

Esta é a última linha de defesa, verificando se o produto está "montado corretamente".

Rebitagem e fixação

A maior parte das dobradiças de torção são fixadas por rebitagem.

Descobri que muitos produtos defeituosos se devem a uma pressão de rebitagem insuficiente.

Método de ensaio:

Puxar e torcer com força as folhas em ambas as extremidades (excedendo a força normal de utilização). Verificar se o veio está solto ou a oscilar. Se houver uma folga axial, este lote deve ser rejeitado.

Fuga de gordura

Verificar se há excesso de massa lubrificante nos pontos de montagem.

O excesso de gordura contamina o aspeto do produto do cliente e atrai o pó.

Foco da inspeção:

Verificar se a massa lubrificante escorre depois de armazenar a dobradiça a alta temperatura (por exemplo, 60°C) durante 2 horas. Isto simula o ambiente dentro de um contentor de transporte.

Sugestões para o processo de inspeção (SOP)

Para garantir que os indicadores acima referidos são efetivamente executados, é necessário estabelecer um Procedimento Operacional Normalizado (POP).

Preparação de documentos

Antes da partida do inspetor, os seguintes documentos devem estar prontos

Desenhos técnicos confirmados: Marcação das principais dimensões e tolerâncias.

Amostra aprovada (Amostra dourada): Para comparação do aspeto e do tato.

Lista de classificação de defeitos: Definir claramente o que são defeitos "críticos", "principais" e "menores".

Plano de amostragem

Recomendo vivamente a utilização de ISO 2859-1 ou ANSI/ASQ Z1.4 normas de amostragem.

Adotar normalmente:

- Nível de inspeção: Nível II

- Limite de qualidade de aceitação (AQL):

- Defeito crítico (falha de função): 0

- Defeito grave (dimensão, binário fora das especificações): 2.5

- Defeito menor (ligeiro problema de aparência): 4.0

Fluxo de trabalho de inspeção standard (exemplo)

Eis as etapas de inspeção eficientes que concebo para os clientes:

- Verificação da quantidade e da embalagem: Verificar os rótulos das caixas, a quantidade e os métodos de embalagem à prova de choque. Assegurar que não ocorre qualquer colisão durante o transporte.

- Verificação inicial do aspeto: Selecionar aleatoriamente amostras de acordo com as normas AQL. Verificar o aspeto sob fontes de luz padrão.

- Deteção de dimensões:Utilizar paquímetros e calibres para medir as principais dimensões. Registar 30 pontos de dados para analisar a distribuição.

- Teste de binário (etapa principal): Fixar a amostra no aparelho de teste de binário, registar o binário de arranque inicial e o binário de funcionamento, se a taxa de falha exceder o limite AQL, interromper imediatamente a inspeção e rejeitar o lote.

- Revisão do tato e do ruído:Rever manualmente o tato de cada unidade de amostragem para excluir produtos com sons anormais.

- Ensaios destrutivos/funcionais (para pequenas amostras): Retirar aleatoriamente 2 amostras para ensaios destrutivos (tais como ensaios de sobrecarga ou desmontagem destrutiva).

Sugestões para a seleção de fornecedores (Ajuda à decisão de compra)

Os problemas detectados durante a inspeção têm frequentemente origem na escolha do fornecedor.

Com base nos 7 indicadores acima, ao avaliar novos fornecedores, sugiro que se concentre nos seguintes pontos:

Equipamento de produção e capacidade de processamento

Não basta olhar para o número de máquinas que têm.

Pergunte-lhes: "Como é que se garante a consistência do binário durante a produção em massa?"

Os excelentes fornecedores mostrar-lhe-ão as suas linhas de montagem automatizadas e 100% Inspeção em linha equipamento. Se dependerem principalmente da montagem manual e do teste de sensibilidade manual, será muito difícil garantir a consistência do binário.

Capacidades laboratoriais

Quando visitar a fábrica, entre diretamente no seu laboratório.

Verificar se têm:

- Medidores de binário digitais (com etiquetas de calibração actuais).

- Testes de névoa salina.

- Testadores de ciclo de vida.

Se o laboratório estiver coberto de pó ou se o equipamento estiver avariado, isso significa que simplesmente não efectuam testes diários.

Capacidade de registo de dados

Pedir ao fornecedor que forneça uma Relatório de análise CPK para um lote anterior.

Se não o puderem fornecer, ou não souberem o que é CPK, isso indica que o seu sistema de gestão da qualidade está ainda numa fase muito elementar.

Conclusão

Controlar a qualidade das dobradiças de binário não se trata apenas de passar na inspeção; trata-se de proteger a reputação da sua marca.

Verificando rigorosamente os 7 indicadores-chaveValor de binário, consistência, aspeto, dimensão, ciclo de vida, ruído e integridade da montagem-pode filtrar mais de 95% de potenciais riscos de qualidade.

O estabelecimento de um sistema de inspeção normalizado requer um investimento inicial de tempo, mas reduzirá significativamente as taxas de devolução e os custos de comunicação mais tarde.

Sugiro que actualizem imediatamente estes indicadores no anexo técnico dos vossos contratos públicos.

FAQ

Q1: Se o valor do binário exceder ligeiramente a tolerância (por exemplo, em 5%), devo aceitar este lote?

R: Depende do cenário da aplicação. Se se tratar de equipamento médico ou ótico de alta precisão, não recomendo a sua aceitação, uma vez que o binário diminui com o tempo e o desvio inicial pode levar a uma falha posterior. Se for para uma porta ou tampa industrial comum, pode aceitá-lo ao abrigo de uma "Concessão" baseada na sensação real, mas deve exigir que o fornecedor o rectifique no lote seguinte.

Q2: Porque é que o binário das minhas dobradiças aumentou depois de terem sido armazenadas no armazém durante dois meses?

R: Esta situação é normalmente causada pelo "Soldadura a frio" ou o endurecimento da massa lubrificante. Chamamos-lhe "aumento do binário estático". Isto é difícil de detetar durante a inspeção. A solução consiste em exigir que o fornecedor utilize massa lubrificante de amortecimento sintética de alta qualidade e efectue testes de envelhecimento a alta/baixa temperatura.

P3: O teste de pulverização de sal deve ser efectuado sempre?

R: Os testes de pulverização de sal demoram muito tempo (24-48 horas) e, normalmente, não são efectuados no local durante a inspeção do envio. Sugiro que exija ao fornecedor um relatório de teste de revestimento de matéria-prima para cada lote, ou que recolha uma amostra por trimestre e a envie para um laboratório externo para um teste completo.

Q4: Se a amostragem detetar uma falha crítica do binário, deve ser devolvido todo o lote?

R: De acordo com a norma ISO 2859, para "Defeitos Críticos" (que tornam o produto inutilizável), o AQL é normalmente 0. Isto significa que encontrar 1 unidade resulta na rejeição de todo o lote. Uma vez que a falha do binário é frequentemente um problema sistémico, encontrar 1 unidade implica que existem muitas mais unidades defeituosas não amostradas. Recomendo vivamente a devolução de todo o lote para nova inspeção.