Teste de ciclo de vida de dobradiças industriais: Guia de fiabilidade e ROI

Na conceção de equipamentos industriais, transportes ferroviários e dispositivos médicos, a dobradiça é frequentemente confundida com um simples componente de ligação. No entanto, dados do mundo real indicam que a falha da dobradiça é uma das principais causas de tempo de inatividade não planeado e de aumento dos custos de manutenção.

Para maquinaria pesada ou veículos especiais, uma dobradiça partida significa mais do que a simples substituição de uma peça. Pode inutilizar equipamento dispendioso, fazer com que as portas se soltem ou mesmo provocar graves incidentes de segurança.

O teste de ciclo de vida das dobradiças industriais, muitas vezes referido como teste de fadiga, é o único método científico para transformar a fiabilidade de um julgamento empírico em dados auditáveis. Este teste não é apenas uma simples ação de abrir e fechar; é uma simulação do stress, desgaste, impacto e corrosão ambiental que uma dobradiça suporta durante todo o seu ciclo de vida.

Este artigo analisará a razão pela qual os testes de ciclo rigorosos são uma norma indispensável para o hardware industrial em três dimensões: engenharia, conformidade com a segurança e Custo Total de Propriedade (TCO), fazendo referência a normas internacionais como a ANSI/BHMA e a EN.

O que é o teste de ciclo de vida de dobradiças industriais?

O teste de ciclo de vida é um processo de engenharia controlado. Utiliza plataformas de teste automatizadas, combinadas com acessórios especializados, mecanismos de acionamento e sensores, para simular o movimento repetitivo de uma dobradiça em aplicações reais.

O processo de teste automatizado

Nos laboratórios profissionais, os testes seguem parâmetros rigorosos em vez de operações aleatórias:

- Gama de movimentos: A dobradiça roda repetidamente entre 0° e 90° ou 0° e 180°, consoante o curso de instalação efetivo.

- Controlo da velocidade: Os ciclos por minuto (CPM) devem permanecer constantes para evitar que o calor gerado pela fricção afecte os resultados do teste.

- Duração: Os testes normalmente duram de vários dias a semanas para atingir 20.000, 100.000 ou mesmo 1.000.000 ciclos.

Para além do simples movimento: Carga e ambiente

Deixar simplesmente uma dobradiça rodar sem resistência é insuficiente para refletir a realidade. Uma verificação de engenharia eficaz deve incluir as seguintes variáveis:

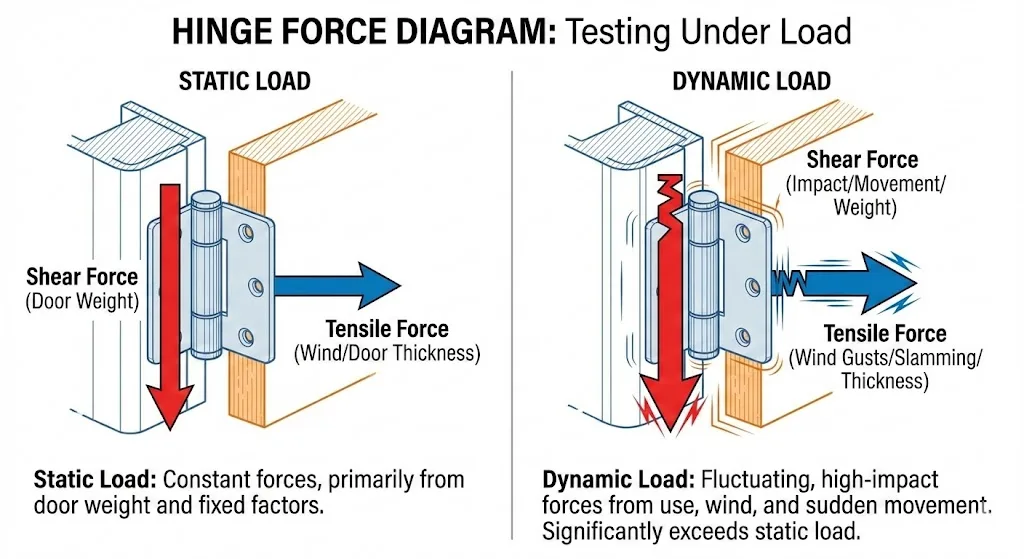

- Teste sob carga: A máquina de teste aplica peso adicional à dobradiça para simular a força de cisalhamento e a força de tração gerada pelo painel da porta. Isto garante a integridade estrutural da dobradiça sob carga e verifica se a capacidade de suporte de carga diminui após o ciclo.

- Acoplamento ambiental: Para aplicações no exterior ou em ambientes agressivos, os testes de ciclo são frequentemente combinados com testes ambientais.

- Temperaturas extremas: Funcionamento em condições de -40°C a +80°C para observar as alterações dimensionais do material e o desempenho da massa lubrificante.

- Ensaios de corrosão: Combinado com ASTM B117 ou ISO 9227 para verificar se a dobradiça sofre gripagem ou um aumento acentuado do atrito após a ocorrência de corrosão.

O "porquê" da engenharia: Prever o fracasso antes que ele aconteça

Dobradiça industrial a falha não é normalmente súbita, mas o resultado da fadiga acumulada do material. O principal valor dos ensaios de ciclo reside na identificação de potenciais pontos de falha antes de o produto chegar ao mercado.

Compreender a fadiga do metal

As folhas e os pinos de uma dobradiça sofrem deformações elásticas e plásticas microscópicas durante cada operação.

- Acumulação de stress: De acordo com o Curva S-N (curva tensão-vida)Quando sujeito a cargas repetitivas, o metal sofrerá uma falha por fadiga, mesmo que a tensão seja inferior à tensão de cedência.

- Deteção de microfissuras: Sem os ensaios de ciclo elevado, os engenheiros não conseguem detetar microfissuras no interior do material. Estas fissuras têm frequentemente origem em áreas de concentração de tensões, tais como arestas de furos ou raízes de pinos, acabando por conduzir a uma fratura catastrófica.

Geração de desgaste e detritos

O atrito é o inimigo da vida mecânica. Existe um contacto contínuo entre o pino da dobradiça e os casquilhos ou rolamentos.

- Detritos: Os testes podem revelar se os pares de fricção geram pó metálico ou detritos. Estes detritos podem acumular-se no interior da dobradiça, causando falhas no funcionamento, aumento do ruído ou gripagem mecânica.

- Aumento da folga: O desgaste excessivo leva a um aumento da folga radial ou axial, resultando em desalinhamento da porta, o que, por sua vez, provoca o desalinhamento dos fechos das portas ou a falha dos vedantes.

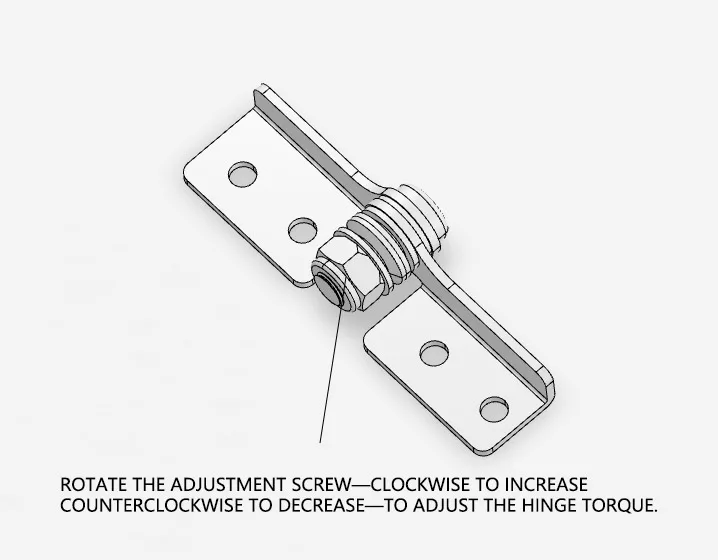

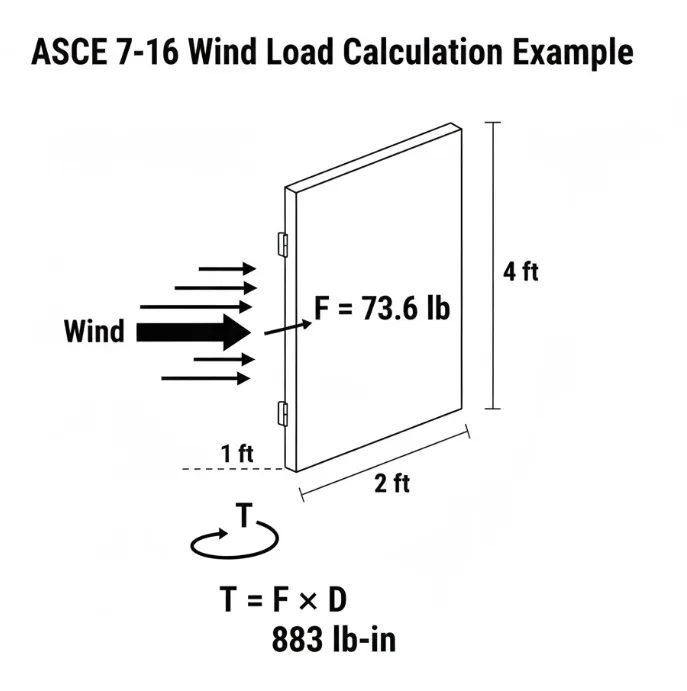

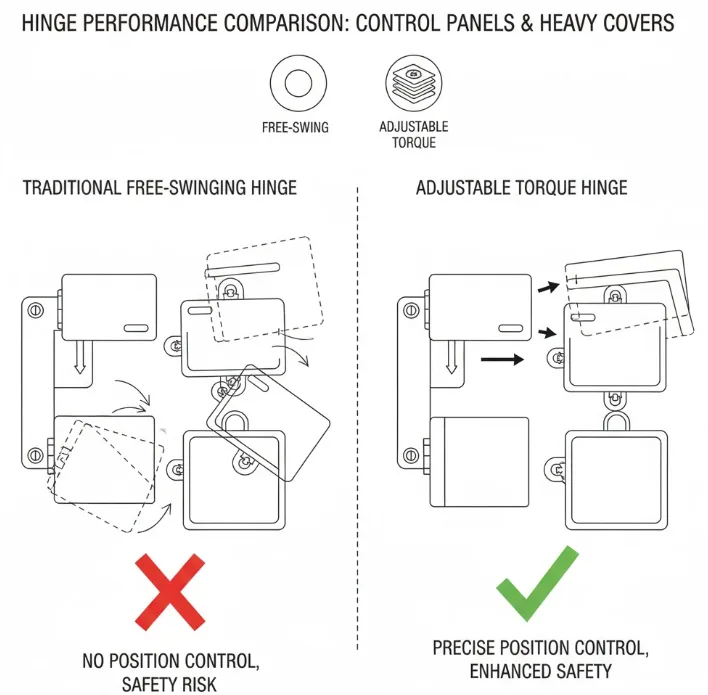

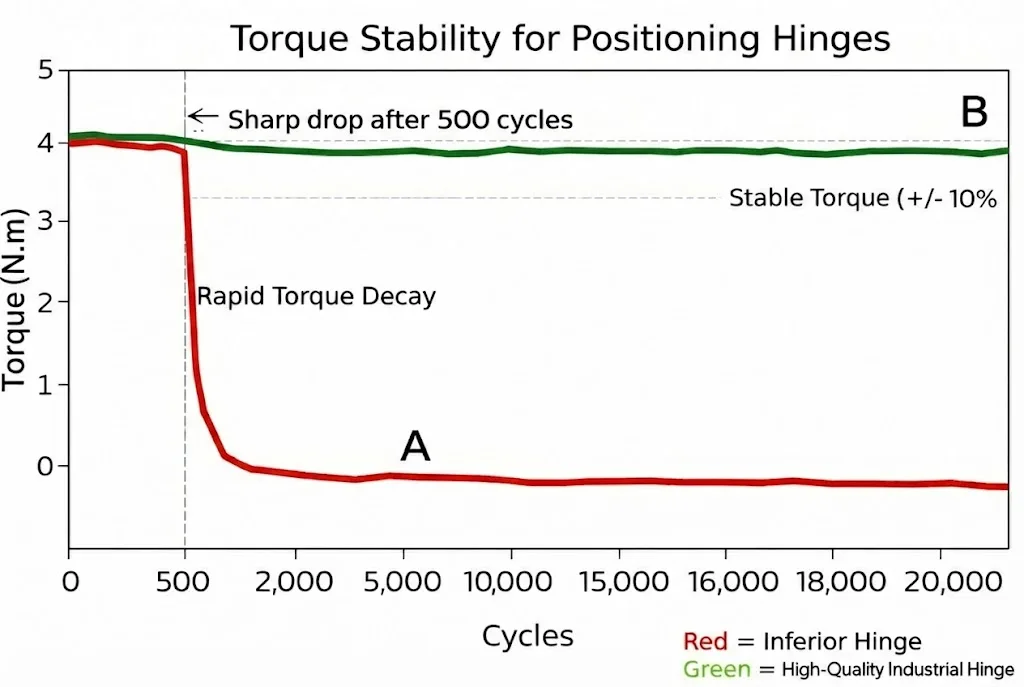

Estabilidade de binário para posicionamento de dobradiças

Para Dobradiças de torque ou Dobradiças de Atrito, o foco do teste não é a fratura, mas o Decaimento do Binário.

- Risco de falha funcional: Estas dobradiças dependem da fricção para manter a tampa numa posição fixa. Uma dobradiça não testada pode perder mais de 30% da sua força de retenção após apenas 500 ciclos, fazendo com que os ecrãs ou as tampas deslizem para baixo inesperadamente.

- Requisitos de consistência: Uma dobradiça de torque qualificada deve manter seu torque dentro de +/- 10% a 20% do valor inicial após 20.000 ciclos. Isto deve ser comprovado por dados, não apenas por folhas de dados de materiais.

O "Porquê" da Segurança e Conformidade: Proteger pessoas e equipamentos

Em muitos sectores, a utilização de hardware verificado por testes de ciclo é um requisito legal ou regulamentar e um meio necessário para os fabricantes reduzirem os riscos de responsabilidade.

Prevenção de falhas catastróficas

Em aplicações dinâmicas, como portas de comboios ou compartimentos de veículos especiais, as dobradiças suportam uma combinação de vibração e choque. Se uma dobradiça se partir, um painel pesado da porta pode soltar-se. Isto pode causar lesões físicas aos operadores e danificar o dispendioso equipamento circundante. A utilização de componentes certificados ajuda os fabricantes a demonstrar que efectuaram a devida diligência.

Normas do sector e números de referência

Ao adquirir dobradiças industriais, deve ser feita referência aos seguintes sistemas de normas de ensaio internacionalmente reconhecidos:

- ANSI/BHMA A156.1 (norma norte-americana)Esta é a norma oficial para hardware de arquitetura.

- Grau 1: Requer a passagem de 2.500.000 ciclos (para edifícios públicos de alta frequência).

- Grau 2: Requer a passagem de 1.500.000 ciclos.

- Grau 3: Requer a passagem de 350.000 ciclos.

- EN 1935 (Norma Europeia)Esta é a norma europeia para dobradiças de eixo único, contendo 14 graus de classificação.

- Grau 12: Para portas muito pesadas, que requerem mais de 200 000 ciclos de carga.

- Grau 7: Para uma utilização de média frequência, que requer a passagem de 200 000 ciclos.

- Conformidade específica do sector:Para dispositivos médicos (relacionados com a FDA) ou interiores aeroespaciais (Relacionado com a FAA), os relatórios de ensaio de ciclo de vida emitidos por laboratórios terceiros fazem normalmente parte do pacote de documentação de conformidade.

O "porquê" económico: Reduzir o custo total de propriedade

Os departamentos de compras são frequentemente pressionados a reduzir os custos da lista de materiais (BOM). No entanto, a escolha de dobradiças baratas não testadas conduz normalmente a um custo total de propriedade (TCO) mais elevado.

Custo inicial vs. fiabilidade a longo prazo

- Cenário A: Uma dobradiça genérica custa $5.00 e falha após 2.000 ciclos.

- Cenário B: Uma dobradiça industrial verificada para 20.000 ciclos custa $15,00 e cobre todo o ciclo de vida do equipamento.

Embora o custo inicial do cenário B seja mais elevado, o custo do risco potencial do cenário A aumenta exponencialmente.

Cálculo do custo oculto do tempo de inatividade

O custo real da substituição de uma dobradiça avariada inclui:

- Honorários do técnico: Horas de trabalho mais despesas de deslocação.

- Perda de produção: Perda de receitas causada pela paragem da linha de produção.

- Danos secundários: O descaimento da porta pode provocar a quebra de cablagens ou a deformação estrutural do armário.

- Reputação da marca: A queda de uma porta nas instalações de um cliente prejudica diretamente a imagem de marca do fabricante OEM.

O custo médio de uma única reparação no local é frequentemente superior a $500. Este facto torna insignificante a diferença de preço das dobradiças de $10.

Factores-chave monitorizados durante o teste de ciclo

Os laboratórios profissionais monitorizam mais do que apenas a contagem de ciclos. Monitorizamos os seguintes indicadores-chave de desempenho (KPIs) em tempo real:

| Parâmetro | Critérios de aceitação | Impacto do insucesso |

| Tolerância de binário | O binário final mantém-se entre +/- 10% - 20% do valor inicial. | A tampa não consegue manter a posição; o fecho acidental provoca entalamento ou danos no equipamento. |

| Tocar/deslizar | O movimento radial ou axial não excede valores micrónicos específicos. | Ocorre uma abertura da porta, o que leva a um desalinhamento da fechadura ou a uma falha do vedante. |

| Integridade do revestimento | Sem ferrugem visível nos pontos de fricção; sem descasque do revestimento. | Conduz à corrosão precoce; as poeiras metálicas contaminam os ambientes limpos. |

| Nível de ruído | Funcionamento suave sem sons ásperos de moagem de metal. | A má experiência do utilizador indica uma falha de lubrificação interna. |

Como interpretar os dados de ciclo de vida para a sua aplicação

Ao rever a folha de especificações de um produto, como é que sabe se "20.000 ciclos" é suficiente? É necessário calcular a vida útil com base no cenário de aplicação real.

Definição de "vida útil"

A fórmula de cálculo é a seguinte:

$$Riclos necessários = (Operações por dia) \times (365 dias) \times (Vida esperada do equipamento em anos)$$

Exemplos de aplicação

Armário de servidor para centro de dados:

- Frequência: Manutenção uma vez por mês.

- Total de 10 anos: 1 × 12 × 10 = 120 ciclos.

- Conclusão: As dobradiças normais são suficientes; a tónica é colocada no suporte de carga estática e não no ciclo de vida.

Proteção de máquinas industriais / Porta de transportes públicos:

- Frequência: Abre 4 vezes por hora, dois turnos por dia (16 horas).

- Total de 5 anos: 4 × 16 × 365 × 5 = 116 800 ciclos.

- Conclusão: Devem ser selecionadas dobradiças resistentes testadas de acordo com o grau 1 da ANSI ou níveis equivalentes.

Conclusão

O ensaio de ciclo de vida para dobradiças industriais não é um truque de marketing; é uma necessidade de engenharia. Serve de ponte entre a teoria da conceção e a fiabilidade no mundo real.

Ao simular dezenas de milhares de movimentos repetitivos, cargas e tensões ambientais, os testes revelam pontos fracos invisíveis a olho nu. Para os engenheiros e gestores de compras, selecionar dobradiças verificadas por testes de ciclo significa:

- Conformidade com os regulamentos de segurança (cumprimento das normas ANSI/BHMA e EN).

- Eliminação dos custos de manutenção (TCO mais baixo).

- Garantia de um desempenho duradouro (especialmente para a função de posicionamento das dobradiças de binário).

Procura dobradiças que resistam ao teste do tempo?

Não deixe que o hardware de baixa qualidade se torne o elo mais fraco do seu equipamento. Contacte a nossa equipa de engenheiros para obter relatórios detalhados de testes de ciclo de vida para produtos específicos ou para consultar soluções personalizadas para os seus cenários de aplicação de alta frequência.

Perguntas frequentes (FAQ)

Q1: Quantos ciclos dura uma dobradiça industrial standard?

R: A vida útil de uma dobradiça industrial padrão é tipicamente entre 2.000 e 5.000 ciclos. No entanto, as dobradiças de alto desempenho especialmente concebidas são normalmente testadas para 20.000 a mais de 100.000 ciclos e podem mesmo atingir a norma ANSI/BHMA Grau 1 de 2.500.000 ciclos, dependendo do grau de conceção.

Q2: Qual é a diferença entre o teste de carga estático e o teste de ciclo?

R: O teste de carga estática mede o peso máximo que uma dobradiça pode suportar antes de sofrer deformação ou fratura. O teste de ciclo mede a durabilidade da dobradiça sob movimentos repetitivos. Uma dobradiça pode ter uma elevada capacidade de suporte de carga estática, mas desgastar-se rapidamente durante o ciclo. Ambos são críticos para aplicações industriais.

Q3: As dobradiças de aço inoxidável requerem ensaios de ciclo?

R: Sim. Embora o aço inoxidável tenha uma excelente resistência à corrosão, é um metal relativamente macio, propenso a irritante. Os ensaios de ciclo são essenciais para verificar a conceção da lubrificação e a compatibilidade dos materiais das dobradiças de aço inoxidável.