Выбор петли с крутящим моментом для медицинских приборов: 3 случая отказа и решения

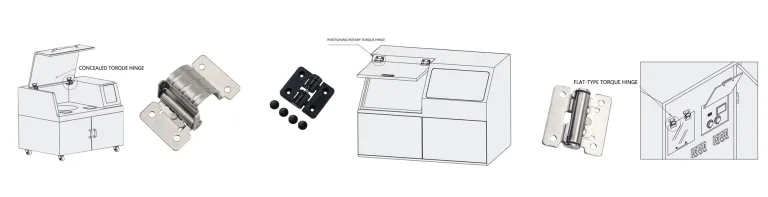

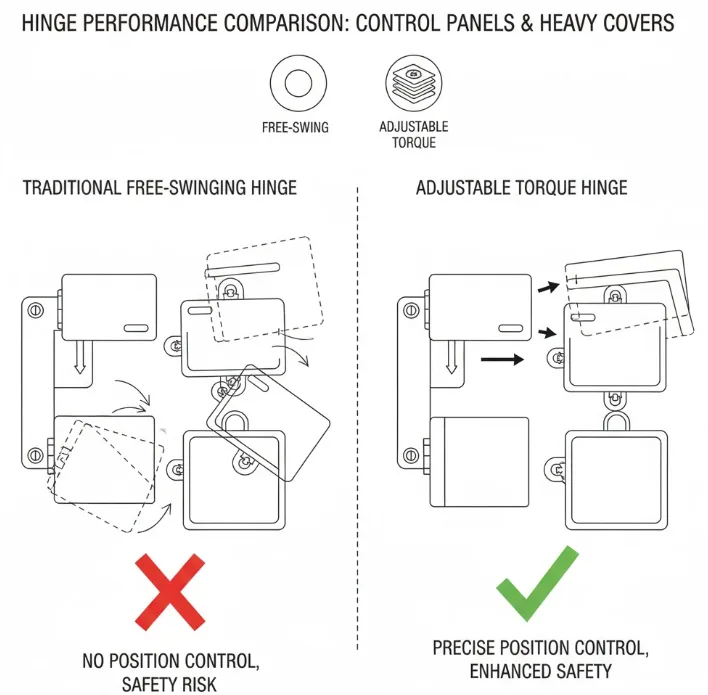

Правильный выбор динамометрического шарнира - важный, но часто упускаемый из виду шаг в создании надежного медицинского и лабораторного оборудования. Будь то крышка центрифуги или медицинский монитор, правильный выбор шарнира обеспечивает безопасность и эргономичность. Однако выбор неправильной спецификации может привести к коррозии, смещению и дорогостоящим поломкам. В этой статье анализируются три реальных случая отказа, чтобы помочь инженерам оптимизировать конструкции медицинских динамометрических шарниров в соответствии со стандартами IEC и ASTM.

Химическая коррозия, приводящая к заеданию и разрушению шарнира

Описание неисправности

Фирменная настольная высокоскоростная охлаждаемая центрифуга была поставлена в отделения патологии больниц. После 6 месяцев использования клиенты сообщили о многочисленных жалобах.

Наблюдаемый вопрос: Крышку стало трудно открывать, и для ее поднятия требовались обе руки. Полевые измерения показали, что рабочее усилие превышало 50 Н.

Результаты инспекции: При разборке обнаружилась видимая красновато-коричневая ржавчина и точечные повреждения на петля вал. Внутренние фрикционные накладки склеились между собой из-за расширения окислов. В некоторых устройствах валы шарниров сломались при принудительном открывании.

Анализ корневых причин

A. Недостаточная экологическая оценка (химическая среда)

Группа разработчиков учитывала только условия эксплуатации в помещении (25°C, 50% RH). Однако реальные медицинские условия предполагают ежедневное воздействие агрессивные химические вещества для борьбы с инфекциями:

- Гипохлорит натрия (отбеливатель): Сильно коррозионный, способен вызывать быструю точечную коррозию стандартных металлов.

- Перекись водорода: Сильный окислитель.

- 75% этанол и четвертичные аммониевые соединения.

B. Неправильный выбор материала

В оригинальной конструкции использовалась нержавеющая сталь SUS430 или оцинкованная углеродистая сталь.

- SUS430: Не содержит никеля, поэтому плохо противостоит хлорид-ионам, содержащимся в отбеливателях.

- Оцинкованная углеродистая сталь: Жертвенное покрытие изнашивается при трении, что приводит к быстрому окислению подложки.

Технические решения и стандарты реализации

Повышение класса материала

Для сред, содержащих хлориды (отбеливатели), обычная нержавеющая сталь недостаточна.

Требование: Используйте SUS316 / 316L (UNS S31600) аустенитная нержавеющая сталь. Содержание молибдена в ней значительно повышает устойчивость к точечной коррозии.

Эталонный стандарт: ASTM A276.

Пассивация поверхности

Действия: Выполните кислотное травление и пассивацию для удаления свободного железа.

Проверка: Испытание в соответствии с ASTM A967 для обеспечения плотного слоя оксида хрома.

Просчет крутящего момента, вызывающий смещение крышки (эффект "кивка")

Описание неисправности

Недавно разработанный портативный медицинский монитор оснащен широкоугольным наклонным дисплеем.

Наблюдаемый вопрос: При малых углах открытия (30°-45°) экран не мог удержать положение и медленно закрывался.

Риск: Нарушает IEC 60601-1, пункт 9.4 (Опасности нестабильности) требования и создает опасность защемления.

Анализ корневых причин

A. Чрезмерно упрощенная модель расчета

Инженеры предполагали, что центр тяжести (ЦТ) находится в геометрическом центре. В действительности внутренние компоненты (батареи, радиаторы) смещали центр тяжести наружу, увеличивая эффективный момент плеча.

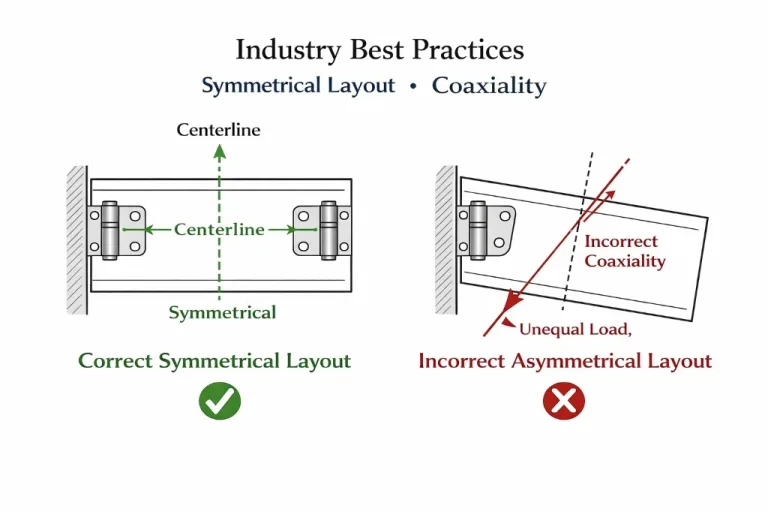

B. Игнорирование производственных допусков

Инженер выбрал шарнир с номинальным крутящим моментом, точно соответствующим расчетной нагрузке (соотношение 1:1). Учитывая промышленный допуск ±10%, шарнир с нижним пределом не выдержал нагрузки.

Корректирующие действия и процедура расчета

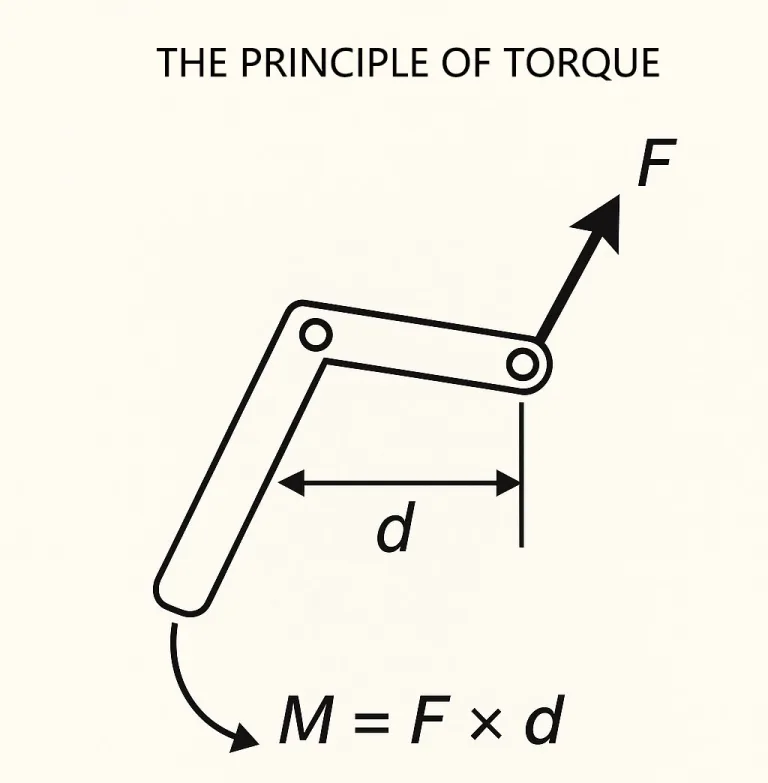

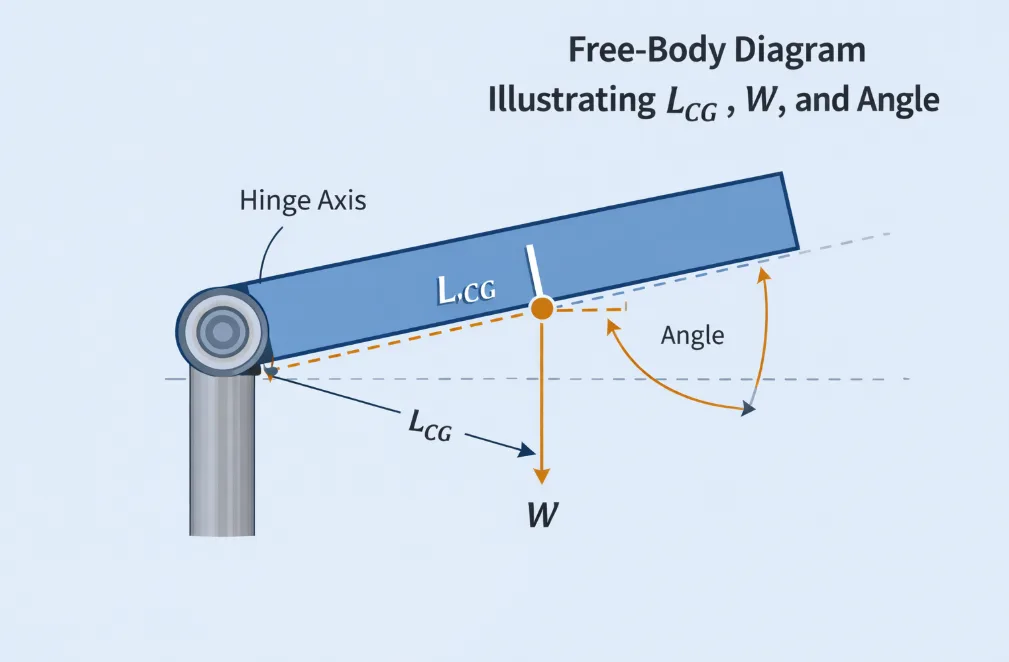

Используйте точную формулу крутящего момента

Рассчитывайте крутящий момент на основе фактического центра тяжести (CG), а не только геометрического центра.

Формула: Крутящий момент (T) = L(cg) x W x 0,5 x cos(Angle)

Где:

- L(cg): Расстояние от оси шарнира до фактического центра тяжести.

- W: Общий вес крышки/экрана.

- Угол: Угол наклона крышки относительно горизонтальной плоскости.

- 0.5: Коэффициент для стандартной конфигурации с двумя шарнирами, где нагрузка распределяется поровну. (Примечание: для конструкций с одним шарниром этот коэффициент следует исключить).

(Ссылка на формулу: Основана на стандартных принципах статического равновесия, например, Shigley's Mechanical Engineering Design)

Примените коэффициент безопасности (запас прочности)

- Рекомендуем: 1,2 (маржа 20%).

- Примечание: При этом учитываются производственные допуски и незначительный износ без чрезмерной релаксации напряжений.

Асимметричный крутящий момент

Выбирайте петли с меньшим моментом открытия (например, 1,5 Н-м) и большим моментом закрытия (например, 2,5 Н-м), чтобы улучшить эргономику.

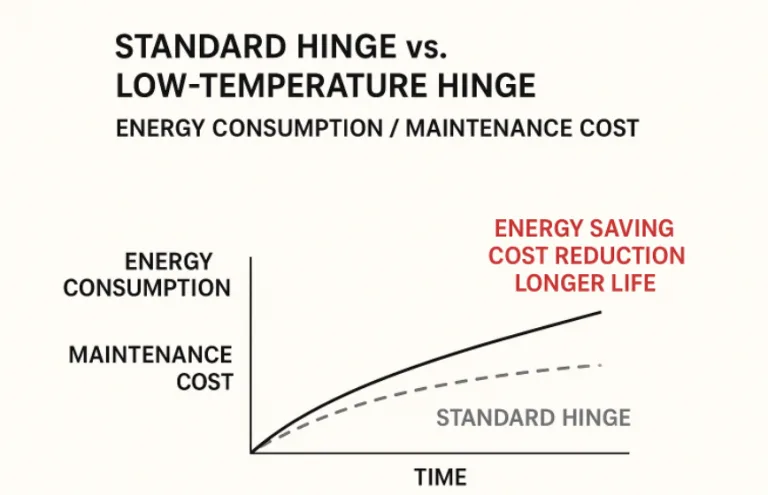

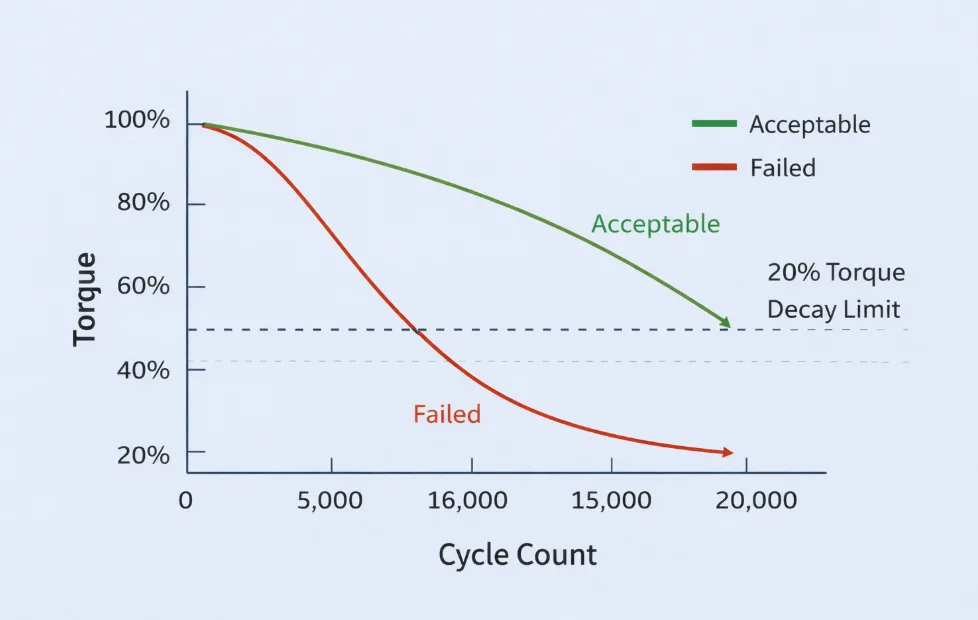

Демпфирование отказов в течение жизненного цикла продукта

Описание неисправности

Дверца доступа к ПЦР-анализатору вышла из строя после одного года использования. В полевых отчетах сообщалось о полной потере возможности удерживания.

Данные: Измерения крутящего момента на возвращенных устройствах показали снижение с 2,5 Н-м до <0,5 Н-м после примерно 15 000 циклов.

Анализ корневых причин

A. Недостоверные ускоренные испытания (миф о "60 оборотах в минуту")

Для экономии времени производитель проверил срок службы петли с помощью мотора, работающего на скорости 60 об/мин.

Физика: При высокоскоростном вращении выделяется фрикционное тепло, которое не может рассеяться. Это временно снижает вязкость смазки, маскируя потенциальные проблемы с износом. Шарнир прошел лабораторные испытания, но в реальных условиях (ручное управление при ~5-10 об/мин) потерпел неудачу.

B. Деградация смазки

Под воздействием тепла или температуры окружающей среды смазка карбонизируется или мигрирует, что приводит к истиранию металла о металл.

Решения и стандарты проверки

Реалистичное тестирование жизненного цикла

Требования: Ограничьте скорость испытания до 5-10 оборотов в минуту, чтобы имитировать работу человека и предотвратить тепловое накопление.

Цель: продемонстрировать 20 000+ циклов с затуханием крутящего момента <20%.

Стабильность температуры

Смазка: Обеспечьте рабочий диапазон от -20°C до 80°C.

Стандарт: ASTM D217 для консистенции смазки.

Контрольный список для выбора инженера

- Расчет нагрузки: Рассчитано на основе центра тяжести, а не геометрического центра?

- Коэффициент безопасности: Применили маржу 20% (избегая чрезмерных марж, таких как 50%, чтобы избежать ослабления напряжения)?

- Материал: Указана SUS316 при воздействии отбеливателей/хлоридов?

- Протокол испытаний: Убедитесь, что испытания на ресурс проводились на низкой скорости (<10 об/мин)?

- Соответствие: Смазка соответствует стандарту ISO 10993 (биосовместимость)?

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Q1: Должен ли я использовать коэффициент безопасности 50%, чтобы быть в безопасности?

О: Нет. Хотя запас необходим, чрезмерный коэффициент безопасности (например, 50%) увеличивает начальное напряжение в материалах шарнира. Высокое начальное напряжение ускоряет ползучесть материала (релаксацию напряжений). Кроме того, повышенные температуры экспоненциально увеличивают этот эффект после Уравнение Аррениуса. Поэтому запас 10%-20% является оптимальным для обеспечения баланса между надежностью и долговечностью материала.

Вопрос 2: Почему моя петля вышла из строя, хотя она прошла испытание на долговечность у поставщика?

О: Проверьте скорость тестирования. Многие поставщики используют высокоскоростные двигатели (например, 60 об/мин) для ускорения теста. Это создает тепло от трения, которое искусственно смазывает систему, скрывая износ. В реальных условиях ручное управление происходит гораздо медленнее и сильнее воздействует на поверхности трения.

Q3: Как предотвратить появление ржавчины в чистых помещениях?

О: Используйте нержавеющую сталь SUS316 и убедитесь, что поверхность пассивирована (ASTM A967). Полностью откажитесь от углеродистой стали, даже если она плакирована, так как покрытие со временем стирается.

Вопрос 4: В чем разница между статическим и динамическим крутящим моментом?

О: Статический крутящий момент - это сила, запускающая движение; динамический - сила, поддерживающая движение. Качественный шарнир минимизирует разницу (заедание), обеспечивая первоклассное, шелковистое ощущение.

Заключение: Надежность строится на деталях

Надежность медицинского оборудования зависит не от случайности, а от дисциплинированного инженерного расчета и строгого соблюдения стандартов.

Правильный процесс отбора следует этой логике:

- Проанализируйте условия: Химическое воздействие (выберите SUS316) и использование (испытание на человеческих скоростях).

- Рассчитать параметры: Точный CG и разумный коэффициент безопасности (20%).

- Проверьте соответствие: Материалы FDA и стандарты ISO.

Правильный предварительный выбор материала и проверочные испытания являются наиболее эффективными способами снижения совокупной стоимости владения (TCO) на протяжении всего жизненного цикла изделия.