Почему ржавеют сварные петли? Полное руководство по предотвращению

Приварные петли являются важнейшими компонентами наружных конструкций, таких как ворота, заборы, ограждения и промышленные шкафы. Однако постоянное воздействие агрессивной среды, включая дождь, влажность, соляной туман и загрязняющие вещества, делает их весьма подверженными коррозии. Для обеспечения долговечной работы и безопасности очень важно понять, почему ржавеют приварные петли, прежде чем узнать, как это предотвратить.

Почему ржавеют сварные петли? - Понимание основных причин коррозии

[источник: Цвета и пористая текстура поверхности ржавчины]

Постоянное воздействие влаги и кислорода

Когда металлические петли подвергаются длительному воздействию влаги и кислорода, в них начинаются электрохимические реакции. Атомы железа теряют электроны (окисляются) и вступают в реакцию с кислородом и водой, образуя оксид железа, известный как ржавчина. Этот процесс ускоряется в условиях постоянной влажности или осадков. [источник: Коррозия]

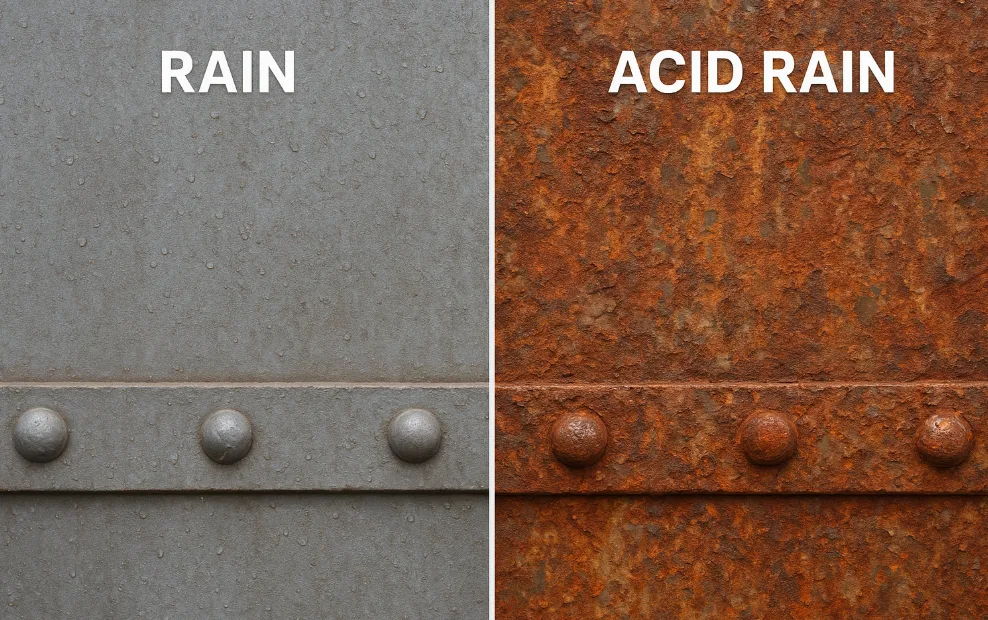

Кислотные дожди и промышленные загрязнители

Сравнительное изображение коррозии поверхности металла, вызванной кислотными дождями в промышленных районах

Дождевая вода в городских и промышленных районах часто содержит кислотные соединения, образующиеся в результате загрязнения воздуха. Такая слабокислая вода значительно ускоряет окисление, что приводит к более глубокому и быстрому ржавлению - особенно на необработанных стальных поверхностях.

Соляной туман и прибрежная среда

В прибрежных районах хлорид-ионы из соляного тумана проникают на поверхность металла, разрушая защитную оксидную пленку и способствуя точечной коррозии. Даже на петлях из нержавеющей стали может образовываться локальная ржавчина при длительном воздействии морского воздуха.

Пыль, грязь и задерживаемая влага

Поверхностные загрязнения, такие как пыль и грязь, задерживают молекулы воды на металлических поверхностях, создавая микросреду, в которой начинается коррозия. Эти маленькие карманы влаги становятся электрохимическими ячейками, которые вызывают локальные пятна ржавчины.[источник:Гальваническая коррозия]

Колебания температуры и циклы замораживания-оттаивания

На открытом воздухе часто происходят перепады температур. При охлаждении на металлических поверхностях образуется конденсат, а при замерзании - микротрещины. При оттаивании эти трещины расширяются, позволяя влаге проникать глубже и ускоряя коррозию.

Сварные участки - слабое место петель из нержавеющей стали

Сам процесс сварки является важнейшим источником уязвимости к коррозии. Высокая температура изменяет кристаллическую структуру металла и разрушает пассивирующий слой, который обычно защищает нержавеющую сталь.

Зона теплового воздействия (HAZ) вокруг сварных швов становится химически обедненным хромом - ключевым элементом, обеспечивающим коррозионную стойкость, - что делает его "горячей точкой коррозии" петли. Это локальное повреждение объясняет, почему даже сварные петли из нержавеющей стали могут ржаветь по швам, несмотря на их общую коррозионную стойкость.[ScienceDirect исследование коррозии сварных швов]

Выбор подходящих материалов, устойчивых к ржавчине

Нержавеющая сталь

Нержавеющая сталь по своей природе противостоит ржавчине и коррозии. В частности, содержащая молибден нержавеющая сталь 316 выдерживает воздействие соленой воды и химическую коррозию, что делает ее пригодной для использования в прибрежных районах или в условиях повышенной влажности. К ее преимуществам относятся высокая устойчивость к атмосферным воздействиям, низкая потребность в обслуживании и современный внешний вид. К недостаткам относятся более высокая стоимость и строгий контроль подачи тепла при сварке для защиты пассивирующего слоя.

Подходит для: Прибрежные объекты, элитные жилые или промышленные ворота, требующие превосходной защиты от ржавчины.

Углеродистая сталь + антикоррозийное покрытие

Углеродистая сталь и чугун отличаются высокой прочностью и низкой стоимостью, что делает их пригодными для использования в тяжелых условиях. Однако они подвержены ржавчине и требуют защитных покрытий. Обычные методы включают горячее цинкование или порошковое покрытие для создания барьерного слоя.

Подходит для: Ворота промышленных предприятий, стальные ограждения и другие объекты, требующие высокой прочности и экономичности.

Оцинкованная сталь

Сталь покрывается защитным слоем цинка путем горячего цинкования (hot-dip zinc coating) или электрогальванизации. Горячее цинкование позволяет получить толстый, прочный слой цинка, который значительно продлевает срок службы (обычно 20-50+ лет), [Американская ассоциация гальванизаторовХотя сварка требует последующего нанесения покрытия. Электрооцинкованные покрытия более тонкие, с гладкой поверхностью, обеспечивают хорошую первоначальную защиту, но менее долговечны.

К преимуществам относятся превосходная устойчивость к ржавчине и низкие долгосрочные затраты; к недостаткам - ограниченная однородность покрытия и возможность сварки. Горячее цинкование обычно выбирают для наружных ворот и заборов, чтобы добиться длительной устойчивости к атмосферным воздействиям.

Алюминиевый сплав

Алюминиевые сплавы легко образуют устойчивые оксидные пленки, которые противостоят ржавчине, обеспечивают легкость поверхностей и простоту обработки. К преимуществам относятся малый собственный вес и коррозионная стойкость; к недостаткам - низкая прочность, непригодность для больших нагрузок и склонность к деформации при больших дверных проемах или частых ударах. Петли из алюминиевого сплава обычно используются в декоративных дверях или корпусах оборудования. Для повышения долговечности их часто анодируют или покрывают порошковой краской.

Обработка поверхности и защитные покрытия

Антикоррозийная грунтовка + система верхнего покрытия

Для защиты стали обычно используется двух- или трехслойная система. Сначала наносится грунтовка с высоким содержанием цинка или эпоксидная грунтовка, обеспечивающая защиту жертвенного анода и барьерную функцию. Промежуточный эпоксидный слой образует плотный барьер; наконец, полиуретановое верхнее покрытие противостоит воздействию ультрафиолета и механическому износу. Такая многослойная система обеспечивает максимальную изоляцию от проникновения влаги и кислорода, продлевая срок службы защиты.

Порошковое покрытие

Порошковые краски сцепляются электростатически и отверждаются при высоких температурах, образуя однородную, высокоадгезивную пленку. Правильно нанесенные порошковые краски могут выдерживать воздействие внешних условий в течение примерно 20 лет без повторного нанесения. По сравнению с жидкими красками порошковые покрытия толще и плотнее, что обеспечивает превосходную устойчивость к царапинам и отслаиванию, а также долговременную изоляцию от влаги и химических веществ. Поэтому порошковое покрытие обычно наносится на углеродистую сталь и оцинкованные поверхности петель как в декоративных, так и в антикоррозийных целях.

Покрытие металла

Обычное декоративное покрытие включает гальванический хром и никель, улучшающие блеск и обеспечивающие первоначальную защиту от ржавчины. Однако эти покрытия очень тонкие, не обеспечивают достаточной износостойкости и долговременной защиты от ржавчины. Гальваническое покрытие используется в основном в областях с высокими декоративными требованиями и небольшими нагрузками, требующими частого обслуживания для поддержания коррозионной стойкости.

Защита зоны сварки

При сварке образуется окалина и ржавчина, так как высокотемпературный процесс нарушает антикоррозийную пленку стали. Поэтому после сварки следует немедленно удалить окислы, зашлифовать сварные швы и сразу же нанести грунтовку, препятствующую образованию ржавчины. После того как грунтовка затвердеет, нанесите верхнее покрытие, которое эффективно запечатает сварной шов. Там, где это возможно, сварные швы из нержавеющей стали могут подвергаться кислотному травлению и пассивации для восстановления их коррозионно-стойкой пассивной пленки. Эти меры создают защитный барьер вблизи сварных швов, препятствуя распространению коррозии.Руководство Института никеля]

Новые технологии нанесения покрытий

В последние годы появились такие инновации, как самовосстанавливающиеся антикоррозийные покрытия (содержащие микрокапсулы) и керамические нанопокрытия. Такие покрытия самовосстанавливаются при растрескивании или повреждении, либо обеспечивают сверхвысокую твердость, значительно повышая коррозионную и износостойкость. В настоящее время эти высокотехнологичные покрытия используются в основном на высокотехнологичном оборудовании, работающем в жестких условиях эксплуатации, однако они имеют более высокую стоимость. По мере развития технологии в будущем она найдет более широкое применение в защите шарниров.

Антикоррозийные детали при установке

Подготовка к сварке

Перед сваркой тщательно удалите масло, ржавчину и влагу из зоны соединения. Отшлифуйте поверхность до гладкости и обеспечьте ее чистоту, чтобы способствовать полному сплавлению металла шва и основного материала. Очищенная от загрязнений поверхность шва минимизирует количество дефектов и снижает риск возникновения коррозии в будущем.

Угол сварки и позиционирование

При установке приварных петель избегайте создания горизонтальных плоскостей на полотне петли, где может скапливаться вода. Слегка наклоните полотно, чтобы облегчить слив воды. Одновременно избегайте сварки в низких местах дверных коробок, где может скапливаться вода. Правильная конфигурация позволяет дождевой воде быстро стекать, уменьшая длительный контакт с водой в местах соединения, что приводит к коррозии металла.

Послесварочная обработка

Сразу после сварки отшлифуйте шов, чтобы удалить брызги и окалину, а затем тщательно очистите поверхность шва. Сразу после очистки нанесите антикоррозийную грунтовку и выдержите ее в печи. При необходимости дополнительно загерметизируйте сварной шов, нанеся по краям герметик или антикоррозийное масло. Это изолирует сварной шов от контакта с воздухом, предотвращая преждевременную коррозию в зоне сварки.

Проектирование дренажа и вентиляции

Чтобы петли могли "дышать", во время установки установите дренажные отверстия или небольшие зазоры в критических точках петель или дверных панелей, чтобы облегчить естественный отвод влаги. В местах, подверженных воздействию дождя, следует предусмотреть установку дождеприемников или аналогичных защитных устройств. Самое главное - обеспечить беспрепятственный дренаж вокруг места установки, чтобы предотвратить скопление воды, так как длительное стояние воды ускоряет коррозию петель.

Техническое обслуживание после установки и методы удаления ржавчины

Регулярный осмотр и очистка

Периодически проверяйте поверхности шарниров на наличие ржавых пятен, трещин или отслаивающихся покрытий. Используйте нейтральное чистящее средство и мягкую ткань или щетку для удаления пыли, солевых отложений и других загрязнений. При небольших пятнах ржавчины слегка отшлифуйте поверхность мелкозернистой наждачной бумагой или проволочной щеткой, а затем протрите сухой тканью. После очистки нанесите на поверхность петли ингибитор ржавчины или масло для защиты от ржавчины, чтобы сохранить тонкую защитную пленку на металле. На участках с отслаивающимися покрытиями или локальными потерями краски следует незамедлительно нанести антикоррозийную краску, чтобы предотвратить распространение коррозии.

Смазка и уход за антикоррозийным маслом

Используйте специальную смазку на движущихся частях для поддержания смазки, уменьшения износа и предотвращения ржавчины. Рекомендуется использовать водостойкие синтетические смазки, устойчивые к солевым брызгам, например, литиевую смазку или тефлоновые смазки-спреи. Они образуют прочный водонепроницаемый барьер на штифтах шарниров и подобных деталях, эффективно изолируя воздух и влагу, что замедляет окисление металла. Сразу после смазки вытрите излишки смазки, чтобы предотвратить налипание пыли.

Методы удаления ржавчины

Для устранения поверхностных пятен ржавчины слегка заржавевшие участки можно тщательно зачистить наждачной бумагой или проволочной щеткой. После удаления пыли нанесите грунтовку или ингибитор ржавчины для восстановления защитного слоя. При сильной ржавчине, вызывающей глубокую коррозию, используйте химические средства для удаления ржавчины или преобразователи ржавчины для преобразования ржавчины в устойчивые соединения перед повторным окрашиванием. После обработки всегда наносите антикоррозийное покрытие.

Предотвращение появления ржавчины

Поддерживайте сухие условия для отремонтированных петель, избегая длительного погружения в воду или воздействия влаги. После сезонных переходов или влажной погоды немедленно протрите петли насухо тряпкой и осмотрите их на предмет появления новых пятен ржавчины. Регулярное обновление защитного покрытия имеет решающее значение для его сохранения - каждые 1-2 года проводите комплексный осмотр и необходимую перекраску открытых поверхностей. Профилактические меры всегда перевешивают меры по исправлению ситуации.

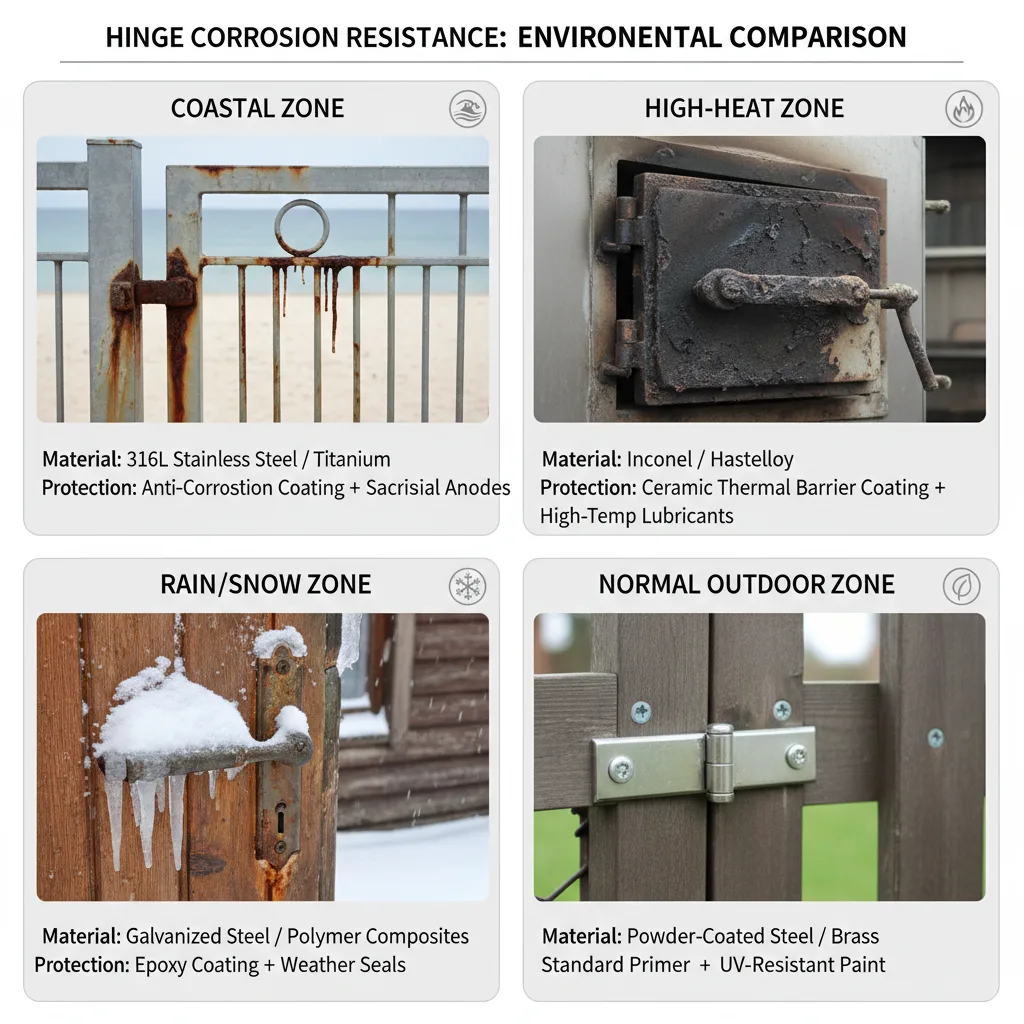

Рекомендации по предотвращению ржавчины в различных условиях

Рекомендации по предотвращению ржавчины в различных условиях

Прибрежные районы

Высокое содержание соли в воздухе вызывает сильную коррозию. Отдайте предпочтение петлям из нержавеющей стали марки 316 или более высокого класса, с герметичными сварными швами и заново окрашенными поверхностями. Нержавеющая сталь 316 содержит молибден, значительно повышающий устойчивость к хлоридной коррозии. Поверхности петель должны быть бесшовными и регулярно смазываться для предотвращения проникновения солевого тумана.

Высокотемпературные среды

Повышенные температуры ускоряют разрушение покрытия и могут привести к отслаиванию гальванического покрытия. Выбирайте термостойкие материалы или покрытия, например, стальные петли с высокотемпературными порошковыми красками или напылением. Избегайте стандартных оцинкованных покрытий - цинк окисляется и плавится при высоких температурах, теряя свои защитные функции. Для работы в условиях экстремальной жары используйте петли из специализированных сплавов (например, высокотемпературной нержавеющей стали, хромокремниевых сплавов) в сочетании со специальными термостойкими смазками.

Регионы дождей и снега

В этих местах часто встречается таяние снега и дорожная соль. Распространенное решение сочетает в себе петли из горячеоцинкованной стали с эпоксидными/полиуретановыми покрытиями, дополняемыми периодической смазкой из баллончика. Цинковое покрытие жертвует собой ради защиты стали, в то время как покрытие герметизирует дождевую воду; смазка предотвращает прямой контакт металла с водой. Проверяйте целостность покрытия каждые 6-12 месяцев, при необходимости повторно нанося антикоррозийную краску. Очищайте и смазывайте петли во время весеннего таяния снега.

Наружные ограждения/ворота

Чаще всего используются сварные петли из углеродистой стали. Обеспечьте качественную сварку и нанесите порошковое покрытие или оцинковку. Сочетание порошкового покрытия с оцинковкой обеспечивает двойную защиту. Для особо важных защитных дверей используются петли из литого сплава с водонепроницаемыми крышками, которые повышают прочность и устойчивость к атмосферным воздействиям. При установке обеспечьте достаточный дренажный зазор между петлями и землей, чтобы дождевая вода не попадала обратно в дверь.[Дуплексные системы AISC PDF]

Реферат: Систематическая профилактика ржавчины, от выбора материала до технического обслуживания

В целом, предотвращение ржавчины для наружных сварных петель - это систематическая работа, требующая комплексных мер, начиная с выбора материала и заканчивая текущим обслуживанием. Выбирайте коррозионностойкие материалы или наносите более толстые защитные покрытия; контролируйте тепловыделение при сварке и наносите защитные покрытия после нее; обеспечьте надлежащий дренаж и герметизацию при установке; регулярно проводите чистку, перекраску и смазку в процессе эксплуатации. Профилактика лучше лечения: Заблаговременная разработка надежных защитных покрытий и графиков технического обслуживания значительно продлевает срок службы петель и предотвращает структурную опасность, вызванную ржавчиной. Читателям рекомендуется разработать индивидуальные планы по предотвращению ржавчины с учетом особенностей окружающей среды, проводить регулярные осмотры и техническое обслуживание, чтобы опередить потенциальные проблемы.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Q1: Требуется ли антикоррозийная обработка сварных петель из нержавеющей стали?

Да. Хотя нержавеющая сталь противостоит коррозии, высокие температуры при сварке могут повредить ее поверхностный пассивирующий слой, что снижает устойчивость сварных швов и прилегающих к ним участков к ржавчине. Поэтому даже петли из нержавеющей стали должны подвергаться очистке сварных швов, кислотному травлению и пассивации или нанесению антикоррозийного покрытия после сварки для восстановления коррозионной стойкости.

Q2: Как часто следует перекрашивать наружные петли?

Проводите комплексный осмотр каждые 1-2 года, чтобы определить необходимость перекраски. Более частые проверки и обслуживание требуются в более суровых условиях (например, в прибрежных районах или регионах с сильными дождями/снегом). Как правило, каждые 12-18 месяцев следует проверять покрытие петель на наличие трещин или отслоений и своевременно ремонтировать. Длительное наблюдение поможет определить оптимальный цикл обслуживания.

Q3: Можно ли отремонтировать пятна ржавчины после их появления?

Незначительную ржавчину можно устранить с помощью шлифовки и нанесения краски, препятствующей образованию ржавчины. Сначала удалите поверхностную ржавчину наждачной бумагой или проволочной щеткой, а затем покройте участок лаком или ингибитором ржавчины. Если сильная ржавчина нарушила конструкцию петли, немедленно замените ее, чтобы предотвратить дальнейшее повреждение.

Вопрос 4: Какое масло для защиты от ржавчины лучше всего подходит для использования на открытом воздухе?

Рекомендуется использовать водостойкие синтетические смазки. В качестве примера можно привести смазку на основе лития или спреи для смазки, содержащие тефлон (PTFE). Они образуют устойчивую масляную пленку на поверхности шарниров, предотвращая прямой контакт влаги/соли с металлом и эффективно задерживая коррозию.

Узнайте больше о распространенных проблемах с приварными петлями и их быстром решении