Mehr als goldene Proben: 3 erweiterte QC-Protokolle für die Beschaffung kundenspezifischer Scharniere

Ein einfaches Scharnierversagen in einem medizinischen Gerät oder einem Elektrofahrzeug-Ladegerät kann zu katastrophalen Rückrufaktionen führen, und dennoch verlassen sich viele Unternehmen bei der Zulassung von Zulieferern immer noch auf "Goldene Muster". Dieser Ansatz ist fehlerhaft, denn ein perfektes Muster ist keine Garantie für einen stabilen Produktionsprozess. Um uneinheitliche Qualität zu verhindern, muss die Beschaffung über einfache Messungen hinausgehen. In diesem Artikel werden drei wichtige QC-Standards vorgestellt - statistische Konsistenz, Langlebigkeit und Umwelttests -, die Ihnen dabei helfen, riskante Lieferanten herauszufiltern, bevor die Massenproduktion beginnt.

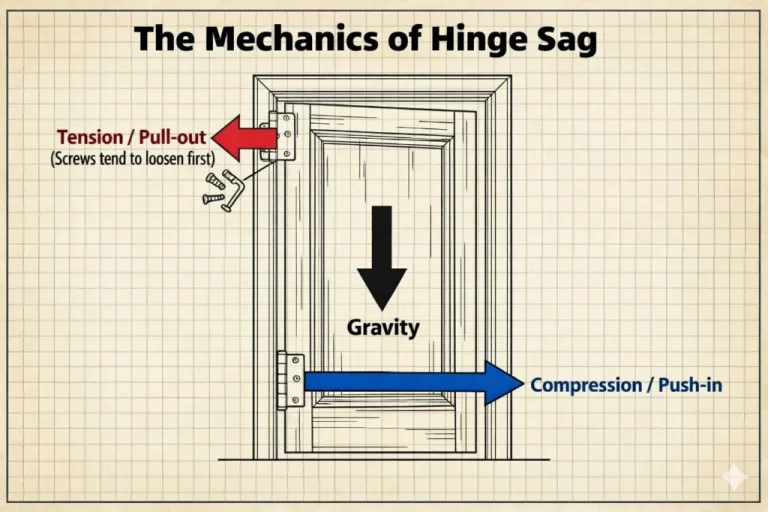

Statistische Prozesskontrolle - Die Konsistenzprüfung

Bei industriellen Anwendungen ist eine instabile Chargenqualität zerstörerischer als nur eine geringe Leistung. Bei Standardinspektionen wird oft jedes Produkt innerhalb eines Toleranzbereichs von ±20% akzeptiert. Wenn jedoch bei High-End-Anwendungen eine übermäßige Chargenabweichung auftritt - selbst wenn alle Einheiten innerhalb der Toleranz liegen - deutet dies auf einen instabilen Herstellungsprozess hin.

CPK-Anforderungen (Prozessfähigkeitsindex) umsetzen

Die Beschaffungsteams sollten Inspektionsberichte ablehnen, die nur "bestanden/nicht bestanden"-Bewertungen enthalten. Von den Lieferanten muss verlangt werden, dass sie CPK berichtet für kritische Drehmomentparameter.

- Ausführungsstandard: Ein qualifizierter Lieferant muss einen CPK-Wert von mehr als 1,33 nachweisen.

- Signifikanz der Daten: CPK > 1,33 beweist, dass der Produktionsprozess statistisch kontrolliert wird, was bedeutet, dass die Produktkonsistenz auf Prozessfähigkeit und nicht auf Zufall oder Sortierung zurückzuführen ist.

- Handlungsempfehlungen: Schreiben Sie die CPK-Anforderungen direkt in den technischen Anhang des Beschaffungsvertrags.

Überprüfung der haptischen Konsistenz (statisches vs. dynamisches Verhältnis)

Drehmomentscharniere müssen nicht nur eine Position halten, sondern auch ein erstklassiges Betriebsgefühl vermitteln. Es ist wichtig, den Unterschied zwischen "Losbrechmoment" (Start) und "Laufmoment" (Bewegung) zu messen.

- Risikoindikator: Wenn das Losbrechmoment mehr als 30% höher ist als das Laufmoment, tritt ein "Klemmeffekt" auf. Der Benutzer spürt ein spürbares Ruckeln während des Betriebs.

- Grundursache: Hohe Übersetzungsdifferenzen deuten in der Regel auf eine unsachgemäße Kontrolle der inneren Reibmaterialien oder ein mangelhaftes Schmierungsmanagement hin.

- Abnahmestandard: Bei hochwertigen, kundenspezifischen Scharnieren sollte die Differenz zwischen statischem und dynamischem Drehmoment zwischen 10% und 15% kontrolliert werden.

Strategie für geschichtete Stichproben

Das spezifische Gewicht des Fetts und der Werkzeugverschleiß können zu einer Qualitätsschichtung innerhalb einer Charge führen.

- Probenahmeverfahren: Probenahme nur aus der obersten Schicht des Versandkartons ist abzulehnen. Es muss ein Zufallsstichprobenprotokoll eingeführt werden, um Proben aus dem Boden, der Mitte und der Oberseite der Sendung zu entnehmen.

- Zielsetzung: Erkennen von Unstimmigkeiten, die durch Fettabscheidung während des Transports oder durch Abnutzung der Matrize am Ende der Montagelinie verursacht werden.

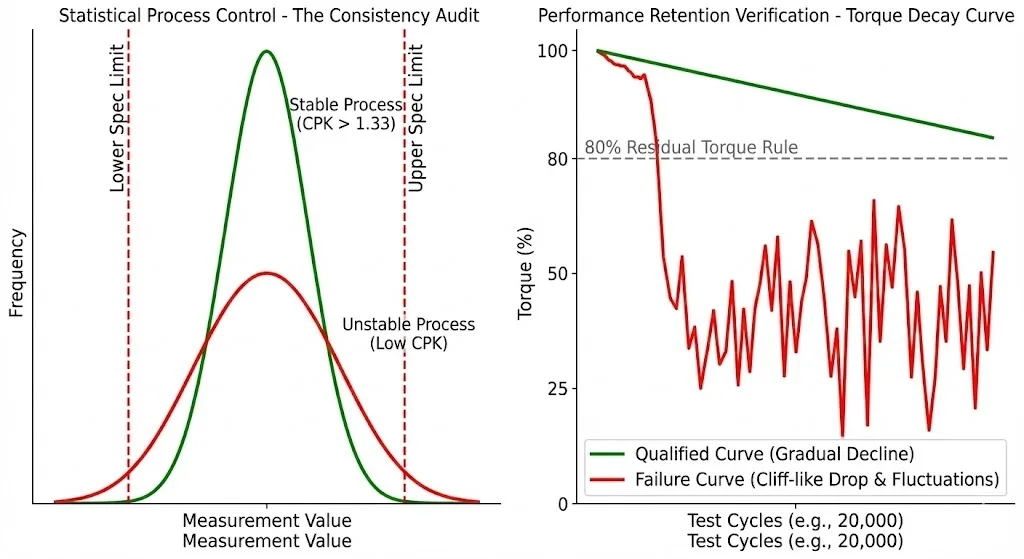

Überprüfung des Leistungserhalts - Der Lebenszyklus-Stresstest

Das Zählen von Zyklen (z. B. 20.000 Zyklen) ist für sich genommen bedeutungslos. Wenn ein Scharnier strukturell überlebt, aber 50% seines Drehmoments verliert, hat es funktionell versagt. Der Standard für "Haltbarkeit" muss neu definiert werden.

Die 80%-Restdrehmoment-Regel

Die Akzeptanzstandards müssen auf der Grundlage der Leistung und nicht nur der Struktur festgelegt werden.

- Referenznorm: ASTM F1578 (Standard Practice for Contact Closure Cycling of a Notebook Computer Hinge) bietet einen Referenzrahmen für Testmethoden.

- Ausführungsnorm: Nach Abschluss der Nennzyklusprüfung (z. B. 20.000 Zyklen) muss das Restdrehmoment über 80% des Anfangswerts liegen.

- Geschäftswert: Diese Kennzahl filtert effektiv Lieferanten heraus, die minderwertige Reibmaterialien oder instabile Fette verwenden, da sich diese minderwertigen Materialien unter Hitze und Reibung schnell abbauen.

Analyse der Drehmomentabfallkurve

Verlangen Sie von den Anbietern, dass sie während des gesamten Prüfverfahrens Datenpunkte liefern, nicht nur das Endergebnis.

- Qualifizierte Kurve: Zeigt einen linearen, allmählichen Abwärtstrend.

- Versagenskurve: Zeigt zu Beginn des Tests einen klippenartigen Abfall oder weist starke Schwankungen auf.

- Entscheidungsgrundlage: Plötzliche Drehmomentabfälle deuten auf einen katastrophalen Verschleiß der inneren Struktur oder ein Versagen des Schmierfetts hin.

Zerstörende Teardown-Analyse

Die Proben müssen nach der Prüfung zerlegt und inspiziert werden.

- Schwerpunkt der Inspektion: Beobachten Sie, ob sich im Inneren übermäßig viel schwarzes Metallpulver befindet.

- Versagensmodus: Übermäßiges Metallpulver ist ein direkter Hinweis auf anormalen Verschleiß, der in der Regel durch unsachgemäße Wärmebehandlung oder eine falsche Werkstoffpaarung verursacht wird.

Funktionale Umweltvalidierung - Die Korrosionsfalle

Standard-Salzsprühnebeltests konzentrieren sich oft nur auf den Oberflächenrost des Gehäuses. Der kritische Ausfallmodus für Drehmomentscharniere ist jedoch das innere Festfressen, das durch Korrosion der inneren Welle verursacht wird. Ein passables Aussehen ist nicht gleichbedeutend mit einer passablen Funktion.

Funktionstest nach dem Salzsprühen

Reinigen Sie die Proben nicht und führen Sie unmittelbar nach dem Salzsprühnebeltest keine Sichtkontrollen durch (Bezugnahme auf die Normen ASTM B117).

- Obligatorischer Schritt: Sofortige Messung des dynamischen Drehmoments, nachdem es der Salzsprühnebelumgebung ausgesetzt wurde (24, 48 oder 96 Stunden).

- Abnahmestandard: Die Schwankungsrate des Drehmoments nach dem Salzsprühnebeltest muss innerhalb folgender Grenzen kontrolliert werden ±20% des Wertes vor dem Test.

- Auswertung der Daten:

- Signifikante Drehmomentspitze: Weist auf interne korrosive Anhaftungen oder Festfressen hin.

- Erheblicher Drehmomentabfall: weist auf eine beeinträchtigte strukturelle Integrität hin.

Unsichtbares Versagen: Demulgierwiderstand von Schmierfett

Minderwertige Schmierfette emulgieren in salzhaltiger Umgebung, was zu einem Verlust der Schmierfunktion führt.

- Inspektionsmethode: Vergleich der Laufruhe vor und nach dem Test.

- Risiko: Emulgiertes Fett führt zu drastischen Veränderungen des Reibungskoeffizienten und beeinträchtigt das Nutzererlebnis.

Überprüfung der Temperatur-Viskositäts-Stabilität

Validieren Sie die Leistung des Dämpfungsfetts über den gesamten Betriebstemperaturbereich (z. B. -20°C bis +60°C).

- Risiko bei niedrigen Temperaturen: Minderwertige Fette auf Mineralölbasis härten in kalten Umgebungen aus.

- Die Folge: Dies führt zu einem sprunghaften Anstieg des Losbrechmoments; die daraus resultierende Spannung kann zu Rissen in Kunststoffgehäusen führen.

- Anforderung: Die Lieferanten müssen einen Bericht über die Drehmomentveränderungskurve über den gesamten Temperaturbereich vorlegen.

Umsetzung: Integration von QC in die Lieferkette

Um die wirksame Durchführung der oben genannten Protokolle zu gewährleisten, müssen Standardarbeitsanweisungen (SOPs) erstellt werden.

Übernahme internationaler Stichprobenstandards

Festlegung objektiver Standards für die Chargenannahme, um subjektive Beurteilungen zu vermeiden.

- Ausführungsstandard: ISO 2859-1 oder ANSI/ASQ Z1.4.

- Klassifizierung der Defekte:

- Kritische Defekte: Funktionsfehler, Akzeptanz-Qualitätsgrenze (AQL) ist 0.

- Schwerwiegende Defekte: Abmessungen oder Drehmoment außerhalb der Spezifikation, empfohlener AQL 2,5.

Bewertung der Laborkapazitäten von Lieferanten

Bewerten Sie während der Auditphase des Lieferanten die Hardware-Fähigkeiten seines internen Labors. Ein qualifizierter Partner für kundenspezifische Scharniere muss über folgende Eigenschaften verfügen hausinterne Geräte:

- Digitale Drehmomentprüfgeräte, die Datenkurven erstellen können.

- Salzsprühnebeltestkammern, die der Norm ASTM B117 entsprechen.

- Programmierbare Prüfstände für den Lebenszyklus.

Schlussfolgerung

Effektive Beschaffungsstrategien für Scharniere mit kundenspezifischen Drehmomenten müssen über grundlegende Maßkontrollen hinausgehen. Durch die Durchsetzung der statistischen Konsistenz (CPK), die Festlegung von Restdrehmomentgrenzen und die Validierung der Umweltfunktionalität können Unternehmen die Gesamtbetriebskosten (TCO) erheblich senken. Qualitätssicherung ist nicht nur ein Kostenfaktor, sondern eine strategische Verteidigungslinie, die Unterbrechungen in der Lieferkette verhindert und den Ruf der Marke schützt.

FAQ

F: Wird die Durchsetzung dieser strengen QC-Standards den Stückpreis erhöhen?

A: Wahrscheinlich ja, aber nur geringfügig. Im Vergleich zu den Kosten einer gestoppten Montagelinie oder eines Rückrufs ist die "Versicherungsprämie" der Validierung jedoch vernachlässigbar. Sie senkt die Gesamtbetriebskosten (TCO) erheblich.

F: Was ist, wenn ein Lieferant sich weigert, CPK-Daten oder Drehmomentkurven zur Verfügung zu stellen?

A: Betrachten Sie dies als ein wichtiges Warnsignal. Eine Ablehnung deutet oft auf mangelndes Prozessvertrauen oder mangelnde Fähigkeiten hin. Bei kritischen Anwendungen (Medizin/EV) sollten solche Lieferanten sofort während der Beschaffungsphase disqualifiziert werden.

F: Sind diese Protokolle für handelsübliche Scharniere erforderlich?

A: Nicht unbedingt. Diese Protokolle sind speziell für kundenspezifische Drehmomentscharniere in kritischen Anwendungen konzipiert. Für unkritische Komponenten (wie Standard-Schrankscharniere) ist eine allgemeine ISO-Probenahme in der Regel ausreichend.