Industrielle Scharnier-Lebensdauer-Tests: Leitfaden für Zuverlässigkeit und ROI

Bei der Konstruktion von Industrieanlagen, Schienenfahrzeugen und medizinischen Geräten ist die Scharnier wird oft fälschlicherweise für eine einfache Verbindungskomponente gehalten. Daten aus der Praxis zeigen jedoch, dass das Versagen von Scharnieren eine der Hauptursachen für ungeplante Ausfallzeiten und erhöhte Wartungskosten ist.

Bei schweren Maschinen oder Spezialfahrzeugen bedeutet ein gebrochenes Scharnier mehr als nur den Austausch eines Teils. Es kann teure Geräte unbrauchbar machen, dazu führen, dass sich Türen lösen, oder sogar zu schweren Sicherheitsvorfällen führen.

Die industrielle Scharnierlebensdauerprüfung, die oft auch als Ermüdungsprüfung bezeichnet wird, ist die einzige wissenschaftliche Methode, um die Zuverlässigkeit von einem empirischen Urteil in überprüfbare Daten umzuwandeln. Bei dieser Prüfung geht es nicht nur um ein einfaches Öffnen und Schließen, sondern um eine Simulation der Belastung, des Verschleißes, des Aufpralls und der Umweltkorrosion, denen ein Scharnier während seines gesamten Lebenszyklus ausgesetzt ist.

In diesem Artikel wird analysiert, warum strenge Zyklustests ein unverzichtbarer Standard für industrielle Hardware sind, und zwar unter drei Gesichtspunkten: Technik, Sicherheit und Gesamtbetriebskosten (TCO), wobei auf internationale Normen wie ANSI/BHMA und EN Bezug genommen wird.

Was ist die industrielle Scharnierlebensdauerprüfung?

Cycle-Life Testing ist ein kontrollierter technischer Prozess. Dabei werden automatisierte Prüfstände in Kombination mit speziellen Vorrichtungen, Antriebsmechanismen und Sensoren verwendet, um die sich wiederholende Bewegung eines Scharniers in realen Anwendungen zu simulieren.

Der automatisierte Prüfprozess

In professionellen Labors werden die Tests nicht nach dem Zufallsprinzip, sondern nach streng festgelegten Parametern durchgeführt:

- Bewegungsbereich: Das Scharnier dreht sich wiederholt zwischen 0° bis 90° oder 0° bis 180°, je nach dem tatsächlichen Installationshub.

- Geschwindigkeitskontrolle: Die Anzahl der Zyklen pro Minute (CPM) muss konstant bleiben, um zu verhindern, dass die durch Reibung erzeugte Wärme die Testergebnisse beeinträchtigt.

- Dauer: Die Tests dauern in der Regel mehrere Tage bis Wochen, um 20.000, 100.000 oder sogar 1.000.000 Zyklen zu erreichen.

Mehr als einfache Bewegung: Belastung und Umwelt

Es reicht nicht aus, ein Scharnier ohne Widerstand rotieren zu lassen, um die Realität abzubilden. Eine wirksame technische Überprüfung muss die folgenden Variablen berücksichtigen:

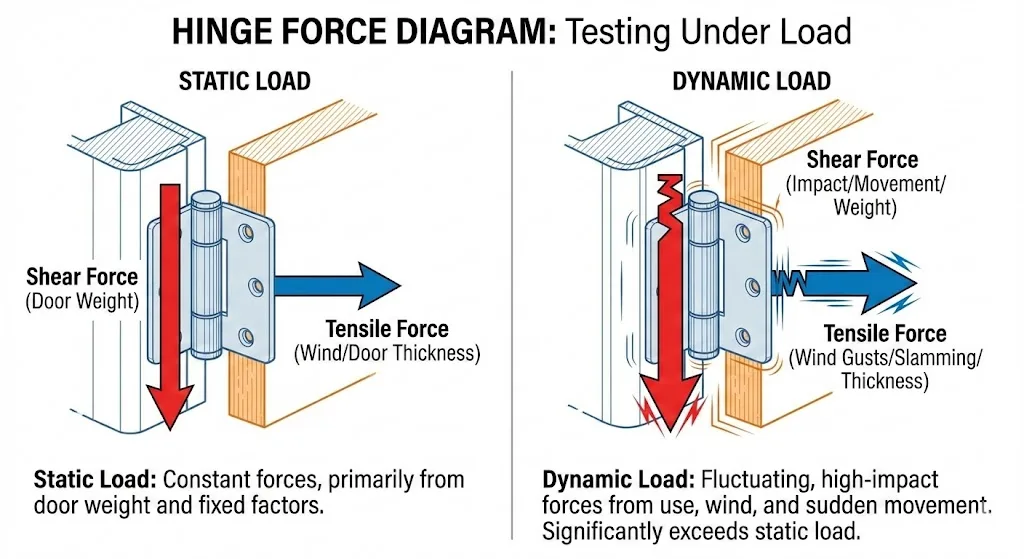

- Prüfung unter Last: Die Prüfmaschine bringt zusätzliches Gewicht auf das Scharnier auf, um die vom Türblatt erzeugte Scher- und Zugkraft zu simulieren. Dies gewährleistet die strukturelle Integrität des Scharniers unter Last und prüft, ob die Tragfähigkeit nach dem Zyklus abnimmt.

- Kopplung mit Umgebungsbedingungen: Bei Anwendungen im Freien oder in rauen Umgebungen werden Zyklustests oft mit Umwelttests kombiniert.

- Extreme Temperaturen: Betrieb unter Bedingungen von -40°C bis +80°C zur Beobachtung von Veränderungen der Materialabmessungen und der Schmierfettleistung.

- Korrosionsprüfung: Kombiniert mit ASTM B117 oder ISO 9227 Salzsprühnebeltest, um zu überprüfen, ob das Scharnier nach dem Auftreten von Korrosion ein Festfressen oder einen starken Anstieg der Reibung erfährt.

Das technische "Warum": Misserfolge vorhersagen, bevor sie eintreten

Industrielles Scharnier Das Versagen tritt in der Regel nicht plötzlich auf, sondern ist das Ergebnis einer akkumulierten Materialermüdung. Der Hauptwert von Zyklustests liegt in der Identifizierung potenzieller Fehlerstellen, bevor das Produkt auf den Markt kommt.

Metallermüdung verstehen

Die Flügel und Stifte eines Scharniers unterliegen bei jedem Vorgang einer mikroskopisch kleinen elastischen und plastischen Verformung.

- Anhäufung von Stress: Nach dem S-N-Kurve (Spannungs-Lebensdauer-Kurve)Bei wiederholter Belastung kommt es zu einem Ermüdungsbruch, auch wenn die Spannung unter der Streckgrenze liegt.

- Erkennung von Mikrorissen: Ohne Hochzyklustests können Ingenieure keine Mikrorisse im Inneren des Materials erkennen. Diese Risse entstehen oft in Bereichen mit Spannungskonzentration, z. B. an Lochrändern oder Stiftansätzen, und führen schließlich zu katastrophalen Brüchen.

Verschleiß und Schuttbildung

Reibung ist der Feind der mechanischen Lebensdauer. Zwischen dem Scharnierstift und den Buchsen oder Lagern besteht ein ständiger Kontakt.

- Trümmer: Durch die Prüfung kann festgestellt werden, ob die Reibungspaare Metallpulver oder Ablagerungen erzeugen. Diese Ablagerungen können sich im Inneren des Scharniers ansammeln und zu einem stotternden Betrieb, erhöhter Geräuschentwicklung oder mechanischem Festfressen führen.

- Erhöhtes Spiel: Übermäßiger Verschleiß führt zu erhöhtem Radial- oder Axialspiel und damit zu einem Durchhängen der Tür, was wiederum dazu führt, dass sich die Türschlösser verstellen oder die Dichtungen versagen.

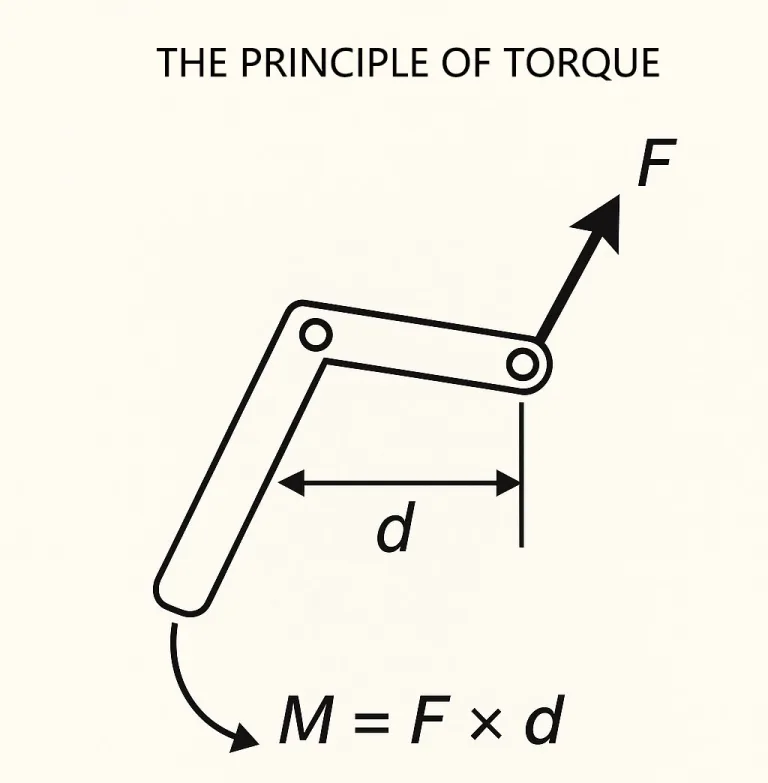

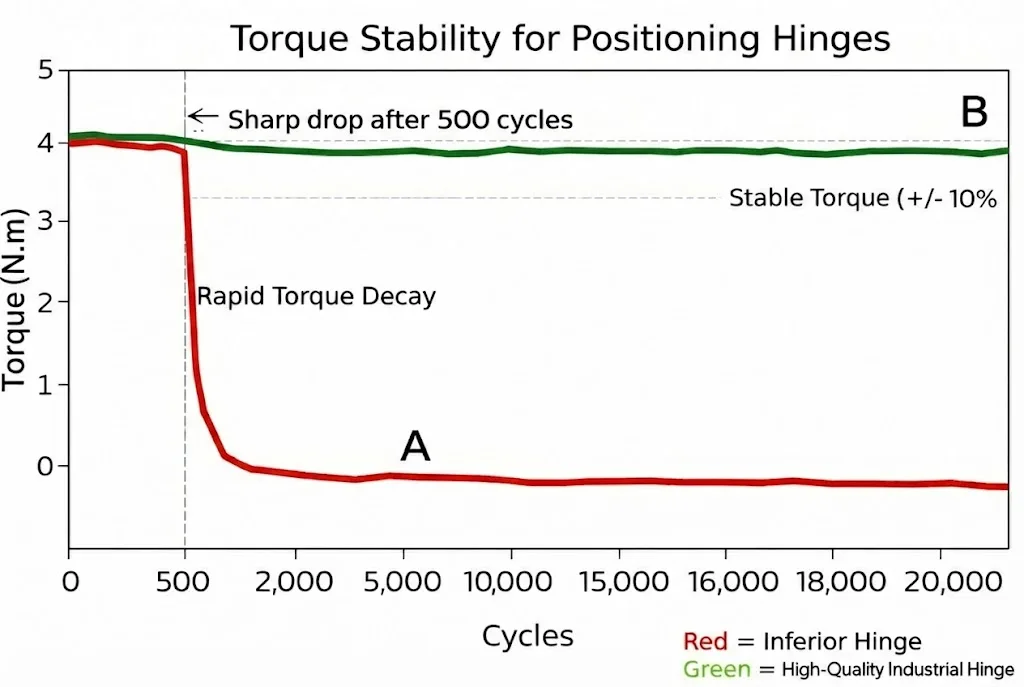

Drehmomentstabilität für Positionierungsscharniere

Für Torque Scharniere oder Reibungsscharnieren liegt der Schwerpunkt der Prüfung nicht auf dem Bruch, sondern auf dem Drehmomentabfall.

- Risiko eines Funktionsausfalls: Diese Scharniere sind auf Reibung angewiesen, um die Abdeckung in einer festen Position zu halten. Ein ungeprüftes Scharnier kann bereits nach 500 Zyklen mehr als 30% seiner Haltekraft verlieren, wodurch Bildschirme oder Abdeckungen unerwartet herunterrutschen können.

- Anforderungen an die Konsistenz: Ein qualifiziertes Drehmomentscharnier muss sein Drehmoment nach 20.000 Zyklen innerhalb von +/- 10% bis 20% des ursprünglichen Wertes halten. Dies muss anhand von Daten und nicht nur anhand von Materialdatenblättern nachgewiesen werden.

Das "Warum" der Sicherheit und Einhaltung von Vorschriften: Schutz von Menschen und Ausrüstung

In vielen Branchen ist die Verwendung von Hardware, die durch Zyklustests verifiziert wurde, eine gesetzliche oder behördliche Vorschrift und ein notwendiges Mittel für Hersteller, um Haftungsrisiken zu mindern.

Verhindern von katastrophalem Versagen

Bei dynamischen Anwendungen, wie z. B. Zugtüren oder speziellen Fahrzeugabteilen, sind Scharniere einer Kombination aus Vibrationen und Stößen ausgesetzt. Wenn ein Scharnier bricht, kann sich ein schweres Türblatt lösen. Dies kann zu Verletzungen des Bedienpersonals und zur Beschädigung teurer umliegender Geräte führen. Durch die Verwendung zertifizierter Komponenten können die Hersteller nachweisen, dass sie ihre Sorgfaltspflicht erfüllt haben.

Industrienormen und Referenznummern

Bei der Beschaffung von Industriescharnieren sollte auf die folgenden international anerkannten Prüfnormensysteme Bezug genommen werden:

- ANSI/BHMA A156.1 (Nordamerikanische Norm)Dies ist der maßgebliche Standard für architektonische Hardware.

- Klasse 1: Erfordert das Bestehen von 2.500.000 Zyklen (für hochfrequentierte öffentliche Gebäude).

- Klasse 2: Erfordert das Bestehen von 1.500.000 Zyklen.

- Stufe 3: Erfordert das Bestehen von 350.000 Zyklen.

- EN 1935 (Europäische Norm)Dies ist die europäische Norm für einachsige Scharniere, die 14 Klassifizierungsstufen enthält.

- Güteklasse 12: Für sehr stark beanspruchte Türen, die 200.000 Lastzyklen überstehen müssen.

- Klasse 7: Für mittelschwere Anwendungen, die 200.000 Zyklen überstehen müssen.

- Spezifische Industriekonformität:Für Medizinprodukte (FDA-bezogen) oder Raumfahrt-Innenausstattung (FAA-bezogen), sind Berichte über Lebensdauertests, die von Drittlabors ausgestellt wurden, in der Regel Teil der Konformitätsdokumentation.

Das wirtschaftliche "Warum": Senkung der Gesamtbetriebskosten (TCO)

Beschaffungsabteilungen stehen oft unter dem Druck, die Stücklistenkosten zu senken. Die Entscheidung für ungeprüfte Billigscharniere führt jedoch in der Regel zu höheren Gesamtbetriebskosten (TCO).

Anfängliche Kosten vs. langfristige Verlässlichkeit

- Szenario A: Ein allgemeines Scharnier kostet $5,00 und fällt nach 2.000 Zyklen aus.

- Szenario B: Ein Industriescharnier, das für 20.000 Zyklen verifiziert wurde, kostet $15,00 und deckt den gesamten Lebenszyklus des Geräts ab.

Obwohl die anfänglichen Kosten von Szenario B höher sind, steigen die potenziellen Risikokosten von Szenario A exponentiell an.

Berechnung der versteckten Kosten von Ausfallzeiten

Die tatsächlichen Kosten für den Austausch eines defekten Scharniers umfassen:

- Honorare für Techniker: Arbeitsstunden plus Reisekosten.

- Verlorene Produktion: Einnahmeverluste, die durch den Ausfall der Produktionslinie verursacht werden.

- Sekundäre Schäden: Ein Durchhängen der Tür kann zum Bruch von Kabelbäumen oder zur Verformung des Gehäuses führen.

- Markenreputation: Eine Tür, die bei einem Kunden herunterfällt, schadet direkt dem Markenimage des OEM-Herstellers.

Die durchschnittlichen Kosten für eine einzige Vor-Ort-Reparatur liegen oft über $500. Dies macht den Preisunterschied von $10 bei Scharnieren unbedeutend.

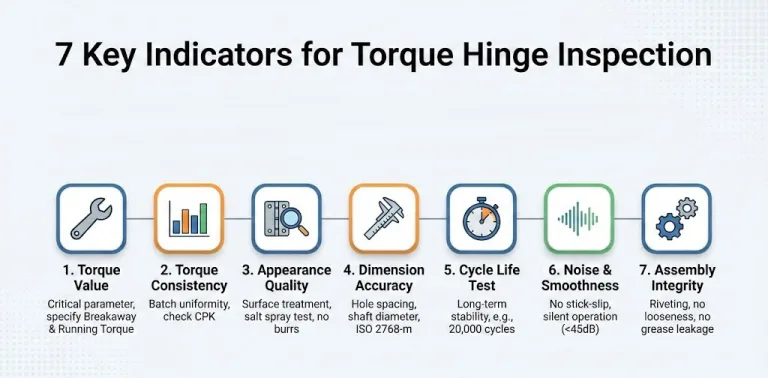

Während der Zyklustests überwachte Schlüsselfaktoren

Professionelle Labore überwachen mehr als nur die Anzahl der Zyklen. Wir überwachen die folgenden Key Performance Indicators (KPIs) in Echtzeit:

| Parameter | Kriterien für die Akzeptanz | Auswirkungen des Scheiterns |

| Drehmoment-Toleranz | Das Enddrehmoment bleibt innerhalb von +/- 10% - 20% des Anfangswerts. | Der Deckel kann seine Position nicht halten; versehentliches Schließen führt zu Quetschungen oder Geräteschäden. |

| Spiel/Slop | Die radiale oder axiale Bewegung überschreitet nicht bestimmte Mikrometerwerte. | Die Tür gibt nach, was zu einer falschen Ausrichtung des Schlosses oder einem Versagen der Dichtung führt. |

| Integrität der Beschichtung | Kein sichtbarer Rost an den Reibungspunkten; kein Abblättern der Beschichtung. | Führt zu früher Korrosion; Metallstaub verunreinigt saubere Umgebungen. |

| Lärmpegel | Reibungsloser Betrieb ohne harte Metallschleifgeräusche. | Schlechte Benutzererfahrung, die auf ein Versagen der internen Schmierung hinweist. |

So interpretieren Sie die Lebensdauerdaten für Ihre Anwendung

Woher wissen Sie bei der Durchsicht eines Produktdatenblatts, ob "20.000 Zyklen" ausreichend sind? Sie müssen die Lebensdauer auf der Grundlage des tatsächlichen Anwendungsszenarios berechnen.

Definition der "Nutzungsdauer"

Die Berechnungsformel lautet wie folgt:

$$Rerforderliche Zyklen = (Vorgänge pro Tag) \mal (365 Tage) \mal (erwartete Lebensdauer der Ausrüstung in Jahren)$$

Anwendungsbeispiele

Serverschrank für Rechenzentren:

- Häufigkeit: Wartung einmal im Monat.

- 10-Jahres-Gesamt: 1 × 12 × 10 = 120 Zyklen.

- Fazit: Standardscharniere sind ausreichend; der Schwerpunkt liegt auf der statischen Belastbarkeit und nicht auf der Lebensdauer.

Industrieller Maschinenschutz / Tür für öffentliche Verkehrsmittel:

- Frequenz: Öffnet 4 Mal pro Stunde, zwei Schichten pro Tag (16 Stunden).

- 5-Jahres-Gesamt: 4 × 16 × 365 × 5 = 116.800 Zyklen.

- Schlussfolgerung: Es müssen hochbelastbare Scharniere gewählt werden, die nach ANSI Grade 1 oder gleichwertig geprüft sind.

Schlussfolgerung

Die Lebensdauerprüfung für industrielle Scharniere ist kein Marketing-Gimmick, sondern eine technische Notwendigkeit. Sie dient als Brücke zwischen der Konstruktionstheorie und der Zuverlässigkeit in der Praxis.

Durch die Simulation von Zehntausenden von sich wiederholenden Bewegungen, Belastungen und Umwelteinflüssen werden Schwachstellen aufgedeckt, die mit dem bloßen Auge nicht erkennbar sind. Für Ingenieure und Beschaffungsmanager bedeutet die Auswahl von durch Zyklustests geprüften Scharnieren:

- Einhaltung der Sicherheitsvorschriften (Erfüllung der ANSI/BHMA- und EN-Normen).

- Wegfall der Wartungskosten (niedrigere TCO).

- Gewährleistung einer dauerhaften Leistung (insbesondere für die Positionierungsfunktion von Drehmomentscharnieren).

Suchen Sie nach Scharnieren, die sich im Laufe der Zeit bewähren?

Lassen Sie nicht zu, dass minderwertige Hardware zum Schwachpunkt Ihrer Geräte wird. Wenden Sie sich an unser Entwicklungsteam, um detaillierte Zykluslebensdauer-Testberichte für bestimmte Produkte zu erhalten oder um sich über kundenspezifische Lösungen für Ihre Hochfrequenz-Anwendungsszenarien beraten zu lassen.

Häufig gestellte Fragen (FAQ)

F1: Wie viele Zyklen hält ein Standard-Industriescharnier?

A: Die Lebensdauer eines Standard-Industriescharniers liegt normalerweise zwischen 2.000 und 5.000 Zyklen. Speziell konstruierte Hochleistungsscharniere werden jedoch in der Regel für 20.000 bis über 100.000 Zyklen getestet und können je nach Auslegungsgrad sogar den ANSI/BHMA Grade 1 Standard von 2.500.000 Zyklen erreichen.

F2: Was ist der Unterschied zwischen statischen Belastungstests und Zyklustests?

A: Die statische Belastungsprüfung misst das maximale Gewicht, dem ein Scharnier standhalten kann, bevor es sich verformt oder bricht. Die zyklische Prüfung misst die Haltbarkeit des Scharniers bei wiederholter Bewegung. Ein Scharnier kann eine hohe statische Belastbarkeit aufweisen, sich aber beim Zyklus schnell abnutzen. Beides ist für industrielle Anwendungen von entscheidender Bedeutung.

F3: Müssen Scharniere aus rostfreiem Stahl zyklisch getestet werden?

A: Ja. Obwohl rostfreier Stahl eine ausgezeichnete Korrosionsbeständigkeit aufweist, ist er ein relativ weiches Metall, das anfällig für abnutzend. Zyklustests sind unerlässlich, um die Schmierung und Materialverträglichkeit von Edelstahlscharnieren zu überprüfen.