Warum rosten Ihre angeschweißten Scharniere? Ein vollständiger Leitfaden zur Prävention

Angeschweißte Scharniere sind unverzichtbare Bestandteile von Konstruktionen für den Außenbereich, wie z. B. Tore, Zäune, Einfriedungen und Industrieschränke. Da sie jedoch ständig rauen Umgebungen wie Regen, Feuchtigkeit, Salzsprühnebel und Schadstoffen ausgesetzt sind, sind sie sehr anfällig für Korrosion. Um eine dauerhafte Leistung und Sicherheit zu gewährleisten, ist es wichtig zu verstehen, warum Anschweißscharniere rosten, bevor man lernt, wie man dies verhindern kann.

Warum rosten angeschweißte Scharniere? - Die Ursachen der Korrosion verstehen

[Quelle: Farben und poröse Oberflächenbeschaffenheit von Rost]

Kontinuierliche Einwirkung von Feuchtigkeit und Sauerstoff

Wenn Metallscharniere über einen längeren Zeitraum Feuchtigkeit und Sauerstoff ausgesetzt sind, beginnen elektrochemische Reaktionen. Eisenatome verlieren Elektronen (oxidieren) und reagieren mit Sauerstoff und Wasser zu Eisenoxid, das gemeinhin als Rost bekannt ist. Dieser Prozess beschleunigt sich in Umgebungen mit anhaltender Feuchtigkeit oder Regenfällen. [Quelle: Korrosion]

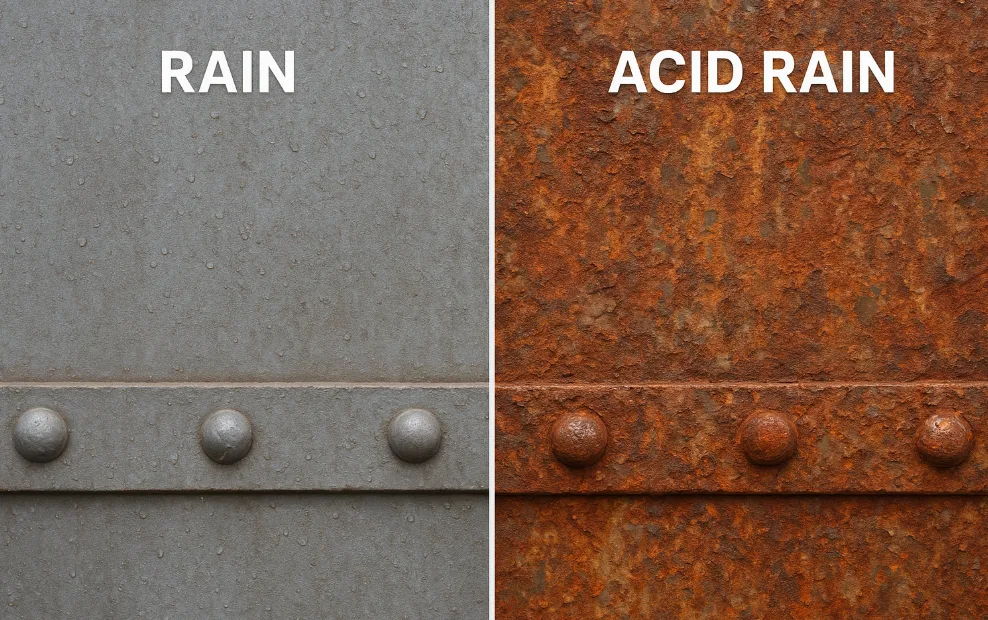

Saurer Regen und industrielle Schadstoffe

Vergleichsbild der durch sauren Regen verursachten Korrosion von Metalloberflächen in Industriegebieten

Regenwasser in städtischen und industriellen Gebieten enthält oft säurehaltige Verbindungen aus Luftschadstoffen. Dieses leicht saure Wasser beschleunigt die Oxidation erheblich, was zu tieferem und schnellerem Rost führt - insbesondere bei unbehandelten Stahloberflächen.

Salznebel und Küstenumgebungen

In Küstenregionen dringen Chloridionen aus dem Salznebel in die Metalloberfläche ein, zerstören die schützende Oxidschicht und fördern die Lochfraßkorrosion. Selbst Scharniere aus rostfreiem Stahl können örtlichen Rost entwickeln, wenn sie über längere Zeit der Meeresluft ausgesetzt sind.

Staub, Dreck und eingeschlossene Feuchtigkeit

Oberflächenverunreinigungen wie Staub und Schmutz schließen Wassermoleküle auf Metalloberflächen ein, wodurch Mikroumgebungen entstehen, in denen die Korrosion beginnt. Diese kleinen Feuchtigkeitsnester werden zu elektrochemischen Zellen, die örtlich begrenzte Rostflecken verursachen[Quelle:Galvanische Korrosion]

Temperaturschwankungen und Gefrier- und Auftauzyklen

In Außenbereichen kommt es häufig zu Temperaturschwankungen. Während der Abkühlung bildet sich auf Metalloberflächen Kondenswasser, und wenn es gefriert, entstehen Mikrorisse. Diese Risse dehnen sich beim Auftauen aus, wodurch Feuchtigkeit tiefer eindringen kann und die Korrosion beschleunigt wird.

Geschweißte Bereiche - die Schwachstelle von Scharnieren aus Edelstahl

Das Schweißverfahren selbst ist eine entscheidende Quelle für die Korrosionsanfälligkeit. Die große Hitze verändert die Kristallstruktur des Metalls und zerstört die Passivierungsschicht, die normalerweise den nichtrostenden Stahl schützt.

Die wärmebeeinflusste Zone (HAZ) um die Schweißnähte herum verliert chemisch gesehen Chrom - ein Schlüsselelement, das für die Korrosionsbeständigkeit sorgt - und wird so zum "Korrosionsherd" des Scharniers. Diese lokale Beschädigung erklärt, warum selbst Schweißscharniere aus Edelstahl trotz ihrer allgemeinen Korrosionsbeständigkeit an den Nähten rosten können.[ScienceDirect Studie über Schweißnahtkorrosion]

Auswahl geeigneter rostbeständiger Materialien

Rostfreier Stahl

Rostfreier Stahl ist von Natur aus rost- und korrosionsbeständig. Insbesondere der molybdänhaltige Edelstahl 316 widersteht Salzwasser und chemischer Korrosion und eignet sich daher für Küstengebiete oder Umgebungen mit hoher Luftfeuchtigkeit. Zu seinen Vorteilen gehören eine hohe Witterungsbeständigkeit, geringer Wartungsaufwand und ein modernes Erscheinungsbild. Zu den Nachteilen gehören höhere Kosten und eine strenge Kontrolle der Wärmezufuhr beim Schweißen, um die Passivierungsschicht zu schützen.

Geeignet für: Küstenanlagen, hochwertige Wohn- oder Industrietore, die einen hervorragenden Rostschutz erfordern.

Kohlenstoffstahl + Anti-Rost-Beschichtung

Kohlenstoffstahl und Gusseisen bieten eine hohe Festigkeit und niedrige Kosten, so dass sie sich für schwere Anwendungen eignen. Sie sind jedoch von Natur aus rostanfällig und erfordern Schutzbeschichtungen. Gängige Verfahren sind die Feuerverzinkung oder die Pulverbeschichtung, um eine Sperrschicht zu bilden.

Geeignet für: Tore für Industrieanlagen, Stahlzäune und andere Anwendungen, die hohe Festigkeit und Kostensensibilität erfordern.

Verzinkter Stahl

Stahl wird durch Feuerverzinkung oder galvanische Verzinkung mit einer schützenden Zinkschicht überzogen. Die Feuerverzinkung erzeugt eine dicke, robuste Zinkschicht, die die Lebensdauer erheblich verlängert (in der Regel 20-50+ Jahre),[Amerikanischer Verband der GalvaniseureDas Schweißen erfordert jedoch eine anschließende Beschichtung. Galvanisch verzinkte Beschichtungen sind dünner und haben eine glatte Oberfläche, die einen guten Anfangsschutz, aber eine kürzere Haltbarkeit bietet.

Zu den Vorteilen gehören eine ausgezeichnete Rostbeständigkeit und niedrige langfristige Kosten; zu den Nachteilen gehören eine begrenzte Gleichmäßigkeit der Beschichtung und die Anpassungsfähigkeit beim Schweißen. Die Feuerverzinkung wird in der Regel für Tore und Zäune im Außenbereich gewählt, um eine längere Wetterbeständigkeit zu erreichen.

Aluminium-Legierung

Aluminiumlegierungen bilden leicht stabile Oxidschichten, die rostfrei sind, und bieten leichte Oberflächen und einfache Bearbeitbarkeit. Zu den Vorteilen gehören ein geringes Eigengewicht und Korrosionsbeständigkeit; Nachteile sind die geringe Festigkeit, die mangelnde Eignung für schwere Lasten und die Anfälligkeit für Verformungen bei großen Türöffnungen oder häufigen Stößen. Scharniere aus Aluminiumlegierungen werden häufig für dekorative Türen oder Gerätegehäuse verwendet. Um die Haltbarkeit zu erhöhen, werden sie oft eloxiert oder pulverbeschichtet.

Oberflächenbehandlung und Schutzbeschichtungen

Rostschutzgrundierung + Decklacksystem

Zum Schutz von Stahl wird in der Regel ein zwei- oder dreischichtiges System verwendet. Zunächst wird eine zinkhaltige oder epoxidhaltige Grundierung aufgetragen, die als Opferanode dient und eine Barrierefunktion hat. Eine Epoxid-Zwischenschicht kann eine dichte Barriere bilden; eine Polyurethan-Deckbeschichtung schließlich schützt vor UV-Strahlung und mechanischer Abnutzung. Dieses mehrschichtige System maximiert die Isolierung gegen das Eindringen von Feuchtigkeit und Sauerstoff und verlängert die Lebensdauer des Schutzes.

Pulverbeschichtung

Pulverbeschichtungen haften elektrostatisch und härten bei hohen Temperaturen aus, um einen gleichmäßigen, stark haftenden Film zu bilden. Ordnungsgemäß aufgetragene Pulverbeschichtungen können den Außenbedingungen etwa 20 Jahre lang standhalten, ohne dass sie neu beschichtet werden müssen. Im Vergleich zu Flüssiglacken sind Pulverbeschichtungen dicker und dichter und bieten eine bessere Kratz- und Schälfestigkeit sowie eine langfristige Isolierung gegen Feuchtigkeit und Chemikalien. Daher werden Pulverbeschichtungen häufig auf Kohlenstoffstahl und verzinkte Scharnieroberflächen aufgetragen, sowohl aus dekorativen als auch aus korrosionsschützenden Gründen.

Metallbeschichtung

Zu den üblichen dekorativen Beschichtungen gehören galvanisch abgeschiedenes Chrom und Nickel, die den Glanz erhöhen und einen ersten Rostschutz bieten. Diese Beschichtungen sind jedoch extrem dünn und bieten keine ausreichende Verschleißfestigkeit und keinen langfristigen Rostschutz. Galvanische Beschichtungen werden in erster Linie bei Anwendungen mit hohen dekorativen Anforderungen und geringen Belastungen eingesetzt, die eine häufige Wartung zur Aufrechterhaltung der Korrosionsbeständigkeit erfordern.

Schutz der Schweißzone

Beim Schweißen entstehen Zunder und Flugrost, da der Hochtemperaturprozess die Rostschutzschicht des Stahls unterbricht. Daher sollten Oxide sofort nach dem Schweißen entfernt, die Schweißnähte glatt geschliffen und umgehend eine rostschützende Grundierung aufgetragen werden. Nach dem Aushärten der Grundierung wird die Schweißnaht durch eine Deckbeschichtung wirksam versiegelt. Wo es möglich ist, können Schweißnähte aus nichtrostendem Stahl einer Säurebeizung und Passivierung unterzogen werden, um ihre korrosionsbeständige Passivschicht wiederherzustellen. Diese Maßnahmen schaffen eine Schutzbarriere in der Nähe der Schweißnähte und verhindern, dass sich die Korrosion ausbreitet.[Leitfaden des Nickel-Instituts]

Neue Beschichtungstechnologien

In den letzten Jahren gab es Innovationen wie selbstheilende Korrosionsschutzbeschichtungen (mit Mikrokapsel-Reparaturmitteln) und keramische Nanobeschichtungen. Solche Beschichtungen reparieren sich bei Rissen oder Beschädigungen selbst oder weisen eine extrem hohe Härte auf, was die Korrosions- und Verschleißbeständigkeit erheblich verbessert. Derzeit werden diese Hightech-Beschichtungen vor allem bei hochwertigen Geräten in rauen Umgebungen eingesetzt, sind aber mit höheren Kosten verbunden. Wenn die Technologie ausgereift ist, wird sie in Zukunft eine breitere Anwendung im Scharnierschutz finden.

Details zum Korrosionsschutz bei der Installation

Vorbereitung auf das Schweißen

Entfernen Sie vor dem Schweißen gründlich Öl, Rost und Feuchtigkeit aus dem Verbindungsbereich. Schleifen Sie die Oberfläche glatt und stellen Sie sicher, dass sie sauber ist, um eine vollständige Verschmelzung zwischen Schweißgut und Grundwerkstoff zu ermöglichen. Eine verunreinigungsfreie Schweißfläche minimiert Fehler und verringert das Risiko zukünftiger Korrosion.

Schweißwinkel und Positionierung

Vermeiden Sie bei der Montage von Anschweißscharnieren horizontale Flächen auf dem Scharnierblatt, in denen sich Wasser ansammeln kann. Neigen Sie das Blatt leicht, um den Wasserabfluss zu erleichtern. Vermeiden Sie gleichzeitig das Schweißen an tiefliegenden Stellen an Türrahmen, die für Wasseransammlungen anfällig sind. Bei richtiger Gestaltung kann das Regenwasser schnell abfließen, wodurch ein längerer Wasserkontakt an den Verbindungen, der das Metall korrodieren lässt, vermieden wird.

Behandlung nach dem Schweißen

Schleifen Sie die Schweißnaht sofort nach dem Schweißen, um Spritzer und Zunder zu entfernen, und reinigen Sie dann die Schweißfläche gründlich. Tragen Sie sofort nach der Reinigung eine rostschützende Grundierung auf und lassen Sie sie im Ofen aushärten. Falls erforderlich, versiegeln Sie die Schweißnaht weiter, indem Sie entlang der Kanten Dichtungsmittel oder Rostschutzöl auftragen. Dies isoliert die Schweißnaht vom Luftkontakt und verhindert eine vorzeitige Korrosion im geschweißten Bereich.

Entwässerung und Belüftung

Damit die Scharniere "atmen" können, sollten Sie bei der Montage an kritischen Stellen an den Scharnieren oder Türpaneelen Entwässerungslöcher oder kleine Fugen anbringen, damit die Feuchtigkeit auf natürlichem Wege entweichen kann. In Bereichen, die häufig Regen ausgesetzt sind, sollten Sie Regenschutzvorrichtungen oder ähnliche Schutzvorrichtungen anbringen. Am wichtigsten ist es, für eine gleichmäßige Entwässerung rund um den Einbauort zu sorgen, um Wasseransammlungen zu vermeiden, da längeres stehendes Wasser die Korrosion der Scharniere beschleunigt.

Wartung nach der Installation und Rostentfernungstechniken

Regelmäßige Inspektion und Reinigung

Überprüfen Sie die Scharnieroberflächen regelmäßig auf Roststellen, Risse oder abblätternde Beschichtungen. Verwenden Sie einen neutralen Reiniger und ein weiches Tuch oder eine Bürste, um Staub, Salzablagerungen und andere Verunreinigungen zu entfernen. Bei kleineren Rostflecken schleifen Sie die Oberfläche vorsichtig mit feinem Schleifpapier oder einer Drahtbürste ab und wischen sie dann mit einem trockenen Tuch sauber. Tragen Sie nach der Reinigung Rostschutzmittel oder rostfreies Öl auf die Scharnieroberfläche auf, um einen dünnen Schutzfilm auf dem Metall zu erhalten. Bereiche mit abblätternden Beschichtungen oder örtlich begrenztem Farbverlust sollten Sie umgehend mit rostfreier Farbe ausbessern, um eine Ausbreitung der Korrosion zu verhindern.

Schmierung und Pflege mit rostfreiem Öl

Verwenden Sie spezielles Schmierfett für bewegliche Teile, um die Schmierung aufrechtzuerhalten, den Verschleiß zu verringern und Rost zu verhindern. Es werden wasser- und salzsprühnebelbeständige synthetische Schmiermittel empfohlen, wie z. B. Schmierfett auf Lithiumbasis oder PTFE (Teflon)-haltige Schmiersprays. Diese bilden eine dauerhafte, wasserdichte Barriere auf Scharnierstiften und ähnlichen Bauteilen, die Luft und Feuchtigkeit wirksam isoliert und so die Metalloxidation verzögert. Wischen Sie überschüssiges Fett nach dem Schmieren sofort ab, um das Anhaften von Staub zu verhindern.

Methoden zur Rostentfernung

Bei oberflächlichen Roststellen können leicht verrostete Stellen mit Schleifpapier oder einer Drahtbürste gründlich abgeschliffen werden. Nach dem Entfernen des Staubes ist eine Grundierung oder ein Rostschutzmittel aufzutragen, um die Schutzschicht wiederherzustellen. Bei starkem Rost, der tiefe Korrosion verursacht, verwenden Sie chemische Rostentferner oder Rostumwandler um den Rost vor dem Neuanstrich in stabile Verbindungen umzuwandeln. Nach der Behandlung immer einen Rostschutzanstrich auftragen.

Vorbeugung gegen das Nachwachsen von Rost

Halten Sie reparierte Scharniere trocken und vermeiden Sie längeres Eintauchen oder Feuchtigkeitseinwirkung. Wischen Sie die Scharniere nach saisonalen Veränderungen oder feuchtem Wetter sofort mit einem Tuch trocken und untersuchen Sie sie auf neue Roststellen. Regelmäßige Ausbesserungen sind entscheidend für die Erhaltung der Schutzbeschichtung - führen Sie alle 1 bis 2 Jahre eine umfassende Inspektion und einen notwendigen Neuanstrich der exponierten Oberflächen durch. Vorbeugende Maßnahmen überwiegen immer die Abhilfemaßnahmen.

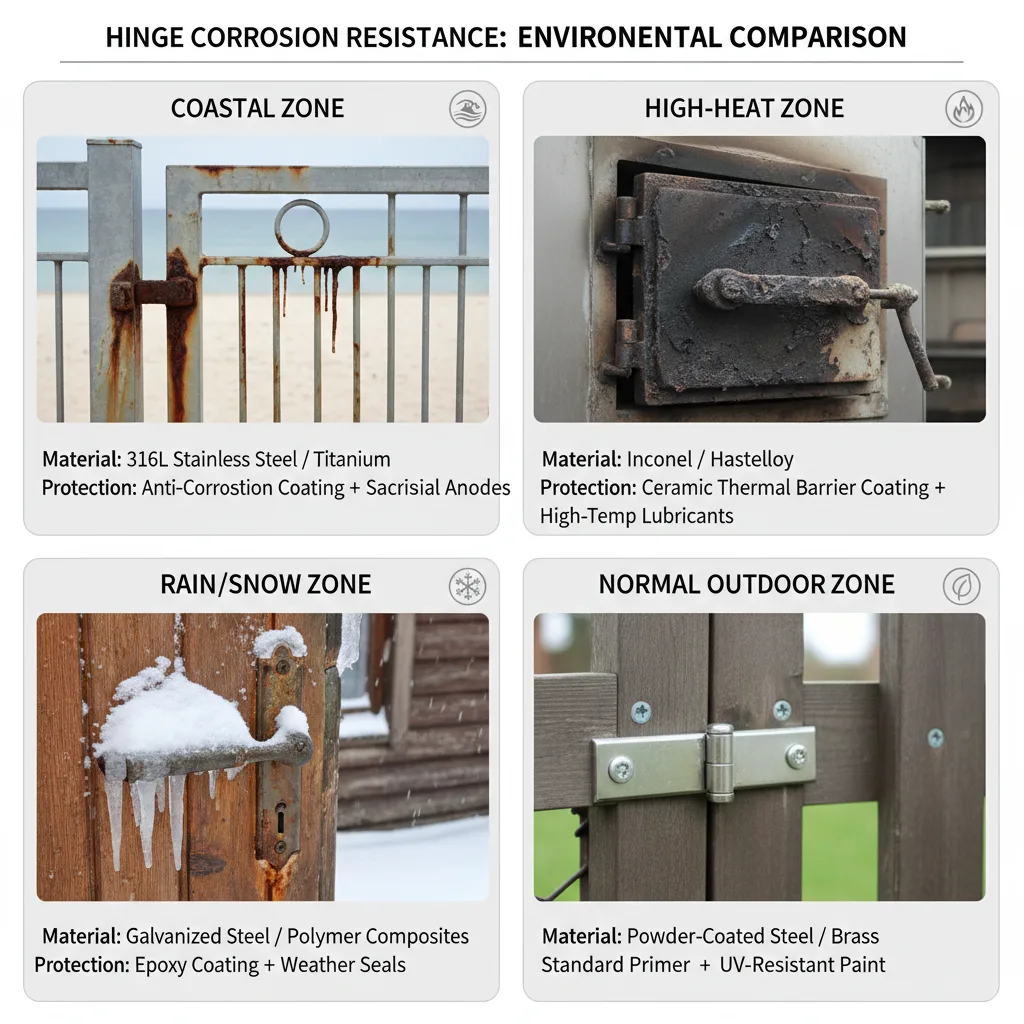

Empfehlungen zur Rostverhütung für verschiedene Umgebungen

Empfehlungen zur Rostverhütung für verschiedene Umgebungen

Küstengebiete

Ein hoher Salzgehalt in der Luft führt zu starker Korrosion. Bevorzugen Sie Scharniere aus 316er oder höherwertigem Edelstahl, mit versiegelten Schweißnähten und neu lackierten Oberflächen. Edelstahl 316 enthält Molybdän, das die Beständigkeit gegen Chloridkorrosion deutlich erhöht. Halten Sie die Scharnieroberflächen nahtlos und schmieren Sie sie regelmäßig, um das Eindringen von Salznebel zu verhindern.

Umgebungen mit hohen Temperaturen

Erhöhte Temperaturen beschleunigen den Abbau der Beschichtung und können zum Abblättern der Beschichtung führen. Entscheiden Sie sich für hitzebeständige Materialien oder Beschichtungen, wie z. B. Stahlscharniere mit Hochtemperatur-Pulverbeschichtungen oder Spritzlackierungen. Vermeiden Sie verzinkte Standardbeschichtungen - Zink oxidiert und schmilzt bei hohen Temperaturen und verliert seine Schutzfunktion. Bei extremer Hitze sind Scharniere aus speziellen Legierungen (z. B. hochwarmfester Edelstahl, Chrom-Silizium-Legierungen) in Kombination mit speziellen hitzebeständigen Schmiermitteln zu empfehlen.

Regen- und Schneeregionen

Diese Bereiche sind häufig mit Schneeschmelze und Streusalz konfrontiert. Eine gängige Lösung kombiniert feuerverzinkte Stahlscharniere mit Epoxid-/Polyurethanbeschichtungen, die durch regelmäßige Sprühschmierung ergänzt werden. Die Zinkbeschichtung opfert sich selbst, um den Stahl zu schützen, während die Beschichtung das Regenwasser abdichtet; das Schmierfett verhindert den direkten Kontakt des Metalls mit dem angesammelten Wasser. Überprüfen Sie die Unversehrtheit der Beschichtung alle 6-12 Monate und tragen Sie bei Bedarf neue Rostschutzfarbe auf. Reinigen und ölen Sie die Scharniere während der Schneeschmelze im Frühjahr.

Zäune/Tore im Freien

Angeschweißte Scharniere aus Kohlenstoffstahl sind am gebräuchlichsten. Achten Sie auf eine gute Schweißqualität und tragen Sie eine Pulverbeschichtung oder Verzinkung auf. Die Kombination von Pulverbeschichtung und Verzinkung bietet doppelten Schutz. Bei kritischen Sicherheitstüren erhöhen Scharniere aus Gusslegierung mit wasserdichten Abdeckungen die Festigkeit und Wetterbeständigkeit. Achten Sie bei der Montage auf einen ausreichenden Abstand zwischen den Scharnieren und dem Boden, damit kein Regenwasser in die Tür zurückfließen kann.[AISC Duplex-Systeme PDF]

Zusammenfassung: Systematische Rostprävention, von der Materialauswahl bis zur Wartung

Zusammenfassend lässt sich sagen, dass der Rostschutz für im Freien angeschweißte Scharniere ein systematisches Unterfangen ist, das umfassende Maßnahmen von der Materialauswahl bis zur regelmäßigen Wartung erfordert. Wählen Sie korrosionsbeständige Materialien oder tragen Sie dickere Schutzbeschichtungen auf; kontrollieren Sie die Wärmezufuhr während des Schweißens und tragen Sie anschließend Schutzbeschichtungen auf; sorgen Sie für eine ordnungsgemäße Entwässerung und Abdichtung während der Montage; führen Sie regelmäßige Reinigung, Nachstreichen und Schmierung während der Nutzung durch. Vorbeugen ist besser als heilen: Die Planung von robusten Schutzbeschichtungen und Wartungsplänen im Voraus verlängert die Lebensdauer von Scharnieren erheblich und verhindert strukturelle Gefahren durch Rost. Den Lesern wird empfohlen, maßgeschneiderte Rostschutzpläne auf der Grundlage ihrer spezifischen Umgebungen zu entwickeln und regelmäßige Inspektionen und Wartungsarbeiten durchzuführen, um potenziellen Problemen zuvorzukommen.

FAQ

F1: Müssen Scharniere aus rostfreiem Stahl trotzdem gegen Rost geschützt werden?

Ja. Edelstahl ist zwar korrosionsbeständig, aber die hohen Temperaturen beim Schweißen können die Oberflächenpassivierungsschicht beschädigen, wodurch die Rostbeständigkeit der Schweißnähte und der umliegenden Bereiche beeinträchtigt wird. Daher sollten auch Scharniere aus rostfreiem Stahl nach dem Schweißen gereinigt, gebeizt und passiviert oder mit einer rostfreien Beschichtung versehen werden, um die Korrosionsbeständigkeit wiederherzustellen.

F2: Wie oft sollten Scharniere für den Außenbereich neu gestrichen werden?

Führen Sie alle 1-2 Jahre eine umfassende Inspektion durch, um festzustellen, ob ein Neuanstrich erforderlich ist. In raueren Umgebungen (z. B. in Küstenregionen oder Regionen mit starkem Regen/Schnee) sind häufigere Kontrollen und Wartungsarbeiten erforderlich. In der Regel sollten die Scharnierbeschichtungen alle 12-18 Monate auf Risse oder Abblättern überprüft und umgehend repariert werden. Langfristige Beobachtung hilft, den optimalen Wartungszyklus zu bestimmen.

F3: Können Roststellen repariert werden, wenn sie einmal aufgetreten sind?

Kleinere Roststellen können durch Abschleifen und Auftragen von Rostschutzfarbe behandelt werden. Entfernen Sie zunächst den Oberflächenrost mit Schleifpapier oder einer Drahtbürste und versiegeln Sie die Stelle dann mit Lack oder Rostschutzmittel. Wenn starker Rost die Scharnierstruktur beeinträchtigt hat, muss sie umgehend ausgetauscht werden, um weitere Schäden zu verhindern.

F4: Welches Rostschutzöl eignet sich am besten für die Verwendung im Freien?

Empfohlen werden wasserbeständige synthetische Schmiermittel. Beispiele hierfür sind Schmierfette auf Lithiumbasis oder PTFE (Teflon)-haltige Schmierstoffsprays. Diese bilden einen stabilen Ölfilm auf den Scharnieroberflächen, der den direkten Kontakt zwischen Feuchtigkeit/Salz und Metall verhindert und die Korrosion wirksam verzögert.

Erfahren Sie mehr über häufige Probleme mit aufgeschweißten Scharnieren und schnelle Lösungen