Corrosión de bisagras de acero inoxidable: 5 causas técnicas y análisis de ingeniería

Límites funcionales de las láminas pasivas de acero inoxidable

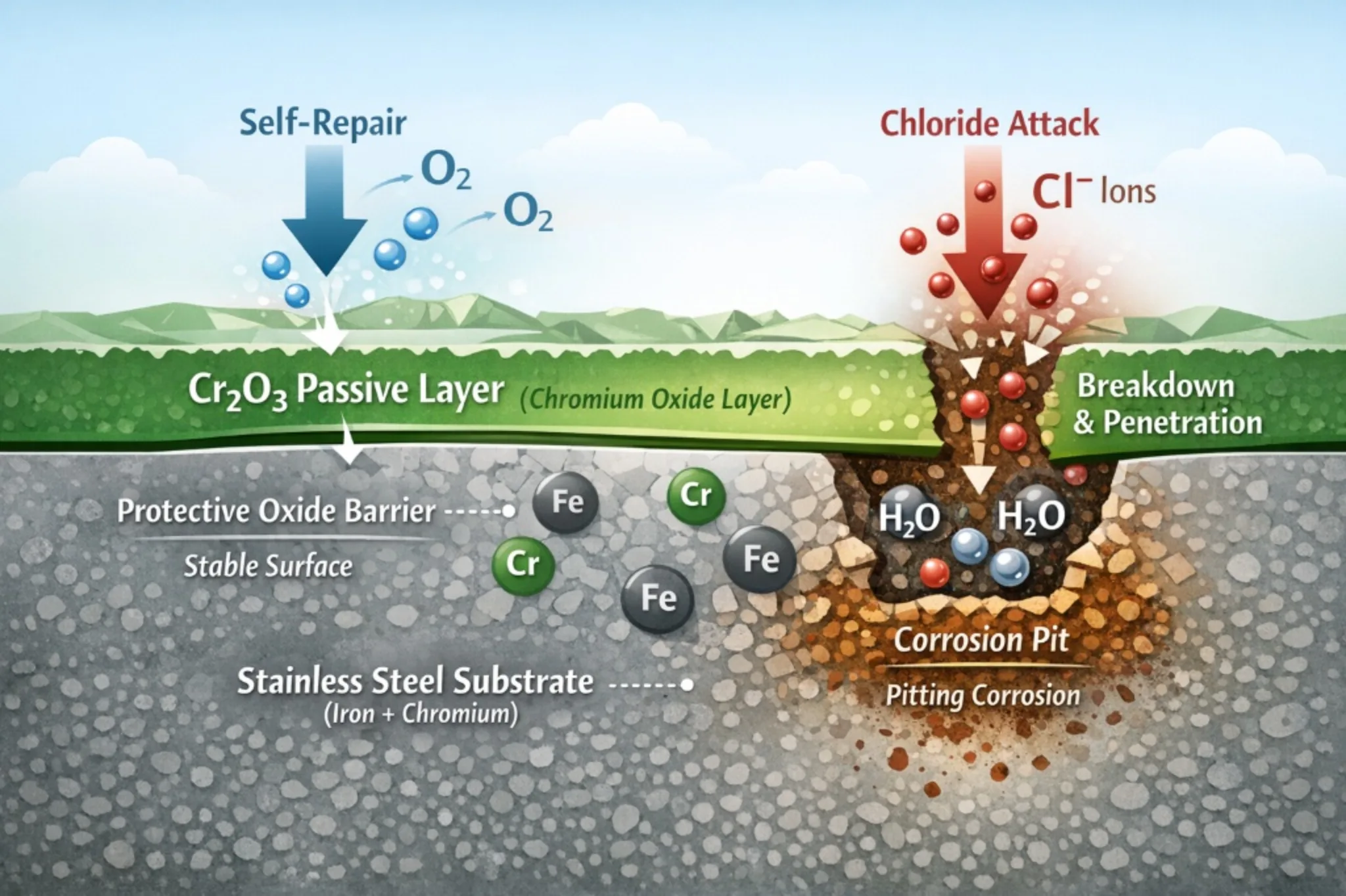

El acero inoxidable no es un material absolutamente inmune a la oxidación. Su resistencia a la corrosión depende de una película pasiva microfina que se forma en la superficie. En determinados entornos industriales, cuando la velocidad de deterioro ambiental supera la velocidad de autorreparación de esta película pasiva, el sustrato sufre oxidación.

Según los datos analizados entre 2024 y 2025 en 150 muestras fallidas, el acero inoxidable no pasivado en entornos industriales con una humedad relativa superior a 85% tiene una probabilidad 40% de desarrollar óxido rojo en 168 horas. Este fenómeno suele estar relacionado con desequilibrios en la composición química, defectos en el tratamiento superficial o entornos de instalación incorrectos. Este artículo analiza los factores físicos y químicos que conducen a tales fallos y proporciona métodos de verificación basados en normas internacionales.

Degradación de la capa de pasivación y mecanismos de fallo

El núcleo de la resistencia a la corrosión del acero inoxidable reside en su contenido de cromo. Cuando los niveles de cromo superan los 10,5%, se combina con el oxígeno para formar una densa película de óxido de cromo (Cr2O3).

Corrosión por picaduras inducida por cloruros

- En ambientes costeros o de alta niebla salina, los iones de cloruro penetran en los puntos débiles de la película pasiva.

- Los iones cloruro inducen la corrosión por picaduras, provocando pequeñas manchas negras o rojas de óxido en la superficie.

- Norma de referencia: ASTM G48.

Daños mecánicos y límites de autorreparación

- Los arañazos de objetos duros durante la instalación cortan físicamente la capa pasiva.

- Si el suministro de oxígeno en el entorno es insuficiente, la película de óxido no puede completar la reparación in situ.

- Debido a la falta de pasivación efectiva, los átomos de hierro expuestos se combinan rápidamente con moléculas de agua para formar Fe2O3.

Número equivalente de resistencia a las picaduras (PREN)

El valor PREN es un índice cuantitativo utilizado para medir la resistencia a la picadura del acero inoxidable. El valor PREN estándar para Bisagras de acero inoxidable de Grado 304 suele estar entre 18,0 y 20,0, mientras que pasar del grado 304 al grado 316 proporciona un valor superior a 24,0 debido a la adición de molibdeno.

- Fórmula de cálculo: PREN = %Cr + 3,3 x (%Mo + 0,5 x %W) + 16 x %N.

- Norma de referencia: ASTM A240.

Estudio de caso sobre la integridad de los materiales: Análisis de fallos en campo

La competencia de precios bajos ha dado lugar a productos "pseudoinoxidables" en la cadena de suministro que no cumplen las normas de ingeniería.

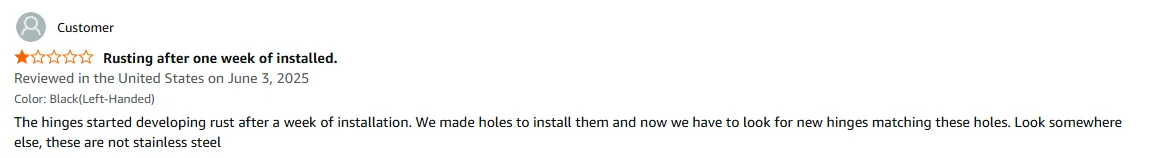

Pruebas sobre el terreno: Análisis de la voz del cliente (VoC)

Los casos de fallos reales son la prueba más concluyente de las discrepancias entre materiales. A continuación se muestra un estudio de caso de corrosión incipiente tras la instalación sobre el terreno:

"Oxidado después de una semana de instalado. Las bisagras empezaron a oxidarse después de una semana de instalación. Hicimos agujeros para instalarlas y ahora tenemos que buscar nuevas bisagras que coincidan con estos agujeros. Busque en otro lugar, estos no son de acero inoxidable."- Opinión del cliente de Amazon, 3 de junio de 2025.

| Comentarios de los clientes | Diagnóstico técnico | Solución técnica/SOP |

|---|---|---|

| Óxido después de 1 semana | La línea de tiempo de fallo (<168h) indica Grado 201 sustitución o aleación de alto contenido en manganeso. | Requerir XRF Huellas elementales para verificar el contenido de Ni (>8,0%). |

| Óxido después de taladrar agujeros | Contaminación cruzada: Las brocas de acero al carbono incrustaron partículas de hierro en el sustrato inoxidable. | Utilice Brocas de cobalto (Co) y aplicar ASTM A380 pasta de pasivación después del taladrado. |

| Agujeros no coincidentes | Incongruencia dimensional debida a la fabricación de baja precisión. | Utilice Fundición de precisión a la cera perdida para garantizar una tolerancia dimensional de ±0,1 mm. |

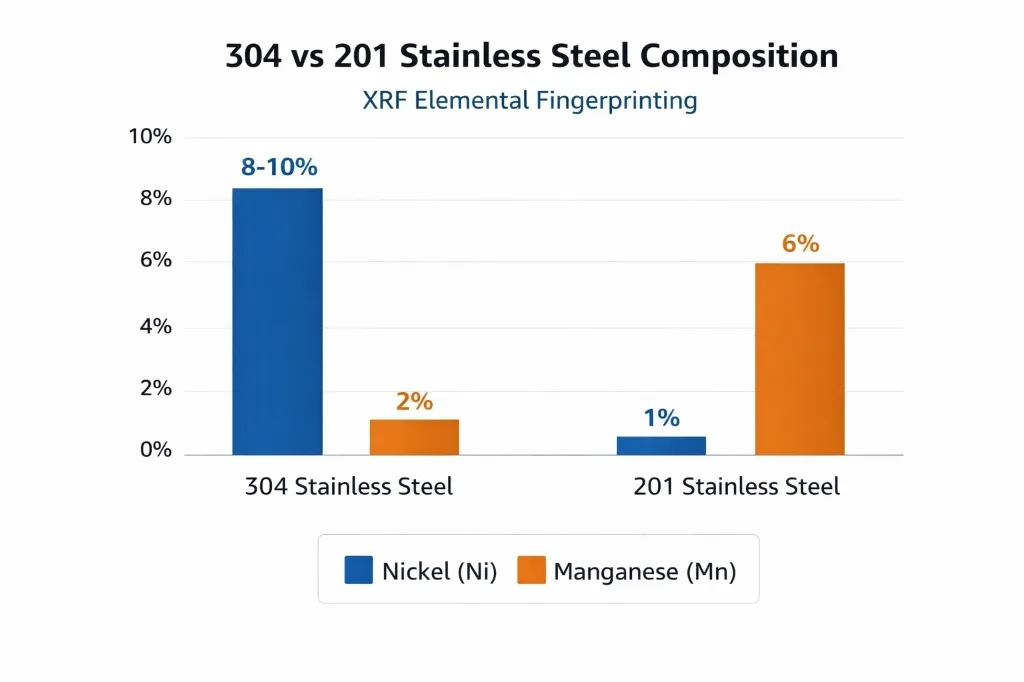

Sustitución de materiales: Identificación técnica del fraude de grado 201

La sustitución del Grado 304 por el Grado 201 es una de las principales causas de corrosión prematura, a menudo utilizada para reducir los costes de material de 30% a 50%.

XRF Elemental Fingerprinting for Verification:

- Contenido de manganeso (Mn): El grado 201 contiene normalmente de 5,5% a 7,5% de Mn, mientras que el grado 304 está limitado a un máximo de 2,0%.

- Contenido de níquel (Ni): El auténtico Grado 304 debe contener de 8,0% a 10,5% de Ni, mientras que las muestras fraudulentas suelen mostrar niveles de Ni tan bajos como 1,0% a 1,5%.

- Contenido de cromo (Cr): El grado 201 suele tener niveles de Cr más bajos (13% - 15%) en comparación con los 17,5% - 19,5% requeridos para el grado 304.

Los informes de campo verificados ponen de relieve un patrón constante: las bisagras de calidad económica desarrollan un óxido rojo grave en sólo siete días desde su instalación. Esta rápida oxidación suele concentrarse cerca de los orificios de instalación o las juntas de fricción, donde el revestimiento protector se ha visto afectado por la tensión de las herramientas o el desgaste mecánico.

- Síntoma: Rápida floración del "óxido rojo" en 168 horas de exposición a una humedad normal.

- Diagnóstico técnico: Esta línea de tiempo de fallo es característica del Grado 201 no pasivado o de aleaciones de alto manganeso. El auténtico Grado 304 resistirá el óxido rojo visible durante mucho más tiempo.

- Riesgo estructural: Este riesgo estructural es especialmente crítico para Bisagras de alta resistencia utilizados en armarios industriales, donde la rotura de los tornillos puede provocar un fallo catastrófico de la puerta.

Contaminación de procesos y riesgos para la cadena de suministro

- Contaminación cruzada: Si una línea de producción procesa tanto acero al carbono como acero inoxidable, las partículas de acero al carbono pueden incrustarse en la superficie inoxidable, creando células de corrosión electroquímica. Norma de referencia: ASTM A380.

- Falta de pasivación: La ausencia de esta última etapa de fabricación deja iones de hierro libres residuales. Norma de referencia: ASTM A967.

- Incompatibilidad de hardware: El uso de tornillos galvanizados con bisagras inoxidables crea corrosión galvánica.

Procedimientos normalizados de trabajo (PNT) para la verificación de materiales

Para garantizar la durabilidad a largo plazo, cada lote debe someterse a un examen profesional. Proceso de pasivación y verificarse a través de Pruebas de niebla salina neutra (NSS) según la norma ISO 9227.

Pruebas de niebla salina neutra (NSS)

- Condiciones: 5% solución de cloruro sódico, pH 6,5 a 7,2.

- Umbral de fallo: El óxido se define como óxido rojo que aparece en >0,1% de la superficie.

- El grado 304 debe superar 72 horas; el grado 316 debe superar 168 horas.

- Norma de referencia: ISO 9227.

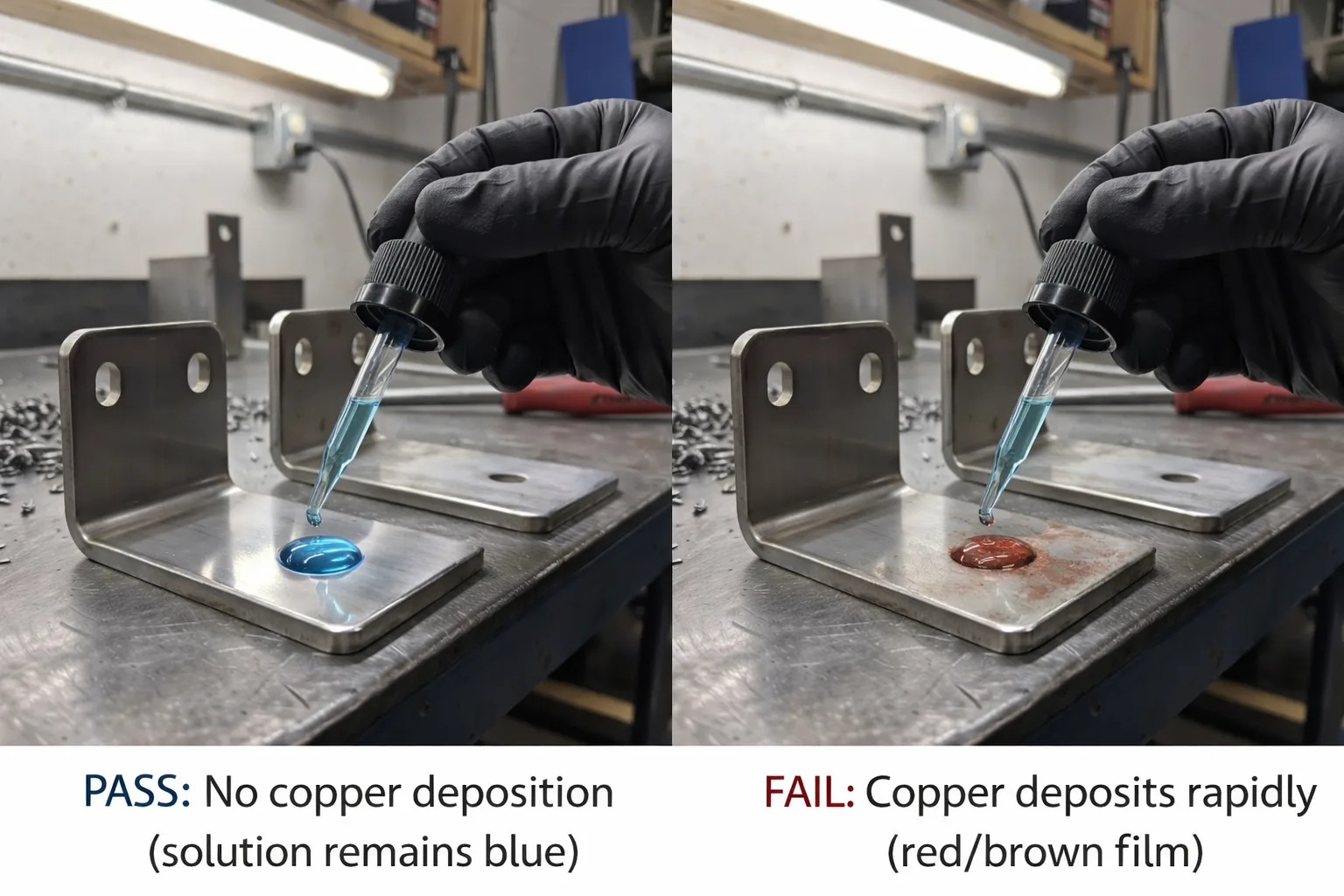

Prueba de valoración del sulfato de cobre

Aplique gotas de prueba a la superficie durante 6 minutos. Si aparece un color cobrizo (rojo), demuestra una pasivación inadecuada. Base de ejecución: Apéndice ASTM A380.

Resumen y lista de control de las adquisiciones

- [ ] ¿Proporciona el proveedor un informe de ensayo de materiales (MTR) conforme a EN 10204?

- [ ] ¿Coinciden las designaciones LH/RH y la carrera ascendente con las especificaciones CAD?

- [ ] ¿Especifica la lista de materiales herrajes a prueba de vibraciones (por ejemplo, tuercas Nyloc)?

- [ ] ¿Cumple el embalaje la norma ISO 11607 para evitar daños físicos?

Conclusión

Este estudio técnico de 150 muestras fallidas demuestra que la resistencia del acero inoxidable depende de una película pasiva microfina. En condiciones de alta humedad, el acero no pasivado tiene una probabilidad de oxidación 40% en 168 horas. Los principales fallos se deben a picaduras de cloruro, daños mecánicos y fraude del material de Grado 201. La verificación mediante ensayos XRF y valoración ASTM A380 es esencial para garantizar la integridad industrial.

Revisor técnico: Ingeniero de aplicaciones senior (más de 10 años en control de calidad de hardware industrial)

Última actualización: Febrero 2026

Política editorial: Basado en pruebas de laboratorio verificadas y en normas internacionales de ingeniería. Datos derivados del muestreo interno de control de calidad.