¿Por qué las bisagras de torsión requieren pares emparejados? (Guía técnica)

¿Por qué las bisagras de torsión suelen requerir pares emparejados?

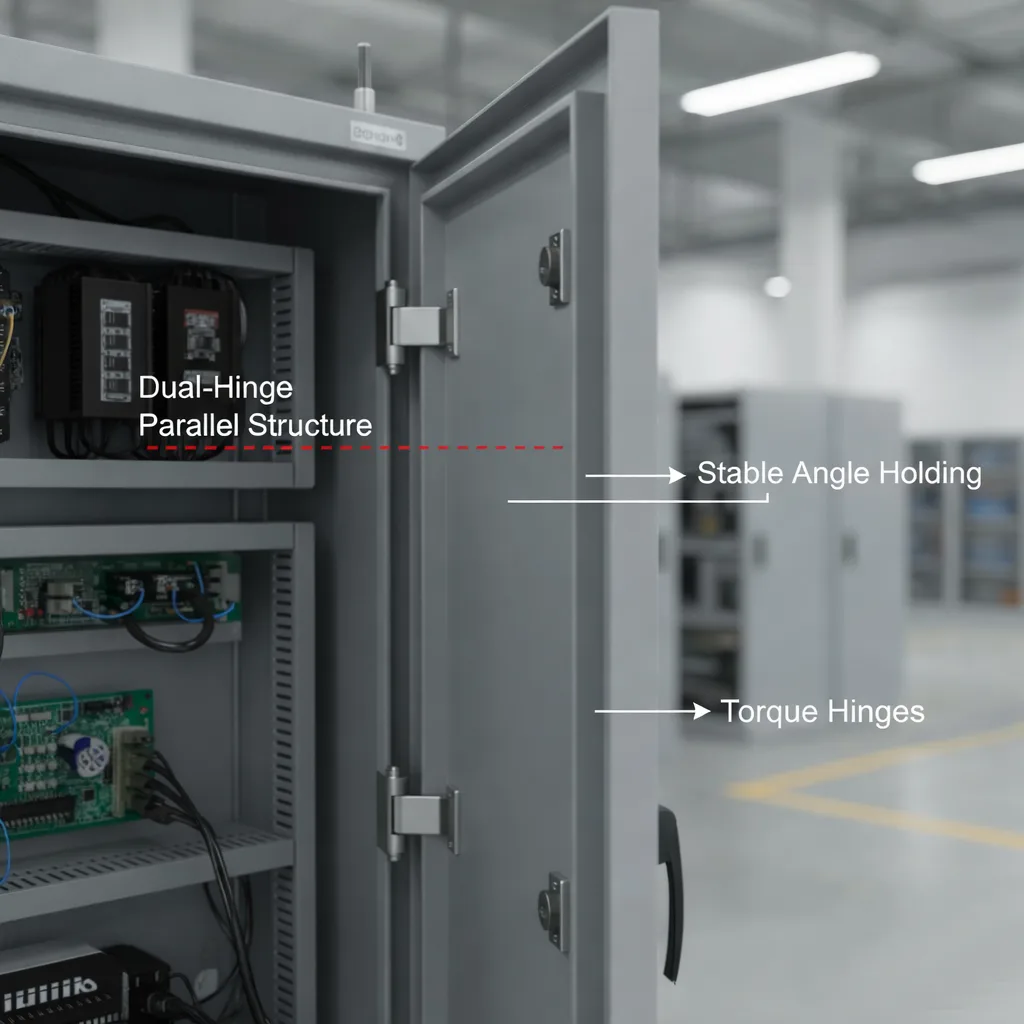

Las bisagras de torsión se utilizan ampliamente en soportes de monitores, cubiertas de equipos, puertas de armarios, escotillas y paneles de dispositivos médicos. En estos productos, los equipos de ingeniería suelen dar prioridad a tres resultados de rendimiento: (1) estabilidad del ángulo de sujeción, (2) sensación de funcionamiento uniforme y (3) rendimiento fiable tras ciclos prolongados.

En una estructura paralela de doble bisagra, las bisagras izquierda y derecha resisten el movimiento y comparten la carga simultáneamente. Si las dos bisagras difieren significativamente en el par de torsión, la fricción de arranque o el comportamiento de histéresis, el sistema se vuelve propenso a la inclinación, el agarrotamiento, el ruido y el desgaste acelerado de un solo lado.

Para mitigar estos riesgos, muchos proveedores ofrecen "parejas emparejadas". Este proceso implica la selección en fábrica, la agrupación y la identificación de dos bisagras, a menudo de alto rendimiento. Bisagras de torsión constante-que se comportan lo suficientemente cerca como para reducir la variabilidad izquierda-derecha, lo que permite una verificación repetible y una inspección de entrada estandarizada.

Guía rápida de adquisiciones (qué comprar y cómo aceptar)

Cuándo se recomienda encarecidamente el emparejamiento

Especifique pares coincidentes cuando su proyecto utilice Bisagras de fricción en cualquiera de los siguientes escenarios:

- Paneles anchos / brazo de palanca largo: el centro de gravedad está lejos del eje de las bisagras, lo que hace que el sistema sea sensible a las diferencias izquierda-derecha.

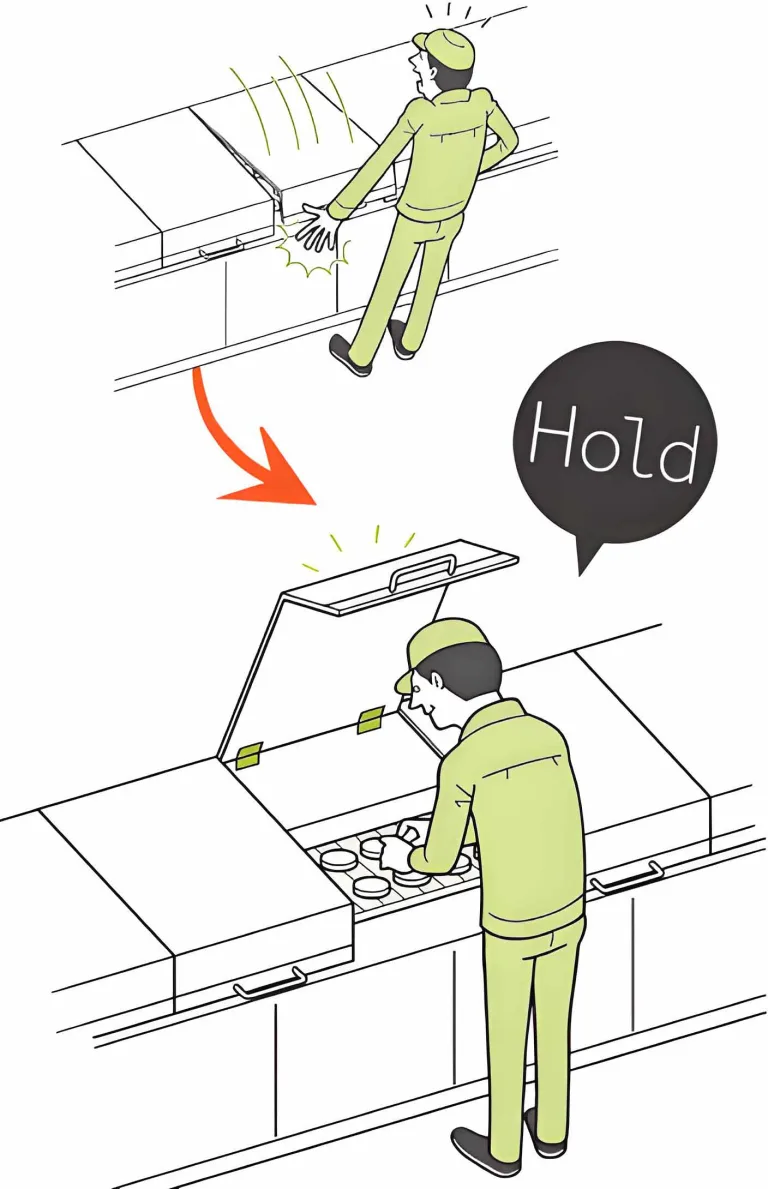

- Requisito de "sujeción" fuerte: el panel debe mantener ángulos estables sin caídas, retrocesos por muelle o sensaciones irregulares, un reto habitual para los paneles estándar. Posicionamiento de las bisagras.

- Sensibilidad cosmética y acústica: los huecos visibles, las marcas de roce, el ruido de chirrido/clic o la sensación táctil de primera calidad son parámetros clave de la calidad.

- Estructuras de plástico / chapa fina: Los orificios pueden alargarse y las piezas deslizarse bajo cargas asimétricas, lo que aumenta el riesgo de inclinación con el tiempo.

Especificación de compra: 5 líneas que puede copiar en PO / Spec

Utilice los siguientes puntos como cláusula de compra de pares emparejados, práctica y fácil de entender para el comprador. Estas líneas también ayudan a los ingenieros a validar y solucionar problemas más rápidamente.

- Entrega e identificación por parejas: Las bisagras deben entregarse por pares. Cada par debe llevar un Identificación de pares en la etiqueta/envase (y en la pieza si es posible) para evitar confusiones.

- Margen de torsión de una bisagra (T): Proporcionar rango de par T = xx-xx N-m por bisagra, incluyendo ángulo de prueba, velocidad de pruebay temperatura de prueba utilizado por el proveedor.

- Coherencia de pares (ΔT): Para cada par emparejado, la diferencia de par izquierda-derecha debe satisfacer ΔT ≤ xx N-m (o ≤ x%). Definir el ángulo o ángulos en los que se evalúa ΔT (por ejemplo, 30°/60°/90°).

- Requisito de dirección: El proveedor debe proporcionar el LH/RH o CW/CCW combinación según plano y marque claramente la dirección para evitar errores de montaje.

- Trazabilidad / registro de fábrica: El proveedor debe proporcionar la trazabilidad por ID de par (código de lote, registro de inspección o resumen de datos de ensayo). Como mínimo: datos de par iniciales en los puntos angulares especificados; si es necesario, añada datos de la fase de vida útil después del ciclado.

Inspección entrante: 3 comprobaciones sencillas

- Compruebe la identificación del par y las marcas de dirección: confirmar que la integridad del par y LH/RH (o CW/CCW) son correctos antes de cargar la línea.

- Muestreo rápido de la consistencia del par: muestrear n pares, medir en ángulos fijos (comúnmente 30°/60°/90°) en las mismas condiciones y verificar el requisito ΔT.

- Comprobación del tacto y la inclinación del montaje: instalar en una luminaria/panel representativo y realizar una breve prueba de apertura-cierre para confirmar que no hay atascos anormales, ruidos o desviaciones visibles.

Definición de bisagras de torsión de pares emparejados

Un número de modelo compartido no garantiza un par coincidente. Incluso dentro de un par de alta calidad Bisagras de torsión constanteLa distribución del par puede variar debido a las diferencias de lotes de material, la variación del par de fricción, la precarga del conjunto y el estado de lubricación. Un "par emparejado" suele significar que el proveedor aplica controles más estrictos y proporciona una identificación para que las dos bisagras se comporten de forma similar en el montaje real.

En la práctica, la especificación de un par emparejado suele incluir:

- Ventana de par más cercana: ambas bisagras se encuentran dentro de una banda de par de torsión más ajustada para facilitar el cálculo del par de torsión del sistema.

- Dirección coherente: El comportamiento bidireccional o unidireccional se alinea con la orientación de instalación LH/RH o CW/CCW prevista.

- Sensación de fricción similar: el par de arranque y de marcha son más próximos; la histéresis (diferencia de tacto entre la apertura y el cierre) es más constante.

- Agrupación de fábricas y trazabilidad: Los identificadores de pares, las etiquetas o el emparejamiento en serie permiten la inspección de entrada y la gestión trazable de la calidad.

Métodos habituales de emparejamiento de proveedores:

- Batch binning: bisagras de la pantalla en un intervalo de par objetivo y par dentro de esa ventana más estrecha.

- Emparejamiento de retrovisores izquierdo/derecho (LH/RH): asegúrese de que la dirección del par de apriete sigue siendo correcta después de invertir la orientación de la instalación.

- Encuadernación en serie/registro: El ID del par o el emparejamiento en serie vincula los registros de pruebas de fábrica al par suministrado para garantizar la trazabilidad.

Razones principales para especificar bisagras de par de torsión emparejadas

Tolerancia No se "promedia" en paralelo

Las bisagras de torsión generan resistencia a través de interfaces de fricción y estructuras de precarga. Las tolerancias de fabricación, la variación del material de fricción y las diferencias de precarga de montaje crean una dispersión de la torsión. Una sola bisagra puede resultar aceptable por sí sola, pero en un sistema de doble bisagra el usuario siente la resistencia combinada y la diferencia izquierda-derecha. En lugar de compensarse, los desajustes en Posicionamiento de las bisagras se manifiestan en forma de tacto desigual, tendencia a la inclinación y ángulos de sujeción incoherentes.

Consejo práctico sobre redacción de especificaciones: indique el intervalo de par de una sola bisagra (N-m) y defina claramente el ángulo de prueba, la velocidad y la temperatura. A continuación, añada un requisito de coherencia de pares emparejados (ventana ΔT) y exija al proveedor que describa el emparejamiento y la identificación.

Un par desequilibrado aumenta la carga de compensación y el riesgo estructural

Las dos bisagras comparten el peso de la puerta y el momento de funcionamiento. Si una de las bisagras produce un par de torsión más elevado o una mayor fricción, tiende a soportar más el momento y a disipar más energía. Ese desequilibrio traslada el riesgo a las piezas estructurales y a las fijaciones, especialmente en plásticos o chapas finas. Al utilizar Bisagras de torsión constante en las carcasas flexibles, el aumento de la rigidez local en los soportes de las bisagras y el control de la alineación coaxial reducen la sensibilidad.

Nota de diseño para ID/ME: El desajuste de torsión se amplifica cuando el panel es ancho, cuando la separación entre bisagras es grande o cuando la carcasa es flexible. Los fallos típicos son el alargamiento de los orificios de montaje, la inclinación de los soportes bajo tensión y el ensanchamiento de los huecos cosméticos debido a la fluencia.

Reduce el ruido y las marcas de roce

Cuando la resistencia izquierda y derecha difieren, el panel experimenta una ligera torsión (racking). La torsión hace que los bordes entren en contacto con la carcasa antes, lo que provoca interferencias en las esquinas, separaciones desiguales, roces localizados y ruido (chirridos, chasquidos, arañazos). Los pares emparejados reducen la posibilidad de que el propio conjunto de bisagras se convierta en el principal factor de la torsión, lo que hace que las holguras mecánicas y el ajuste estético sean más predecibles.

Las parejas emparejadas ralentizan el crecimiento de la diferencia izquierda-derecha a lo largo de la vida

El lado de mayor par suele disipar más energía y puede desgastarse más rápidamente, lo que aumenta la desviación del par y agranda la diferencia izquierda-derecha a lo largo de los ciclos. Para los productos que requieren ángulos de sujeción estables y un tacto constante, la verificación de la vida útil es más procesable cuando se registra por etapas:

- Inicial: par frente a ángulo (o datos de punto de ángulo fijo).

- Después del ciclismo: repetir en las mismas condiciones.

- Tendencia: controlar cómo cambia ΔT con los ciclos (esto suele ser más importante que el cambio de par absoluto).

Para equipos que necesitan un marco estructurado de verificación de ciclo/desgaste/fricción/resistencia, ANSI/BHMA A156.1 puede utilizarse como referencia para determinar el modo de preparar y registrar el rendimiento de las bisagras.

Los pares emparejados mejoran el rendimiento de la producción y reducen el "ajuste de sensación" de la línea

En la producción en serie, el dolor suele venir de la variación de lotes y los ajustes de tacto en línea. La entrega de pares emparejados significa que el proveedor ya ha examinado, agrupado y marcado las bisagras. Esto reduce la dependencia del tacto subjetivo del operario y ayuda a estandarizar el ensamblaje, las comprobaciones al azar y las decisiones de reprocesamiento.

Si la consistencia del apriete influye en el comportamiento de la bisagra (especialmente cuando el apilamiento del montaje afecta a la alineación o a la precarga), aplique el control y la calibración de la herramienta de apriete dentro del proceso de producción.

Síntomas comunes de bisagras con par de apriete inadecuado

Los pares no coincidentes suelen presentarse como:

- Cambio repentino de la resistencia en determinados ángulos (un lado se "engancha" o se "suelta").

- Mala estabilidad de sujeción (caída o retroceso).

- Huecos izquierda-derecha desiguales o inclinación visible del panel.

- Ruido, marcas de roce o arañazos en los bordes.

- El tacto se degrada con el tiempo y la diferencia izquierda-derecha aumenta con el uso.

Estos síntomas pueden tener múltiples causas (rigidez de la estructura, alineación, holguras, lubricación, contaminación). El valor de los pares coincidentes es que hacen converger primero la variable "diferencia de par izquierda-derecha", lo que hace más controlable el análisis de la causa raíz.

Las aplicaciones que más se benefician de los pares coincidentes

Aplicaciones de alto rendimiento

- Cubiertas de equipos industriales y puertas de armarios.

- Paneles de equipos médicos y cubiertas abatibles de expositores en los que Bisagras de torsión constante garantizar un funcionamiento sin problemas.

- Terminales de autoservicio, TPV y soportes para monitores.

- Equipos de automoción / exteriores en los que las vibraciones, las oscilaciones de temperatura y la humedad aumentan la sensibilidad a la variabilidad.

Para los proyectos sensibles desde el punto de vista medioambiental, defina métodos de verificación medioambiental y niveles de gravedad en el pliego de condiciones del proyecto. El sitio IEC 60068 como biblioteca de métodos para la planificación de ensayos de temperatura, calor húmedo, vibración y choque. Para la definición del entorno de vehículos pesados (contexto de temperatura/vibración), SAE J1455 suele utilizarse como base de referencia para la expresión del entorno de trabajo.

Aplicaciones que pueden necesitar sólo evaluación (no siempre pares coincidentes)

- Cubiertas pequeñas de carga ligera.

- Estructuras de bisagra de un solo punto (una sola bisagra de torsión).

- Estructuras en las que guías, amortiguadores o muelles de gas comparten la carga y estabilizan el movimiento.

Si el producto sigue exigiendo un tacto homogéneo o ángulos de retención estables, considere al menos la agrupación de lotes iguales, o adopte la entrega por pares emparejados para reducir el riesgo de variabilidad.

Guía rápida de decisiones: Pares emparejados frente a unidades estándar

Los pares coincidentes suelen ser la mejor opción por defecto cuando:

- El panel es ancho y el centro de gravedad está lejos del eje de las bisagras.

- Una sujeción estable en múltiples ángulos y una sensación uniforme son requisitos básicos de la experiencia del usuario.

- Las piezas de plástico / chapa fina hacen que el conjunto sea sensible a la fluencia y al alargamiento de los orificios.

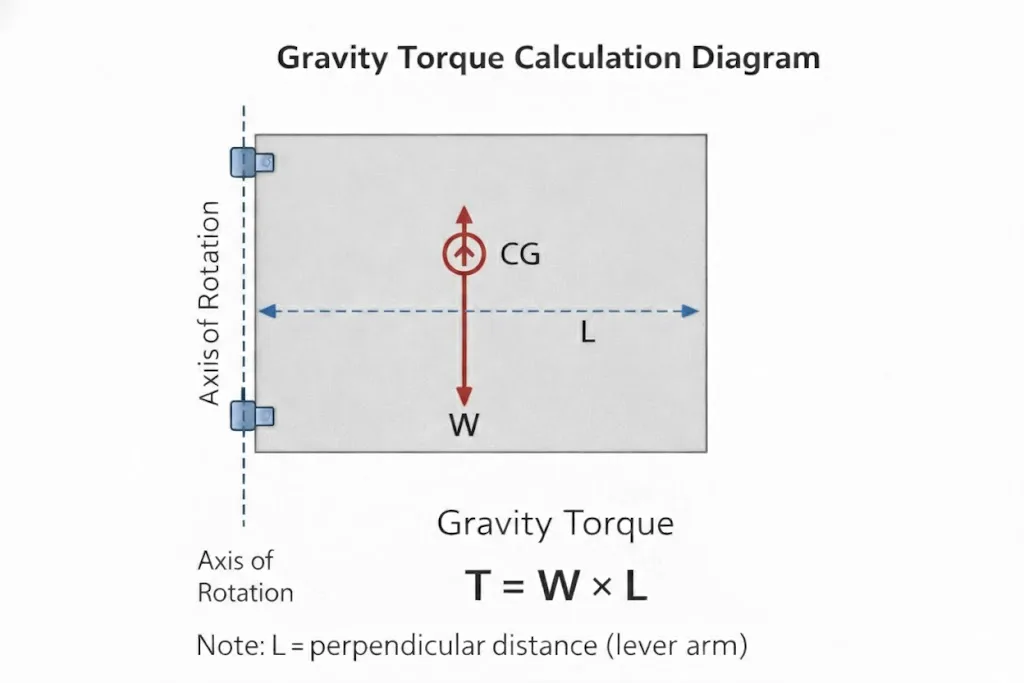

Para presupuestar el par, utilice el pensamiento a nivel de sistema:

- Par de gravedad ≈ Peso × Distancia del CG al eje de giro.

- Par disponible del sistema ≈ Par de la bisagra izquierda + par de la bisagra derecha (cuando se instala simétricamente).

Verifique siempre los márgenes utilizando muestras representativas y un conjunto de condiciones de ensayo claramente definidas (ángulo, velocidad, temperatura). De este modo se evitan las discrepancias entre los datos de laboratorio y de proveedor.

Cómo redactar unas especificaciones que sirvan tanto para la contratación como para la ingeniería

Una sólida especificación de bisagra de par de apriete es fácil de adquirir, fácil de inspeccionar y fácil de validar. Organice su documento en torno a cuatro bloques: emparejamiento y trazabilidad, par de apriete y dirección, condiciones de ensayo y registros, y vida útil/entorno/acabado.

Emparejamiento y trazabilidad

- Indique si se requieren pares coincidentes.

- Definir las normas de identificación/etiquetado de pares y los requisitos de separación de envases.

- Exigir al proveedor que revele el método de emparejamiento (binning, LH/RH mirroring o emparejamiento serie/registro).

Especificaciones de par y dirección

- Rango de par de una bisagra (N-m) y ángulo(s) de evaluación.

- Índice de coherencia de pares (límite ΔT o ventana de coincidencia) y método de evaluación.

- Par unidireccional frente a bidireccional; aclarar la orientación CW/CCW o LH/RH y los requisitos de marcado.

Condiciones de ensayo y requisitos de registro

- Rango de ángulos / puntos angulares.

- Velocidad y temperatura de ensayo (y cualquier requisito de estado de lubricación, si procede).

- Requisitos de registro: curva de par inicial o datos puntuales; añadir registros de etapas posteriores a la vida útil cuando sea necesario.

Vida, medio ambiente, protección y acabado

- Ciclo de vida: definir los ciclos objetivo y los criterios de fallo; utilizar un marco coherente para la clasificación por ciclos/desgaste/fricción/resistencia (cuando proceda, se puede hacer referencia a la norma ANSI/BHMA A156.1 como marco).

- Medio ambiente: seleccionar y documentar las pruebas ambientales y la severidad (familia IEC 60068 como biblioteca de métodos).

- Protección contra la penetración (si es necesaria): especificar el grado IP objetivo y el método de verificación (IEC 60529).

- Corrosión / acabado: defina la clase de corrosión y el método de verificación; aclare la duración de la exposición y el juicio de aprobado/no aprobado en su especificación en lugar de basarse únicamente en el lenguaje genérico de niebla salina.

Verificación de muestras (Muestra → Ciclo → Reanálisis → Registro)

Para que la verificación sea reproducible en todos los proveedores y laboratorios, estructura las pruebas como:

- Pruebe en montajes reales: utilizar cubiertas reales o accesorios equivalentes con rigidez y espaciado de bisagras representativos.

- Evaluación de ángulo fijo: registrar el tacto y la sujeción en puntos definidos (por ejemplo, 0°, 30°, 60°, 90°).

- Vuelva a realizar la prueba después de los ciclos: se centran en la deriva del par y el crecimiento de ΔT, no sólo en el cambio del par absoluto.

- Registrar indicadores estructurales: Las comprobaciones de desviación de orificios, cambio de separación y rigidez de paneles ayudan a evitar atribuir erróneamente los problemas estructurales al rendimiento de las bisagras.

Puntos de control de montaje y proceso

- Coherencia de la dirección: ejecutar la instalación LH/RH y CW/CCW según planos y marcas.

- Agujeros y ejes: evitar el montaje forzado; una coaxialidad deficiente puede crear tensiones internas y falsos síntomas de "desajuste de bisagra".

- Precarga / consistencia de fijación: normalizar el par y la secuencia de apriete; conservar los registros de control de las herramientas cuando sea necesario.

- Espaciado y rigidez: una mayor separación entre bisagras aumenta la sensibilidad a ΔT; evaluar la separación junto con la rigidez del panel y la estrategia de separación cosmética.

Preguntas frecuentes sobre bisagras dinamométricas

P1: ¿Cuál es la diferencia clave entre una pareja emparejada y dos unidades del mismo modelo?

Las parejas se centran en coherencia de pares y trazabilidad. Las bisagras del mismo modelo pueden tener una distribución de par/fricción más amplia. Los pares coincidentes suelen incluir cribado, agrupación, identificación y (a menudo) una mejor vinculación de los registros.

P2: ¿Pueden los ajustes de montaje "arreglar" las bisagras desajustadas?

El ajuste de tacto a corto plazo puede reducir las diferencias obvias, pero puede introducir tensiones estructurales previas y crear riesgos a largo plazo. La coherencia a largo plazo se consigue mejor haciendo converger la ventana de emparejamiento en la especificación y verificándola con un método repetible.

P3: ¿Tenemos que especificar CW/CCW o LH/RH?

Si la dirección de apertura o la dirección del par afectan al comportamiento de sujeción, debe aclarar la dirección y exigir marcas claras y trazabilidad para evitar errores de montaje.

P4: ¿Por qué cuestan más los pares emparejados?

La prima suele proceder de la gestión en fábrica del control, la agrupación, la identificación y la trazabilidad. A cambio, se suele obtener un mayor rendimiento de la producción, menos ajustes en línea y una vía de aceptación más controlable.

P5: ¿Cómo debemos redactar los requisitos de resistencia a la corrosión?

Defina un grado/clase de corrosión objetivo y vincúlelo a un método de verificación elegido; a continuación, establezca explícitamente la duración de la exposición y las normas de aprobado/no aprobado en su especificación. Evite dejar un "espacio de interpretación" que más tarde se convierta en disputas entre proveedores.

Conclusión

Las bisagras de par emparejado se especifican para controlar cinco riesgos del mundo real: (1) reducir la variabilidad del par izquierda-derecha que se hace evidente en las estructuras paralelas, (2) mejorar el equilibrio de la carga y reducir el riesgo de deformación estructural, (3) reducir el ruido y los roces estéticos provocados por el trasiego, (4) ralentizar el crecimiento de la desviación del par y la diferencia izquierda-derecha a lo largo de la vida útil, y (5) mejorar la coherencia del montaje y el rendimiento de la producción en serie. La estrategia de ejecución más eficaz consiste en redactar una especificación fácil de comprobar por el comprador: exigir la identificación por pares, definir los límites de par ΔT y de par ΔT de una sola bisagra en condiciones de ensayo claramente establecidas y realizar la verificación con datos registrados antes y después del ciclo.

Apéndice: Normas de referencia (agrupadas por finalidad)

Nota: Mantenga el cuerpo principal centrado en "qué comprar / cómo aceptar / cómo validar". Utilice este apéndice como biblioteca de ingeniería cuando redacte las especificaciones del proyecto y los planes de pruebas.

- Ciclo / desgaste / fricción / marco de resistencia: ANSI/BHMA A156.1

- Métodos ambientales (temperatura, calor húmedo, vibraciones, golpes): Serie IEC 60068

- Protección contra la penetración (polvo y agua): IEC 60529 (Código IP)

- Clasificación de la corrosión / lógica del hardware del edificio: EN 1670

- Referencias del método de niebla salina: ISO 9227; ASTM B117

- Referencias de durabilidad de las bisagras de muebles/gabinetes (contextos del eje vertical): EN 15570

- Clasificación de bisagras de un eje y contexto de durabilidad: ES 1935

- Calibración de la herramienta dinamométrica (si el control de la fijación es un requisito): ISO 6789-2

- Definición del contexto medioambiental de los vehículos pesados: SAE J1455

- Lenguaje de calidad / riesgo / cumplimiento (según corresponda a los programas de proveedores): ISO 9001:2015ISO 12100:2010; RoHS (2011/65/UE); REACH (CE) nº 1907/2006; CEI 60601-1 (contexto del sistema de productos sanitarios)