¿Por qué se oxidan las bisagras soldadas? Guía completa de prevención

Las bisagras soldadas son componentes esenciales en estructuras exteriores como puertas, vallas, cerramientos y armarios industriales. Sin embargo, la exposición constante a entornos adversos, como lluvia, humedad, niebla salina y contaminantes, las hace muy propensas a la corrosión. Para garantizar un rendimiento y una seguridad duraderos, es fundamental entender por qué se oxidan las bisagras soldadas antes de aprender a evitarlo.

¿Por qué se oxidan las bisagras soldadas? - Comprender las causas de la corrosión

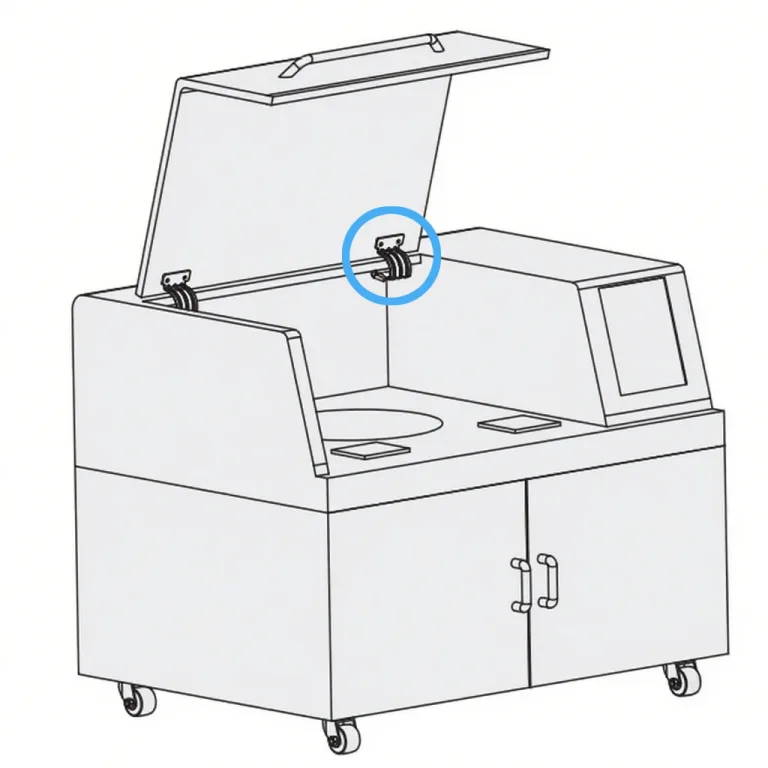

[fuente: Colores y textura superficial porosa del óxido]

Exposición continua a la humedad y al oxígeno

Cuando las bisagras metálicas se exponen a la humedad y al oxígeno durante periodos prolongados, se inician reacciones electroquímicas. Los átomos de hierro pierden electrones (se oxidan) y reaccionan con el oxígeno y el agua para formar óxido de hierro, conocido comúnmente como herrumbre. Este proceso se acelera en entornos con humedad o precipitaciones persistentes. [Fuente: Corrosión]

Lluvia ácida y contaminantes industriales

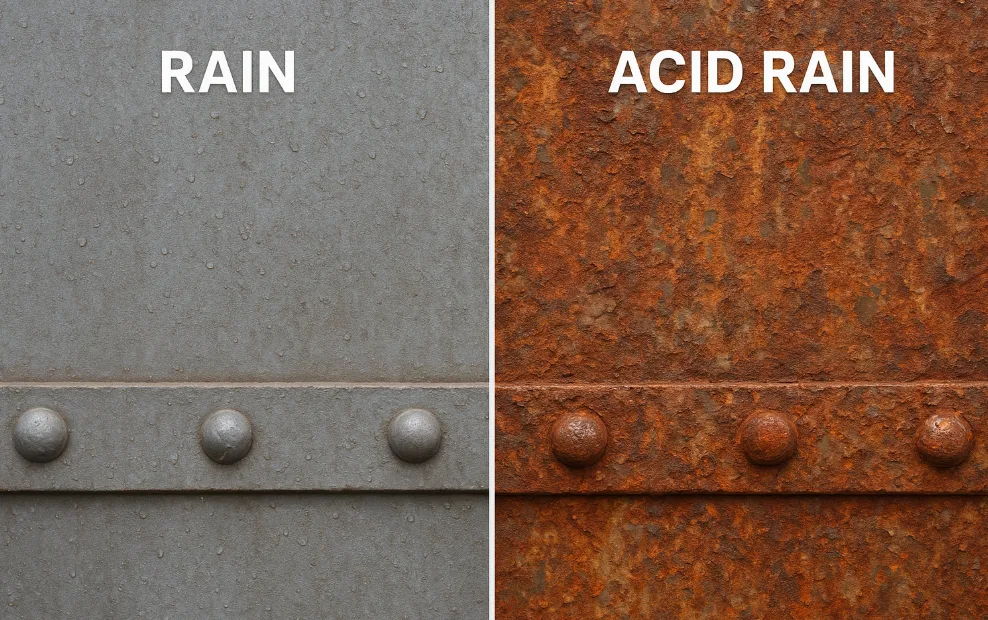

Imagen comparativa de la corrosión de superficies metálicas causada por la lluvia ácida en zonas industriales

El agua de lluvia de las zonas urbanas e industriales suele contener compuestos ácidos procedentes de los contaminantes atmosféricos. Esta agua ligeramente ácida acelera considerablemente la oxidación, lo que provoca una oxidación más profunda y rápida, especialmente en superficies de acero sin tratar.

Niebla salina y entornos costeros

En las regiones costeras, los iones de cloruro de la niebla salina penetran en la superficie metálica, alterando la película protectora de óxido y favoreciendo la corrosión por picaduras. Incluso las bisagras de acero inoxidable pueden desarrollar óxido localizado cuando se exponen al aire marino durante largos periodos.

Polvo, suciedad y humedad atrapada

La contaminación superficial, como el polvo y la suciedad, atrapa moléculas de agua en las superficies metálicas, creando microambientes donde se inicia la corrosión. Estas pequeñas bolsas de humedad se convierten en células electroquímicas que provocan manchas de óxido localizadas[fuente:Corrosión galvánica]

Fluctuaciones de temperatura y ciclos de congelación-descongelación

Los entornos exteriores experimentan frecuentes cambios de temperatura. La condensación se forma en las superficies metálicas durante el enfriamiento y, cuando se produce la congelación, crea microgrietas. Estas grietas se expanden durante la descongelación, permitiendo que la humedad penetre más profundamente y acelerando la corrosión.

Zonas soldadas: el punto débil de las bisagras de acero inoxidable

El propio proceso de soldadura es una fuente crítica de vulnerabilidad a la corrosión. El elevado calor altera la estructura cristalina del metal y destruye la capa de pasivación que normalmente protege el acero inoxidable.

La zona afectada por el calor (HAZ) alrededor de las soldaduras queda químicamente desprovisto de cromo, un elemento clave que proporciona resistencia a la corrosión, convirtiéndolo en el "punto caliente de corrosión" de la bisagra. Este daño localizado explica por qué incluso las bisagras soldadas de acero inoxidable pueden oxidarse en las costuras a pesar de su resistencia general a la corrosión[.ScienceDirect estudio sobre la corrosión de las soldaduras]

Selección de materiales adecuados resistentes al óxido

Acero inoxidable

El acero inoxidable resiste intrínsecamente la oxidación y la corrosión. En concreto, el acero inoxidable 316, que contiene molibdeno, resiste el agua salada y la corrosión química, por lo que es adecuado para entornos costeros o de alta humedad. Entre sus ventajas figuran su gran resistencia a la intemperie, su escaso mantenimiento y su aspecto moderno. Las desventajas son su coste más elevado y el estricto control del aporte de calor durante la soldadura para proteger la capa de pasivación.

Adecuado para: Instalaciones costeras, puertas residenciales o industriales de gama alta que requieren una prevención superior contra la oxidación.

Acero al carbono + revestimiento antioxidante

El acero al carbono y el hierro fundido ofrecen gran resistencia y bajo coste, por lo que son adecuados para aplicaciones pesadas. Sin embargo, son inherentemente propensos a la oxidación y requieren revestimientos protectores. Los métodos más comunes son el galvanizado en caliente o el recubrimiento en polvo para formar una capa de barrera.

Adecuado para: Puertas de plantas industriales, vallas de acero y otras aplicaciones que requieran gran resistencia y sensibilidad a los costes.

Acero galvanizado

El acero se recubre con una capa protectora de zinc mediante galvanizado en caliente o electrogalvanizado. El galvanizado en caliente produce una capa de zinc gruesa y resistente que prolonga considerablemente la vida útil (normalmente entre 20 y 50 años),[...Asociación Americana de Galvanizadores...] aunque la soldadura requiere la aplicación posterior de un revestimiento. Los revestimientos electrogalvanizados son más finos y tienen un acabado liso, por lo que ofrecen una buena protección inicial pero una durabilidad más corta.

Entre sus ventajas se incluyen una excelente resistencia a la oxidación y bajos costes a largo plazo; entre sus desventajas se incluyen la limitada uniformidad del revestimiento y la adaptabilidad de la soldadura. El galvanizado en caliente suele elegirse para puertas y vallas de exterior con el fin de lograr una mayor resistencia a la intemperie.

Aleación de aluminio

Las aleaciones de aluminio forman fácilmente películas de óxido estables que resisten la oxidación y ofrecen superficies ligeras y fáciles de mecanizar. Entre sus ventajas figuran su bajo peso propio y su resistencia a la corrosión; sus desventajas son su baja resistencia, su inadecuación para cargas pesadas y su susceptibilidad a la deformación en caso de grandes aperturas de puertas o impactos frecuentes. Las bisagras de aleación de aluminio suelen utilizarse en puertas decorativas o cerramientos de equipos. Para aumentar su durabilidad, suelen anodizarse o recubrirse de polvo.

Tratamiento de superficies y revestimientos protectores

Sistema de imprimación antioxidante + capa de acabado

Para proteger el acero se suele utilizar un sistema de dos o tres capas. En primer lugar, se aplica una imprimación rica en zinc o epoxi para proporcionar protección de ánodo de sacrificio y una función de barrera. Una capa intermedia de epoxi puede formar una barrera densa; por último, una capa superior de poliuretano resiste la exposición a los rayos UV y el desgaste mecánico. Este sistema multicapa maximiza el aislamiento frente a la entrada de humedad y oxígeno, prolongando la vida útil de la protección.

Recubrimiento en polvo

Los recubrimientos en polvo se adhieren electrostáticamente y se curan a altas temperaturas para formar una película uniforme y altamente adhesiva. Los recubrimientos en polvo aplicados correctamente pueden soportar condiciones exteriores durante aproximadamente 20 años sin necesidad de repintado. En comparación con la pintura líquida, los recubrimientos en polvo son más gruesos y densos, por lo que ofrecen una mayor resistencia al rayado y al pelado, al tiempo que aíslan a largo plazo de la humedad y los productos químicos. En consecuencia, el recubrimiento en polvo se aplica habitualmente a superficies de bisagras de acero al carbono y galvanizadas con fines decorativos y anticorrosión.

Metalizado

Entre los revestimientos decorativos habituales se encuentran el cromo y el níquel galvánicos, que realzan el brillo y proporcionan una prevención inicial contra la oxidación. Sin embargo, estos revestimientos son extremadamente finos y no ofrecen suficiente resistencia al desgaste ni protección contra la corrosión a largo plazo. La galvanoplastia se utiliza principalmente en aplicaciones con elevados requisitos decorativos y cargas ligeras, que requieren un mantenimiento frecuente para mantener la resistencia a la corrosión.

Protección de la zona de soldadura

La soldadura genera cascarilla y óxido afectado por el calor, ya que el proceso a alta temperatura interrumpe la película antioxidante del acero. Por lo tanto, los óxidos deben eliminarse inmediatamente después de soldar, las soldaduras deben alisarse y debe aplicarse rápidamente una imprimación inhibidora de la oxidación. Una vez curada la imprimación, la aplicación de una capa de acabado sella eficazmente la soldadura. Cuando sea posible, las soldaduras de acero inoxidable pueden someterse a decapado ácido y pasivación para restaurar su película pasiva resistente a la corrosión. Estas medidas crean una barrera protectora cerca de las soldaduras, impidiendo la propagación de la corrosión.[Guía del Instituto del Níquel]

Nuevas tecnologías de revestimiento

En los últimos años se han producido innovaciones como los revestimientos anticorrosión autorreparadores (que contienen microcápsulas reparadoras) y los nanorrevestimientos cerámicos. Estos revestimientos se autorreparan cuando se agrietan o dañan, o proporcionan una dureza ultraelevada, mejorando significativamente la resistencia a la corrosión y al desgaste. Actualmente, estos revestimientos de alta tecnología se utilizan sobre todo en equipos de gama alta en entornos difíciles, pero conllevan costes más elevados. A medida que la tecnología madure, en el futuro tendrá una aplicación más amplia en la protección de bisagras.

Detalles anticorrosión durante la instalación

Preparación previa a la soldadura

Antes de soldar, elimine completamente el aceite, el óxido y la humedad de la zona de unión. Esmerile la superficie hasta conseguir un acabado liso y asegúrese de que esté limpia para facilitar la fusión completa entre el metal de soldadura y el material base. Una superficie de soldadura libre de contaminación minimiza los defectos y reduce el riesgo de corrosión futura.

Ángulo de soldadura y posicionamiento

Al instalar bisagras soldadas, evite crear planos horizontales en la hoja de la bisagra donde pueda acumularse el agua. Incline ligeramente la hoja para facilitar el drenaje. Al mismo tiempo, evite soldar en puntos bajos de los marcos de las puertas propensos a la acumulación de agua. Un diseño de configuración adecuado permite que el agua de lluvia fluya rápidamente, reduciendo el contacto prolongado con el agua en las juntas que corroe el metal.

Tratamiento posterior a la soldadura

Inmediatamente después de soldar, esmerilar la soldadura para eliminar salpicaduras y cascarilla, y limpiar a fondo la superficie de soldadura. Aplique imprimación antioxidante inmediatamente después de la limpieza y cúrela en un horno. Si es necesario, selle la soldadura aplicando sellador o aceite antioxidante a lo largo de los bordes. Esto aísla la soldadura del contacto con el aire, evitando la corrosión prematura en la zona soldada.

Diseño de drenaje y ventilación

Para permitir que las bisagras "respiren", instale orificios de drenaje o pequeños huecos en los puntos críticos de las bisagras o los paneles de las puertas durante la instalación para facilitar la salida natural de la humedad. En zonas expuestas a la lluvia, considere la posibilidad de añadir protectores contra la lluvia o dispositivos similares. Y lo que es más importante, asegure un drenaje suave alrededor del lugar de instalación para evitar la acumulación de agua, ya que el agua estancada prolongada acelera la corrosión de las bisagras.

Mantenimiento posterior a la instalación y técnicas de eliminación del óxido

Inspección y limpieza periódicas

Compruebe periódicamente si las superficies de las bisagras presentan manchas de óxido, grietas o revestimientos descascarillados. Utilice un limpiador neutro y un paño suave o un cepillo para eliminar el polvo, los depósitos de sal y otros contaminantes. Para manchas de óxido menores, lije suavemente la superficie con papel de lija de grano fino o un cepillo de alambre, y luego limpie con un paño seco. Tras la limpieza, aplique inhibidor de óxido o aceite antioxidante a la superficie de la bisagra para mantener una fina película protectora sobre el metal. En las zonas con revestimientos descascarillados o pérdida localizada de pintura, retoque rápidamente con pintura antioxidante para evitar que la corrosión se extienda.

Lubricación y mantenimiento del aceite antioxidante

Utilice grasa lubricante especializada en las piezas móviles para mantener la lubricación, reducir el desgaste y evitar la oxidación. Se recomiendan los lubricantes sintéticos resistentes al agua y a los aerosoles de sal, como la grasa a base de litio o los aerosoles lubricantes que contienen PTFE (teflón). Éstos forman una barrera impermeable duradera en los pasadores de las bisagras y componentes similares, aislando eficazmente el aire y la humedad para retrasar la oxidación del metal. Limpie el exceso de grasa inmediatamente después de la lubricación para evitar la adherencia de polvo.

Métodos de eliminación del óxido

Para las manchas de óxido superficiales, las zonas ligeramente oxidadas pueden lijarse a fondo con papel de lija o un cepillo de alambre. Tras eliminar el polvo, aplique imprimación o inhibidor de óxido para restaurar la capa protectora. Para el óxido severo que causa la corrosión profunda, utilice removedores químicos de óxido o convertidores de óxido para transformar el óxido en compuestos estables antes de volver a pintar. Aplique siempre un revestimiento antioxidante después del tratamiento.

Prevención del rebrote de óxido

Mantenga secas las bisagras reparadas, evitando la inmersión prolongada o la exposición a la humedad. Después de transiciones estacionales o tiempo húmedo, seque rápidamente las bisagras con un paño e inspeccione en busca de nuevas manchas de óxido. Los retoques periódicos son cruciales para preservar el revestimiento protector: realice inspecciones exhaustivas y repintes necesarios cada 1-2 años en las superficies expuestas. Las medidas preventivas siempre tienen más peso que las correctivas.

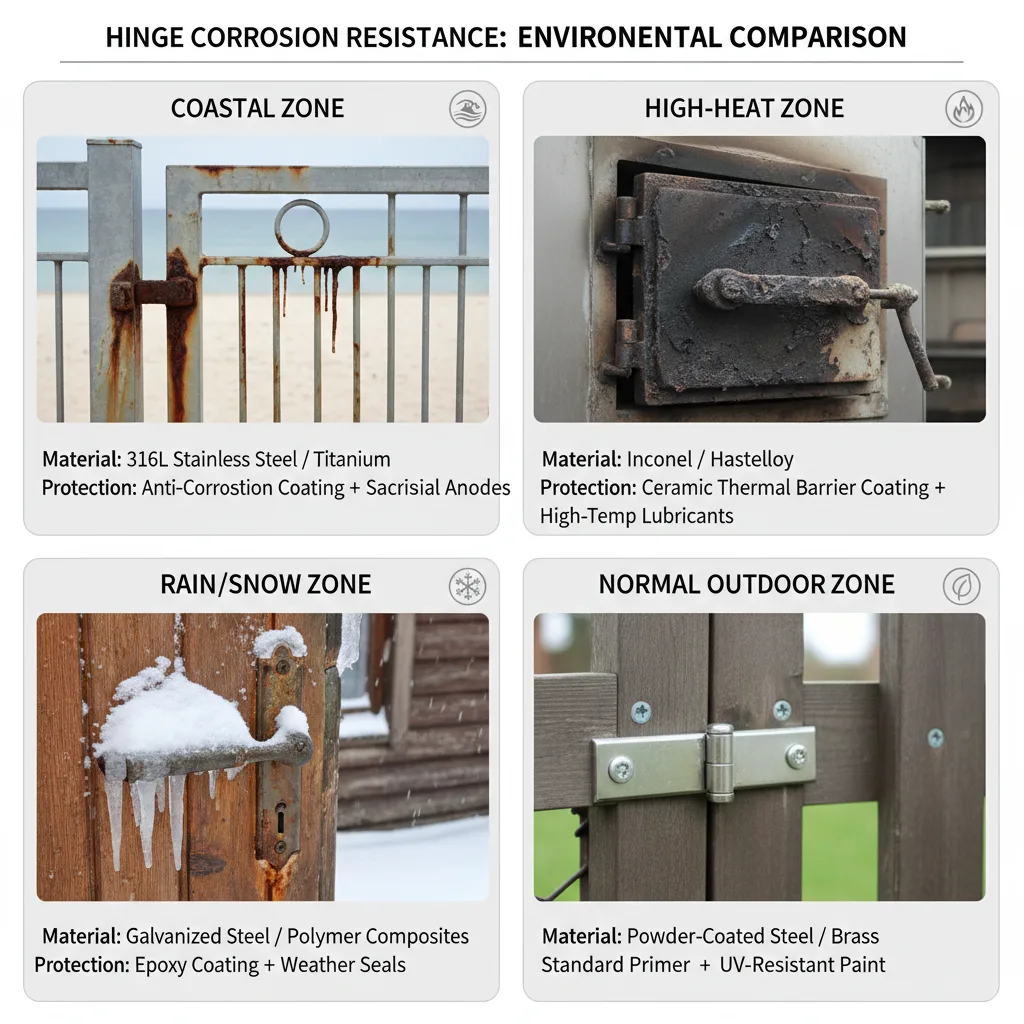

Recomendaciones para prevenir la oxidación en distintos entornos

Recomendaciones para prevenir la oxidación en distintos entornos

Zonas costeras

El alto contenido de sal en el aire provoca una fuerte corrosión. Dé prioridad a las bisagras de acero inoxidable 316 o superior, con soldaduras selladas y superficies repintadas. El acero inoxidable 316 contiene molibdeno, que mejora significativamente la resistencia a la corrosión por cloruros. Mantenga las superficies de las bisagras sin juntas y lubríquelas regularmente para evitar la penetración de niebla salina.

Entornos de alta temperatura

Las temperaturas elevadas aceleran la degradación de los revestimientos y pueden hacer que se descascarillen. Opte por materiales o revestimientos resistentes al calor, como bisagras de acero con revestimientos en polvo para altas temperaturas o acabados por pulverización. Evite los recubrimientos galvanizados estándar: el zinc se oxida y funde a altas temperaturas, perdiendo su función protectora. Para temperaturas extremas, considere bisagras fabricadas con aleaciones especializadas (por ejemplo, acero inoxidable para altas temperaturas, aleaciones de cromo y silicio) combinadas con lubricantes resistentes al calor.

Regiones de lluvia y nieve

Estas zonas se enfrentan con frecuencia a la nieve derretida y la sal de las carreteras. Una solución habitual combina bisagras de acero galvanizado en caliente con revestimientos de epoxi/poliuretano, complementados con lubricación periódica por pulverización. El revestimiento de zinc se sacrifica para proteger el acero, mientras que el revestimiento sella el agua de lluvia; la grasa lubricante evita el contacto directo del metal con el agua acumulada. Inspeccione la integridad del revestimiento cada 6-12 meses y vuelva a aplicar pintura antioxidante cuando sea necesario. Limpie y engrase las bisagras durante el deshielo primaveral.

Vallas/portones exteriores

Las bisagras soldadas de acero al carbono son las más comunes. Asegúrese de que la soldadura es de calidad y aplique un recubrimiento en polvo o galvanizado. Combinar el recubrimiento en polvo con la galvanización proporciona una doble protección. Para puertas de seguridad críticas, las bisagras de aleación fundida con cubiertas impermeables mejoran la solidez y la resistencia a la intemperie. Durante la instalación, asegúrese de que haya suficiente espacio de drenaje entre las bisagras y el suelo para evitar que el agua de lluvia vuelva a entrar en la puerta.[Sistemas dúplex AISC PDF]

Resumen: Prevención sistemática de la oxidación, desde la selección de materiales hasta el mantenimiento

En resumen, la prevención de la oxidación de las bisagras soldadas para exteriores es una tarea sistemática que requiere medidas integrales, desde la selección de materiales hasta el mantenimiento rutinario. Elija materiales resistentes a la corrosión o aplique revestimientos protectores más gruesos; controle el aporte de calor durante la soldadura y aplique revestimientos protectores después; garantice un drenaje y sellado adecuados durante la instalación; realice una limpieza, repintado y lubricación regulares durante el uso. Más vale prevenir que curar: Diseñar con antelación revestimientos protectores resistentes y programas de mantenimiento prolonga considerablemente la vida útil de las bisagras y evita los riesgos estructurales causados por el óxido. Se aconseja a los lectores que elaboren planes de prevención de la oxidación adaptados a sus entornos específicos y que realicen inspecciones y tareas de mantenimiento periódicas para anticiparse a posibles problemas.

PREGUNTAS FRECUENTES

P1: ¿Las bisagras soldadas de acero inoxidable deben protegerse contra la oxidación?

Sí. Aunque el acero inoxidable resiste la corrosión, las altas temperaturas de la soldadura pueden dañar su capa de pasivación superficial, comprometiendo la resistencia a la oxidación de las soldaduras y las zonas circundantes. Por lo tanto, incluso las bisagras de acero inoxidable deben someterse a una limpieza de la soldadura, decapado ácido y pasivación, o aplicación de un revestimiento antioxidante después de la soldadura para restaurar la resistencia a la corrosión.

P2: ¿Con qué frecuencia deben repintarse las bisagras de exterior?

Realice una inspección exhaustiva cada 1-2 años para determinar si es necesario repintar. Se requieren comprobaciones y mantenimiento más frecuentes en entornos más duros (por ejemplo, zonas costeras o regiones con fuertes lluvias/nieve). Por lo general, inspeccione los revestimientos de las bisagras cada 12-18 meses en busca de grietas o desconchados, y repárelos con prontitud. La observación a largo plazo ayudará a determinar el ciclo de mantenimiento óptimo.

P3: ¿Se pueden reparar las manchas de óxido una vez que aparecen?

El óxido menor puede tratarse lijando y aplicando pintura inhibidora del óxido. En primer lugar, elimine el óxido superficial con papel de lija o un cepillo de alambre y, a continuación, selle la zona con barniz o inhibidor de óxido. Si el óxido severo ha comprometido la estructura de la bisagra, sustitúyala rápidamente para evitar daños mayores.

P4: ¿Qué aceite antioxidante es mejor para exteriores?

Se recomiendan los lubricantes sintéticos resistentes al agua. Algunos ejemplos son las grasas a base de litio o los aerosoles lubricantes que contienen PTFE (teflón). Éstos forman una película de aceite estable en las superficies de las bisagras, impidiendo el contacto directo entre la humedad/sal y el metal para retrasar eficazmente la corrosión.

Más información sobre problemas comunes de las bisagras soldadas y soluciones rápidas