Selección de bisagras de torsión para dispositivos médicos: 3 casos de fallo y soluciones

La selección de la bisagra de torsión adecuada es un paso fundamental, aunque a menudo pasado por alto, en el diseño de equipos médicos y de laboratorio fiables. Ya sea para la tapa de una centrifugadora o para un monitor médico, la bisagra adecuada garantiza la seguridad y la ergonomía. Sin embargo, seleccionar la especificación incorrecta puede provocar corrosión, desviación y fallos costosos. Este artículo analiza tres casos reales de fallos para orientar a los ingenieros en la optimización de los diseños de bisagras de torsión médicas según las normas IEC y ASTM.

Corrosión química que provoca el agarrotamiento y la fractura de las bisagras

Descripción del fallo

Se entregó a los departamentos de patología de los hospitales una centrifugadora refrigerada de sobremesa de alta velocidad de marca. Tras 6 meses de uso, los clientes comunicaron quejas generalizadas.

Problema observado: La tapa se volvió difícil de abrir y se necesitaron las dos manos para levantarla. Las mediciones sobre el terreno mostraron que la fuerza de accionamiento superaba los 50 N.

Resultados de la inspección: El desmontaje reveló óxido marrón rojizo visible y picaduras en el bisagra eje. Las placas de fricción internas se habían pegado debido a la expansión del óxido. En algunas unidades, los ejes de las bisagras se fracturaron durante la apertura forzada.

Análisis de las causas

A. Evaluación medioambiental insuficiente (entorno químico)

El equipo de diseño sólo tuvo en cuenta las condiciones de "uso en interiores" (25 °C, 50% HR). Sin embargo, los entornos médicos reales implican una exposición diaria a productos químicos agresivos para el control de infecciones:

- Hipoclorito sódico (lejía): Altamente corrosivo, capaz de provocar una rápida corrosión por picadura en metales estándar.

- Peróxido de hidrógeno: Fuerte agente oxidante.

- 75% etanol y compuestos de amonio cuaternario.

B. Selección incorrecta del material

El diseño original utilizaba acero inoxidable SUS430 o acero al carbono zincado.

- SUS430: Carece de níquel, por lo que es poco resistente a los iones cloruro de la lejía.

- Acero al carbono cincado: El revestimiento de sacrificio se desgasta por la fricción, lo que provoca una rápida oxidación del sustrato.

Soluciones técnicas y normas de aplicación

Mejora de la calidad del material

Para los entornos que contienen cloruros (lejía), el acero inoxidable genérico es insuficiente.

Requisito: Utilice SUS316 / 316L (UNS S31600) acero inoxidable austenítico. Su contenido en molibdeno mejora significativamente la resistencia a la corrosión por picaduras.

Norma de referencia: ASTM A276.

Pasivación superficial

Acción: Realizar decapado ácido y pasivado para eliminar el hierro libre.

Verificación: Prueba según ASTM A967 para garantizar una capa densa de óxido de cromo.

Error de cálculo del par que provoca la desviación de la tapa (efecto "cabeceo")

Descripción del fallo

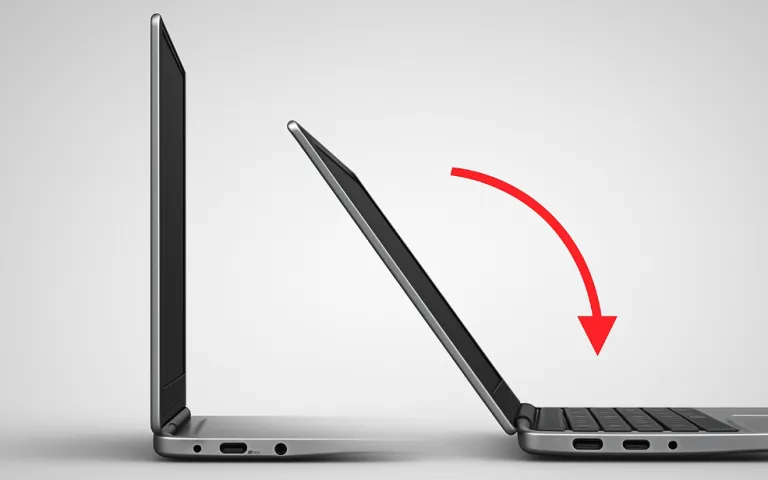

Un nuevo monitor médico portátil con pantalla gran angular inclinable.

Problema observado: Con ángulos de apertura pequeños (30°-45°), la pantalla no podía mantener la posición y se cerraba lentamente.

Riesgo: Viola IEC 60601-1 Cláusula 9.4 (Peligros de inestabilidad) requisitos y crea un peligro de pellizco.

Análisis de las causas

A. Modelo de cálculo excesivamente simplificado

Los ingenieros asumieron que el centro de gravedad (CG) estaba en el centro geométrico. En realidad, los componentes internos (baterías, disipadores de calor) desplazaban el CG hacia fuera, aumentando el brazo de momento efectivo.

B. Ignorar la tolerancia de fabricación

El ingeniero seleccionó una bisagra con un par nominal que coincidía exactamente con la carga calculada (relación 1:1). Dada la tolerancia industrial de ±10%, una bisagra en el límite inferior no soportó la carga.

Medidas correctoras y procedimiento de cálculo

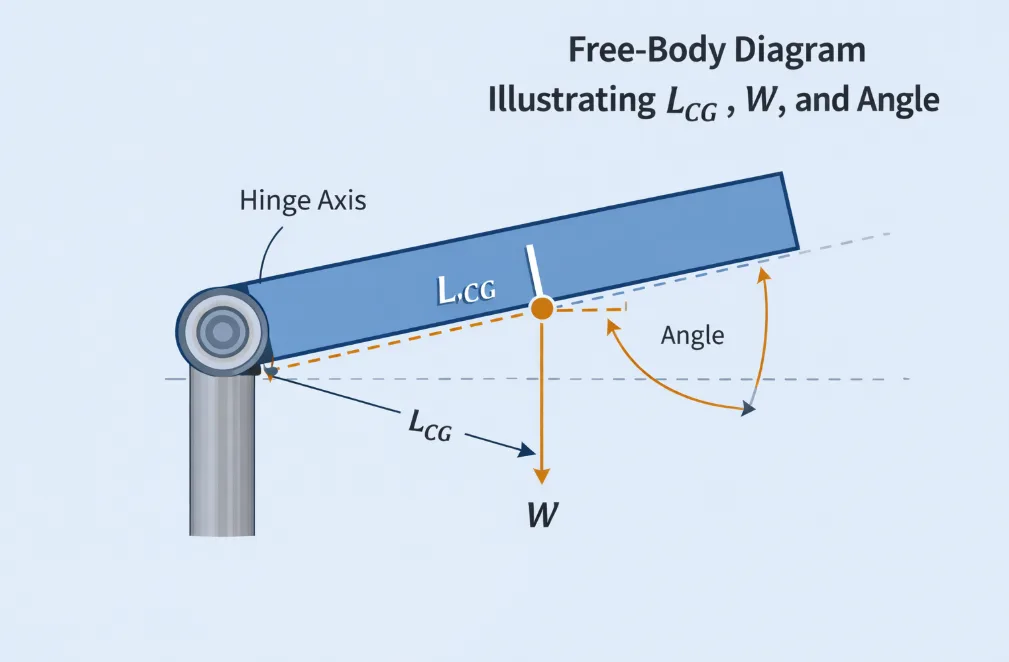

Utilice una fórmula de par precisa

Calcule el par basándose en el centro de gravedad real (CG) en lugar de sólo en el centro geométrico.

Fórmula: Par (T) = L(cg) x W x 0,5 x cos(Ángulo)

Dónde:

- L(cg): Distancia del eje de la bisagra al centro de gravedad real.

- W: Peso total de la tapa/pantalla.

- Ángulo: El ángulo de la tapa con respecto al plano horizontal.

- 0.5: Coeficiente que supone una configuración estándar de doble bisagra en la que la carga se reparte por igual. (Nota: Para diseños de bisagra única, elimine este coeficiente).

(Fórmula de referencia: Basada en principios estándar de equilibrio estático, por ejemplo, Shigley's Mechanical Engineering Design)

Aplique un factor de seguridad (margen de seguridad)

- Recomendado: 1,2 (margen 20%).

- Nota: Esto cubre las tolerancias de fabricación y el desgaste menor sin inducir una relajación excesiva de la tensión.

Par asimétrico

Seleccione bisagras con un par de apertura menor (por ejemplo, 1,5 N-m) y un par de cierre mayor (por ejemplo, 2,5 N-m) para mejorar la ergonomía.

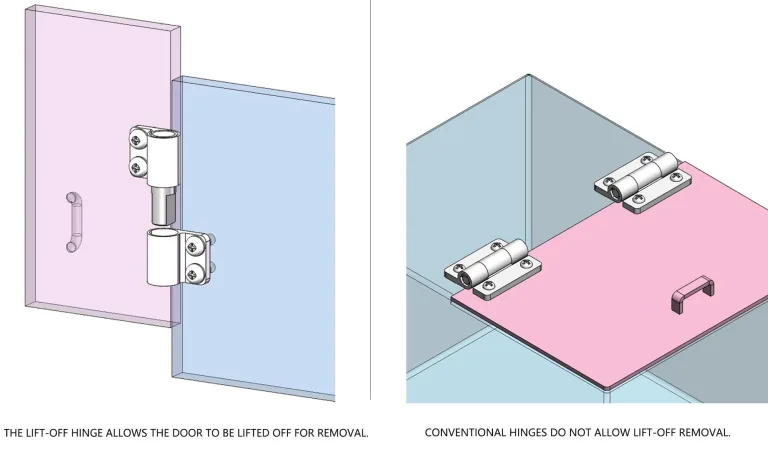

Fallos de amortiguación durante el ciclo de vida del producto

Descripción del fallo

La puerta de acceso a un analizador PCR falló después de un año de uso. Los informes de campo indicaron una pérdida completa de la capacidad de retención.

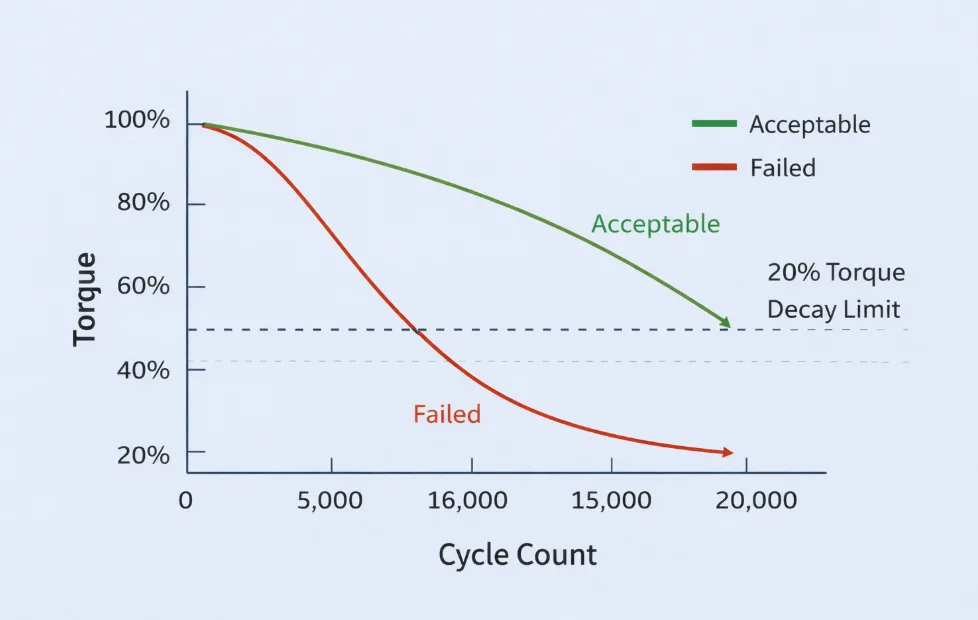

Datos: Las mediciones de par en las unidades devueltas mostraron un descenso de 2,5 N-m a <0,5 N-m después de aproximadamente 15.000 ciclos.

Análisis de las causas

A. Pruebas aceleradas no válidas (el mito de las "60 RPM")

El fabricante probó la vida útil de la bisagra utilizando un motor que funcionaba a 60 RPM para ahorrar tiempo.

La física: La rotación a alta velocidad genera un calor por fricción que no se puede disipar. Esto reduce temporalmente la viscosidad de la grasa, ocultando posibles problemas de desgaste. La bisagra superó la prueba de laboratorio, pero falló en el mundo real (funcionamiento manual a ~5-10 RPM).

B. Degradación de la grasa

El calor generado o la temperatura ambiental hacían que la grasa se carbonizara o migrara, provocando abrasión metal sobre metal.

Soluciones y normas de validación

Pruebas realistas del ciclo de vida

Requisito: Limitar la velocidad de prueba a 5-10 RPM para simular la operación humana y evitar la acumulación térmica.

Objetivo: Demostrar más de 20.000 ciclos con un decaimiento del par <20%.

Estabilidad térmica

Grasa: Garantizar un rango funcional de -20°C a 80°C.

Norma: ASTM D217 para la consistencia de la grasa.

Lista de comprobación para la selección de ingenieros

- Cálculo de la carga: ¿Calculado en función del centro de gravedad, no del centro geométrico?

- Factor de seguridad: ¿Ha aplicado un margen de 20% (evitando márgenes excesivos como 50% para evitar la relajación de tensiones)?

- Material: ¿Especificado SUS316 si se expone a lejía/cloruros?

- Protocolo de prueba: ¿Se ha verificado que las pruebas de vida útil se han realizado a baja velocidad (<10 RPM)?

- Conformidad: ¿El lubricante cumple la norma ISO 10993 (biocompatibilidad)?

PREGUNTAS FRECUENTES

P1: ¿Debo utilizar un factor de seguridad 50% para estar seguro?

R: No. Aunque es necesario un margen, un factor de seguridad excesivo (por ejemplo, 50%) aumenta la tensión inicial en los materiales de la bisagra. Una tensión inicial elevada acelera la fluencia del material (relajación de tensiones). Además, las temperaturas elevadas exponencializan este efecto tras la Ecuación de Arrhenius. Por lo tanto, un margen de 10%-20% es óptimo para equilibrar la fiabilidad y la longevidad del material.

P2: ¿Por qué ha fallado mi bisagra a pesar de haber superado la prueba de vida útil del proveedor?

R: Compruebe la velocidad de la prueba. Muchos proveedores utilizan motores de alta velocidad (por ejemplo, 60 RPM) para acelerar la prueba. Esto crea calor por fricción que lubrica artificialmente el sistema, ocultando el desgaste. El funcionamiento manual en el mundo real es mucho más lento y duro para las superficies de fricción.

P3: ¿Cómo puedo evitar la oxidación en un entorno de sala limpia?

R: Utilice acero inoxidable SUS316 y asegúrese de que la superficie está pasivada (ASTM A967). Evite por completo el acero al carbono, aunque esté chapado, ya que el chapado acabará desgastándose.

P4: ¿Cuál es la diferencia entre par estático y dinámico?

R: El par estático es la fuerza que inicia el movimiento; el dinámico es la fuerza que lo mantiene en movimiento. Una bisagra de calidad minimiza la diferencia (pegajosidad) para proporcionar una sensación sedosa de primera calidad.

Conclusión: La fiabilidad se basa en el detalle

La fiabilidad de los equipos médicos no se basa en el azar, sino en un disciplinado cálculo de ingeniería y en el estricto cumplimiento de las normas.

El proceso de selección correcto sigue esta lógica:

- Analizar las condiciones: Exposición química (elija SUS316) y Uso (prueba a velocidades humanas).

- Calcular parámetros: CG preciso y factor de seguridad razonable (20%).

- Verificar el cumplimiento: Materiales de la FDA y normas ISO.

La selección previa de materiales y las pruebas de validación adecuadas son las formas más eficaces de reducir el coste total de propiedad (TCO) a lo largo del ciclo de vida del producto.