Sélection des charnières à couple pour les dispositifs médicaux : 3 cas de défaillance et solutions

Le choix d'une charnière dynamométrique appropriée est une étape critique, mais souvent négligée, dans la conception d'équipements médicaux et de laboratoire fiables. Qu'il s'agisse d'un couvercle de centrifugeuse ou d'un moniteur médical, la bonne charnière garantit la sécurité et l'ergonomie. Cependant, le choix d'une mauvaise spécification peut entraîner la corrosion, la dérive et des défaillances coûteuses. Cet article analyse trois cas réels de défaillance afin de guider les ingénieurs dans l'optimisation de la conception des charnières de couple médical conformément aux normes IEC et ASTM.

Corrosion chimique entraînant le grippage et la rupture de la charnière

Description de la défaillance

Une centrifugeuse réfrigérée à grande vitesse de marque a été livrée aux services de pathologie des hôpitaux. Après six mois d'utilisation, les clients ont fait part de nombreuses plaintes.

Problème observé : Le couvercle est devenu difficile à ouvrir et a dû être soulevé à deux mains. Les mesures effectuées sur le terrain ont montré que la force d'actionnement dépassait 50 N.

Résultats de l'inspection : Le démontage a révélé la présence de rouille brun-rouge et de piqûres visibles au niveau de l'embouchure de l'embouchure. charnière arbre. Les plaques de frottement internes se sont collées les unes aux autres en raison de l'expansion de l'oxyde. Dans certaines unités, les arbres de charnière se sont rompus lors de l'ouverture forcée.

Analyse des causes profondes

A. Évaluation environnementale insuffisante (environnement chimique)

L'équipe de conception n'a pris en compte que les conditions d'utilisation en intérieur (25°C, 50% RH). Cependant, les environnements médicaux réels impliquent une exposition quotidienne à produits chimiques agressifs pour le contrôle des infections:

- Hypochlorite de sodium (eau de Javel) : Hautement corrosif, capable de provoquer une corrosion rapide par piqûres sur les métaux standard.

- Peroxyde d'hydrogène : Agent oxydant puissant.

- 75% éthanol et composés d'ammonium quaternaire.

B. Mauvaise sélection des matériaux

La conception originale utilisait de l'acier inoxydable SUS430 ou de l'acier au carbone zingué.

- SUS430 : Manque de nickel, d'où une faible résistance aux ions chlorure présents dans l'eau de Javel.

- Acier au carbone zingué : Le revêtement sacrificiel s'use sous l'effet de la friction, ce qui entraîne une oxydation rapide du substrat.

Solutions techniques et normes de mise en œuvre

Amélioration de la qualité des matériaux

Pour les environnements contenant des chlorures (eau de Javel), l'acier inoxydable générique est insuffisant.

Exigence : Utilisation SUS316 / 316L (UNS S31600) acier inoxydable austénitique. Sa teneur en molybdène améliore considérablement la résistance à la corrosion par piqûres.

Norme de référence : ASTM A276.

Passivation de surface

Mesures à prendre : Effectuer un décapage à l'acide et une passivation pour éliminer le fer libre.

Vérification : Essai selon la norme ASTM A967 pour assurer une couche dense d'oxyde de chrome.

Mauvais calcul du couple entraînant une dérive de la paupière (effet de "hochement de tête")

Description de la défaillance

Un nouveau moniteur médical portable est doté d'un écran grand angle inclinable.

Problème observé : Aux petits angles d'ouverture (30°-45°), l'écran ne pouvait pas rester en place et se refermait lentement.

Risque : Violations IEC 60601-1 Clause 9.4 (Risques d'instabilité) et crée un risque de pincement.

Analyse des causes profondes

A. Modèle de calcul simplifié à l'extrême

Les ingénieurs ont supposé que le centre de gravité (CG) se trouvait au centre géométrique. En réalité, les composants internes (batteries, dissipateurs thermiques) déplaçaient le CG vers l'extérieur, augmentant ainsi le bras de levier effectif.

B. Ignorer la tolérance de fabrication

L'ingénieur a choisi une charnière dont le couple nominal correspond exactement à la charge calculée (rapport 1:1). Compte tenu de la tolérance industrielle de ±10%, une charnière située à la limite inférieure n'a pas pu supporter la charge.

Actions correctives et procédure de calcul

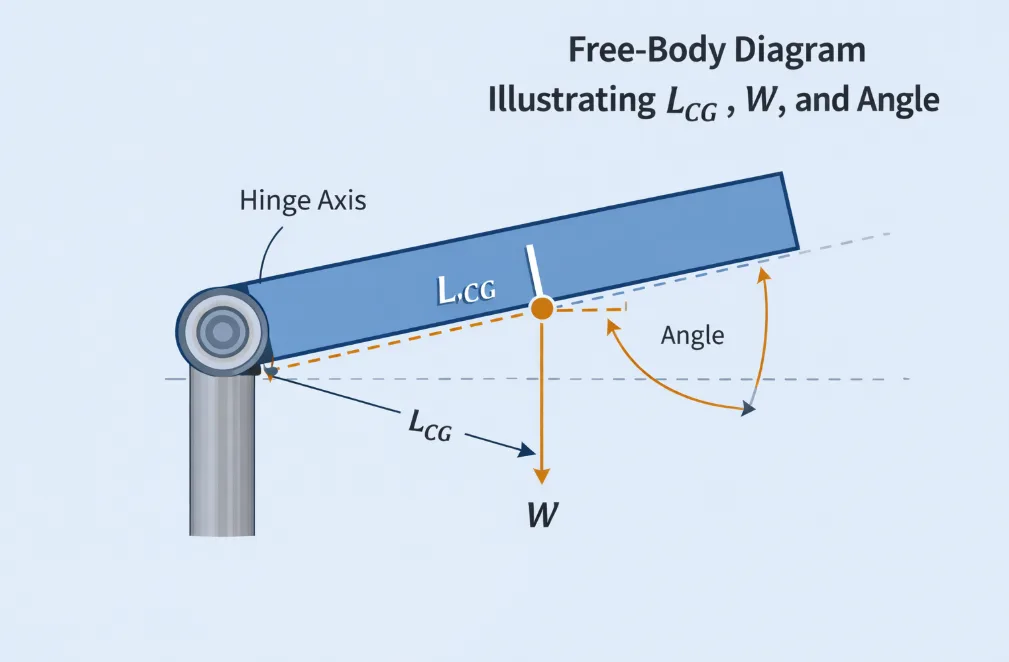

Utiliser une formule de couple précise

Calculer le couple en fonction du centre de gravité réel (CG) plutôt que du centre géométrique.

Formule : Couple (T) = L(cg) x W x 0,5 x cos(Angle)

Où ?

- L(cg) : Distance entre l'axe de la charnière et le centre de gravité réel.

- W : Poids total du couvercle/écran.

- Angle : L'angle du couvercle par rapport au plan horizontal.

- 0.5: Coefficient supposant une configuration standard à deux charnières où la charge est répartie de manière égale. (Remarque : pour les configurations à une seule charnière, supprimer ce coefficient).

(Référence de la formule : Basée sur les principes standards d'équilibre statique, par exemple, Shigley's Mechanical Engineering Design)

Appliquer un facteur de sécurité (marge de sécurité)

- Recommandé : 1,2 (marge 20%).

- Note : Ceci couvre les tolérances de fabrication et l'usure mineure sans induire un relâchement excessif des contraintes.

Couple asymétrique

Choisissez des charnières avec un couple d'ouverture plus faible (par exemple, 1,5 N-m) et un couple de fermeture plus élevé (par exemple, 2,5 N-m) pour améliorer l'ergonomie.

Défaillance de l'amortissement au cours du cycle de vie du produit

Description de la défaillance

La porte d'accès d'un analyseur PCR est tombée en panne après un an d'utilisation. Les rapports de terrain ont fait état d'une perte totale de la capacité de rétention.

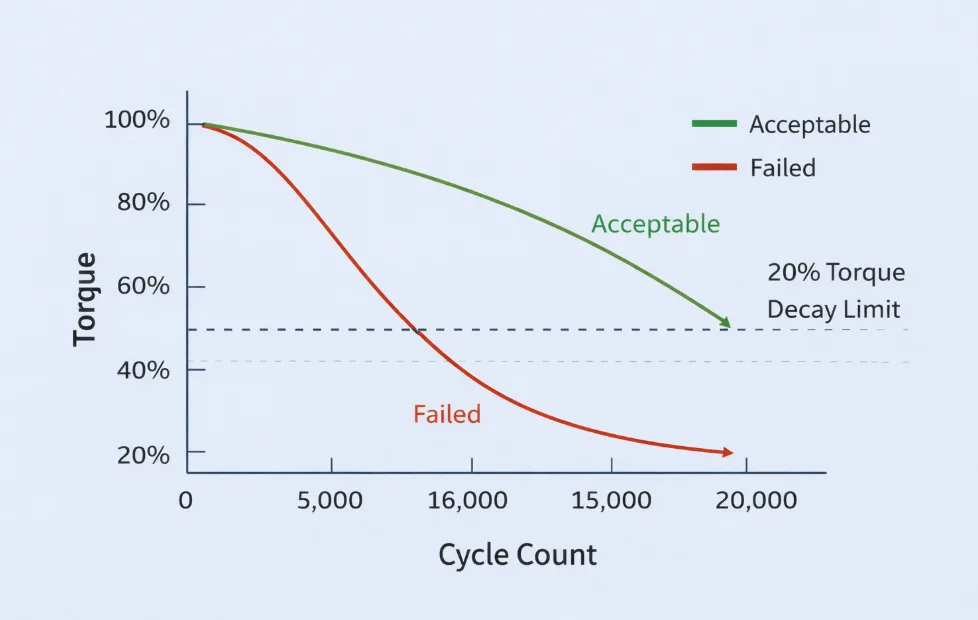

Données : Les mesures de couple effectuées sur les unités renvoyées ont montré une baisse par rapport à l'année précédente. 2,5 N-m à <0,5 N-m après environ 15 000 cycles.

Analyse des causes profondes

A. Essais accélérés non valides (le mythe des "60 tours par minute")

Le fabricant a testé la durée de vie des charnières en utilisant un moteur tournant à 60 tours par minute pour gagner du temps.

Physique : La rotation à grande vitesse génère une chaleur de friction qui ne peut pas se dissiper. Cela réduit temporairement la viscosité de la graisse, masquant ainsi les problèmes d'usure potentiels. La charnière a réussi le test en laboratoire mais a échoué dans le monde réel (fonctionnement manuel à ~5-10 RPM).

B. Dégradation des graisses

La chaleur générée ou la température ambiante a provoqué la carbonisation ou la migration de la graisse, ce qui a entraîné une abrasion métal sur métal.

Solutions et normes de validation

Tests réalistes du cycle de vie

Exigence : Limiter la vitesse de l'essai à 5-10 tours/minute pour simuler le fonctionnement humain et éviter l'accumulation de chaleur.

Objectif : démontrer 20 000+ cycles avec une décroissance du couple <20%.

Stabilité de la température

Graisse : Assurer une plage de fonctionnement de -20°C à 80°C.

Norme : ASTM D217 pour la consistance de la graisse.

Liste de contrôle pour la sélection de l'ingénieur

- Calcul de la charge : Calculé sur la base du centre de gravité et non du centre géométrique ?

- Facteur de sécurité : Appliqué une marge de 20% (en évitant les marges excessives comme 50% pour éviter le relâchement du stress) ?

- Matériau : SUS316 spécifié en cas d'exposition à l'eau de Javel/aux chlorures ?

- Protocole d'essai : Vérifier que l'essai de durée de vie a été effectué à faible vitesse (<10 RPM) ?

- Conformité : Le lubrifiant est conforme à la norme ISO 10993 (biocompatibilité) ?

FAQ

Q1 : Dois-je utiliser un facteur de sécurité 50% pour être sûr ?

R : Non. Bien qu'une marge soit nécessaire, un facteur de sécurité excessif (par exemple, 50%) augmente la contrainte initiale sur les matériaux de la charnière. Une contrainte initiale élevée accélère le fluage des matériaux (relaxation des contraintes). En outre, les températures élevées expriment cet effet de manière exponentielle, en suivant le processus de relaxation des contraintes. Équation d'Arrhenius. Par conséquent, une marge de 10%-20% est optimale pour équilibrer la fiabilité et la longévité des matériaux.

Q2 : Pourquoi ma charnière est-elle tombée en panne alors qu'elle avait passé avec succès le test de durée de vie du fournisseur ?

R : Vérifiez la vitesse du test. De nombreux fournisseurs utilisent des moteurs à grande vitesse (par exemple, 60 tours/minute) pour accélérer le test. Cela crée une chaleur de friction qui lubrifie artificiellement le système, cachant ainsi l'usure. Dans la réalité, les opérations manuelles sont beaucoup plus lentes et plus difficiles pour les surfaces de frottement.

Q3 : Comment éviter la rouille dans une salle blanche ?

R : Utilisez de l'acier inoxydable SUS316 et veillez à ce que la surface soit passivée (ASTM A967). Évitez complètement l'acier au carbone, même s'il est plaqué, car le plaquage finira par s'user.

Q4 : Quelle est la différence entre un couple statique et un couple dynamique ?

R : Le couple statique est la force qui déclenche le mouvement ; le couple dynamique est la force qui le maintient en mouvement. Une charnière de qualité minimise la différence (stiction) pour offrir un toucher soyeux de première qualité.

Conclusion : La fiabilité repose sur les détails

La fiabilité des équipements médicaux n'est pas le fruit du hasard, mais d'un calcul technique rigoureux et d'un respect strict des normes.

Le processus de sélection correct suit cette logique :

- Analyser les conditions : Exposition chimique (choisir SUS316) et utilisation (test à des vitesses humaines).

- Calculer les paramètres : CG précis et facteur de sécurité raisonnable (20%).

- Vérifier la conformité : Matériaux FDA et normes ISO.

Une bonne sélection des matériaux en amont et des tests de validation sont les moyens les plus efficaces de réduire le coût total de possession (TCO) tout au long du cycle de vie du produit.