La crisi del decadimento della coppia: 6 miti che uccidono l'affidabilità delle cerniere

Nella progettazione meccanica di precisione, non c'è niente di più frustrante di questo scenario: i vostri calcoli di tolleranza sono impeccabili e il prototipo ha superato 20.000 cicli, ma sei mesi dopo la spedizione, siete colpiti da un'ondata di resi a causa di Decadimento della coppia della cerniera, guasti allo smorzamento e "oscillazione dello schermo".

Se si considera questo decadimento solo come un problema di usura superficiale, si è già persa la battaglia. Questo articolo si basa sulla tribologia e sulla fisica dei materiali per smontare 6 miti ingegneristici comuni e svelare i veri colpevoli dei guasti alle cerniere ad alte prestazioni.

Finché la "resistenza allo snervamento" del materiale è elevata, la molla non si rilassa

[La verità ingegneristica]: Il rilassamento da stress non riguarda la forza, ma le micro-dislocazioni.

Molti ingegneri si affidano a SUS301 (Full Hard)ritenendo che la sua resistenza alla trazione di oltre 1000MPa sia sufficiente a mantenere la forza della molla. Tuttavia, La forza resiste alla "frattura", non al "rilassamento".

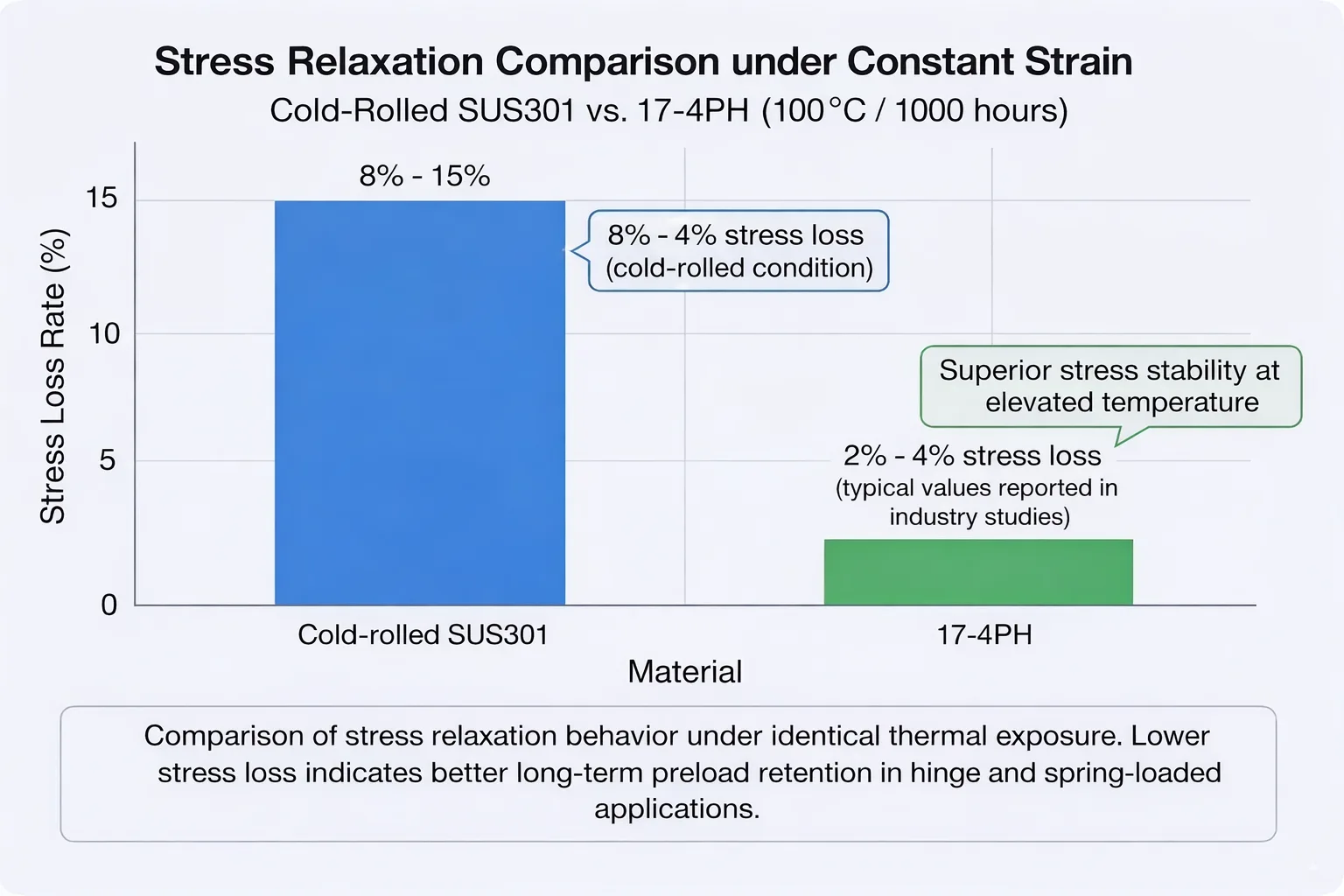

- Il meccanismo profondo: L'elevata resistenza del SUS301 deriva dalle dislocazioni ad alta densità introdotte durante la lavorazione a freddo. Sotto stress (soprattutto quando le temperature superano i 50°C), queste dislocazioni sono soggette a un recupero attivato termicamente. I dati mostrano che laminato a freddo SUS301 operando a 100°C per 1000 ore può subire una perdita di carico pari a 8%-15%. Ciò significa che l'interferenza non è cambiata, ma la forza normale è semplicemente scomparsa.

- La strategia corretta: Per applicazioni mediche o di tipo militare, è necessario abbandonare il SUS301 a favore di 17-4PH (H1150) acciaio inossidabile indurente per precipitazione. I suoi precipitati ricchi di rame "bloccano" efficacemente il movimento delle dislocazioni, controllando il tasso di rilassamento a entro 3% nelle stesse condizioni.

Per ridurre al minimo l'usura, la superficie dell'albero deve essere liscia come uno specchio (Ra < 0,2µm)

[La verità ingegneristica]: La finitura a specchio è un "killer del lubrificante" e provoca gravi effetti di Stick-Slip.

L'intuizione ci dice che le superfici più ruvide causano una maggiore usura. Di conseguenza, molti disegni specificano una finitura a specchio di Ra 0,1.

- Il meccanismo profondo:

- Guasto del serbatoio: Una superficie eccessivamente liscia non presenta le microscopiche valli necessarie per immagazzinare il grasso. Sotto pressione, il grasso viene rapidamente spremuto, dando luogo a una lubrificazione limite (attrito a secco).

- Stiction: Le forze intermolecolari estremamente elevate determinano un'impennata della coppia di avvio (Stiction), con conseguente sensazione di "appiccicosità" o di scatto per l'utente.

- La strategia corretta: Seguire la regola della tribologia "Golden Roughness". Controllare la superficie dell'albero tra Ra 0,4 - 0,8 µm. Raccomandiamo specificamente Rettifica senza centri (che crea texture circonferenziali) rispetto alla tornitura. Questa gamma di rugosità agisce come un micro-serbatoio di olio e raggiunge il punto di equilibrio ottimale della Equazione dell'usura di Archard.

Il grasso è solo per la "lubrificazione", qualsiasi grasso ad alta temperatura va bene

[La verità ingegneristica]: In cerniere ammortizzantiIl grasso è un "componente strutturale" che genera coppia. Lo spurgo dell'olio equivale a un fallimento.

Molte analisi dei guasti mostrano un'usura nulla all'interno della cerniera, ma la coppia è scesa a zero. Lo smontaggio rivela solo polvere secca e incrostata.

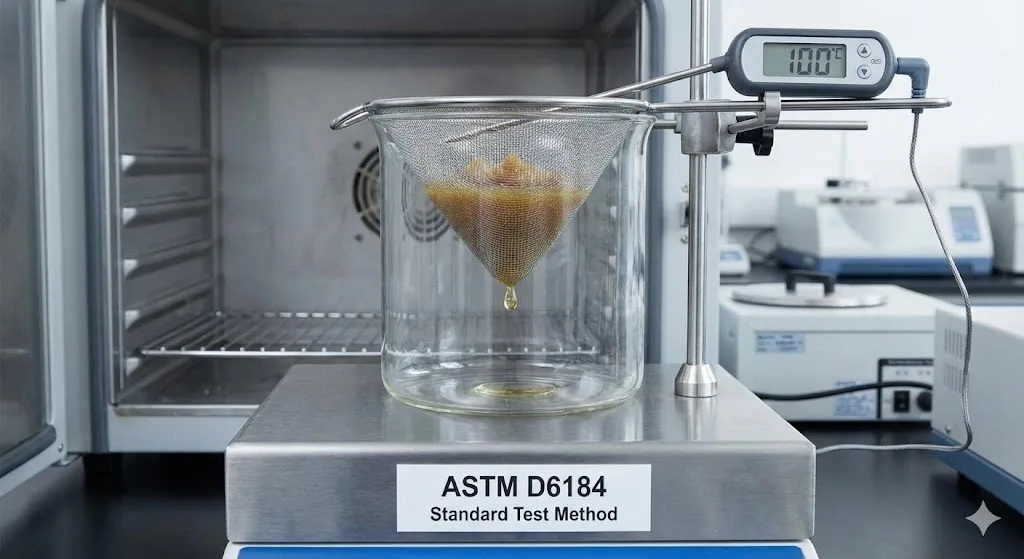

- Il meccanismo profondo: In presenza di forza centrifuga o di ristagno prolungato, l'olio di base del normale grasso al litio si separa dall'addensante (Bleeding). Una volta che l'olio di base si allontana dalla zona di attrito, l'addensante rimanente diventa un agente abrasivo.

- La strategia corretta:

- Rifiutare il grasso generico. Impostate un rigoroso ASTM D6184 standard di accettazione (separazione dell'olio < 1% @ 24h/100°C).

- Per i progetti di fascia alta, specificare PFPE (perfluoropolietere) grasso smorzante. Pur essendo costoso, la sua tensione superficiale estremamente bassa e la resistenza all'ossidazione sono l'unico modo per garantire una durata di oltre 5 anni.

L'espansione termica è temporanea; la coppia si ripristina a temperatura ambiente.

[La verità ingegneristica]: Quando il disallineamento del CTE incontra una sollecitazione elevata, si verifica un "cricchetto termico" che provoca un'espansione permanente.

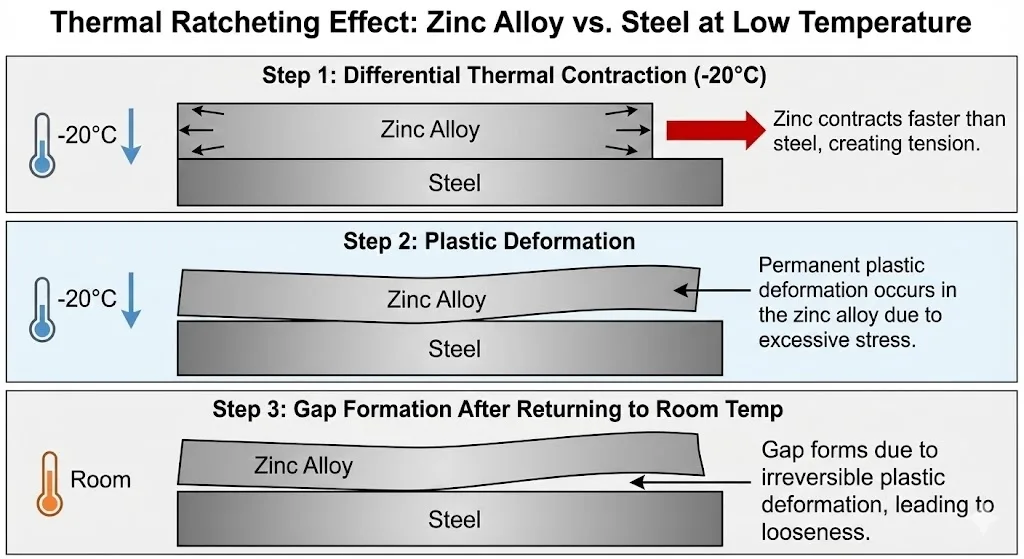

Quando un albero in acciaio (CTE ~16) viene accoppiato con un alloggiamento in lega di zinco pressofuso (CTE ~27):

- Il disastro a bassa temperatura (-20°C): Lo zinco si contrae più velocemente dell'acciaio, facendo salire alle stelle l'accoppiamento per interferenza. Se la sollecitazione a cerchio risultante supera il limite di snervamento della lega di zinco, l'alloggiamento si "stira" (deformazione plastica).

- Il risultato: Quando la temperatura torna a livello ambiente, l'albero torna alle sue dimensioni originali, ma l'alloggiamento è ora permanentemente più grande. L'interferenza si perde e la coppia subisce un decadimento irreversibile.

- La strategia corretta: È necessario eseguire MIL-STD-810H Metodo 503.7 Test di shock termico. A livello di progettazione, puntare su materiali simili o introdurre un acciaio ad alta elasticità. Clip a molla per assorbire le deformazioni termiche, anziché affidarsi a un foro rigido pressofuso.

Una tolleranza di ±0,02 mm assicura la coerenza del lotto

[The Engineering Truth]: La sovrapposizione lineare delle tolleranze è un errore; la sensibilità della coppia alle dimensioni non è lineare.

Nelle microcerniere, una deviazione di ±0,02 mm sul bordo della banda di tolleranza può causare fluttuazioni di coppia di ±40%.

- Il meccanismo profondo:

- Falsa coppia elevata: I prodotti che si trovano all'estremità più stretta della tolleranza presentano una coppia iniziale elevata, ma spesso ciò è dovuto al fatto che la molla è in uno stato di sovraccarico. Queste unità subiranno un decadimento "a scogliera" entro i primi 500 cicli, a causa del distacco delle asperità superficiali.

- Capacità di processo: I semplici controlli Pass/Fail non sono in grado di filtrare questi prodotti "a morte anticipata".

- La strategia corretta:

- Implementare il controllo statistico del processo (SPC) con Cpk > 1,33.

- Attuare Lavorazione delle partite: Classificare gli alberi e i fori in base alle dimensioni reali (accoppiando A con A, B con B) per ridurre artificialmente il campo di variazione del gap di accoppiamento.

Se non si rompe, supera il test della fatica

[La verità ingegneristica]: Il degrado della rigidità colpisce prima e in modo più nascosto rispetto alla frattura.

Facendo riferimento al file Guasto alla cerniera di Dell Inspiron casoMolti guasti non iniziano con uno scatto, ma con un "allentamento".

- Il meccanismo profondo: Secondo la curva S-N, anche se le sollecitazioni non raggiungono il punto di frattura, l'innesco di microfratture riduce la sezione trasversale effettiva del materiale, determinando una diminuzione della rigidità. Secondo la legge di Hooke, una diminuzione della rigidità riduce direttamente la forza normale e la coppia decresce di conseguenza.

- La strategia corretta: I test non dovrebbero guardare solo al traguardo. Esigere Monitoraggio della coppia per l'intero ciclo di vita per tracciare le curve di decadimento. Lo standard per il superamento non è "non si è rotto", ma "decadimento dinamico della coppia < 20% dopo 20.000 cicli".

FAQ

D1: Il passaggio da SUS301 a 17-4PH e dal grasso generico a PFPE aumenta i costi di 3-5 volte. Il mio capo non lo approva. Cosa devo fare?

R: Per convincerli è necessario utilizzare il "costo totale di proprietà (TCO)" piuttosto che il "costo della distinta base". Mentre il costo unitario aumenta di qualche dollaro, per i dispositivi medici o i terminali rugged che vendono per migliaia di euro, il costo RMA (Return Merchandise Authorization) di un guasto alla cerniera è spesso 100 volte superiore alla differenza di distinta base. Inoltre, l'uso di materiali economici (SUS301) di solito richiede la progettazione di un'interferenza iniziale più grande per compensare il decadimento previsto, che di fatto aumenta la difficoltà di assemblaggio e i tassi di difettosità. I materiali ad alte prestazioni consentono di ottenere rendimenti "First Time Right", con conseguente risparmio di denaro nella produzione.

D2: Se i prodotti esistenti mostrano già un decadimento della coppia di serraggio, è possibile serrare nuovamente il dado per ripristinare la durata?

R: No, è una misura di ripiego che si ritorce contro. Se il decadimento è causato dalla perdita di grasso (attrito secco) o da una forte usura abrasiva, il semplice aumento della forza normale (serraggio del dado) farà salire alle stelle la sollecitazione di contatto. Questo accelera l'usura del materiale rimanente, portando a un grippaggio completo (blocco) entro poche centinaia di cicli.

D3: Per abbreviare il ciclo di prova, posso utilizzare un motore per testare la durata a 60 giri/min?

R: Assolutamente vietato. Questo è il test più comunemente invalidato. La velocità di apertura/chiusura umana è in genere di soli 5-10 giri/min. L'aumento della velocità a 60 giri/min provoca un riscaldamento per attrito. Poiché le cerniere hanno una massa termica ridotta, il calore non può essere dissipato e la viscosità del grasso diminuisce istantaneamente o addirittura si carbonizza, causando falsi guasti che non si verificherebbero nell'uso reale.

D4: Poiché il decadimento della coppia è inevitabile, devo progettare con un fattore di sicurezza 50% (coppia extra)?

R: Questo è un mito pericoloso. Se si utilizzano materiali inclini al rilassamento (come il SUS301 del mito 1), aggiungere 50% di coppia iniziale significa aggiungere 50% di sollecitazione iniziale. Secondo l'equazione di Arrhenius, una sollecitazione maggiore accelera in modo esponenziale il tasso di rilassamento delle sollecitazioni. Si sta semplicemente accelerando il cedimento.

Conclusione

Il decadimento della coppia non è una magia nera, ma una complessa interazione tra scienza dei materiali, tribologia e processi produttivi. Come ingegneri, quando smettiamo di fissare le semplici tolleranze dimensionali e iniziamo a concentrarci su Stabilità delle dislocazioni (17-4PH), microtopografia (Ra/QPQ) e proprietà reologiche (PFPE)Solo così possiamo progettare meccanismi di alta gamma che mantengono la sensazione di "setosità" anche dopo anni di utilizzo.