Corrosione delle cerniere in acciaio inox: 5 cause tecniche e analisi ingegneristica

Limiti funzionali delle pellicole passive in acciaio inox

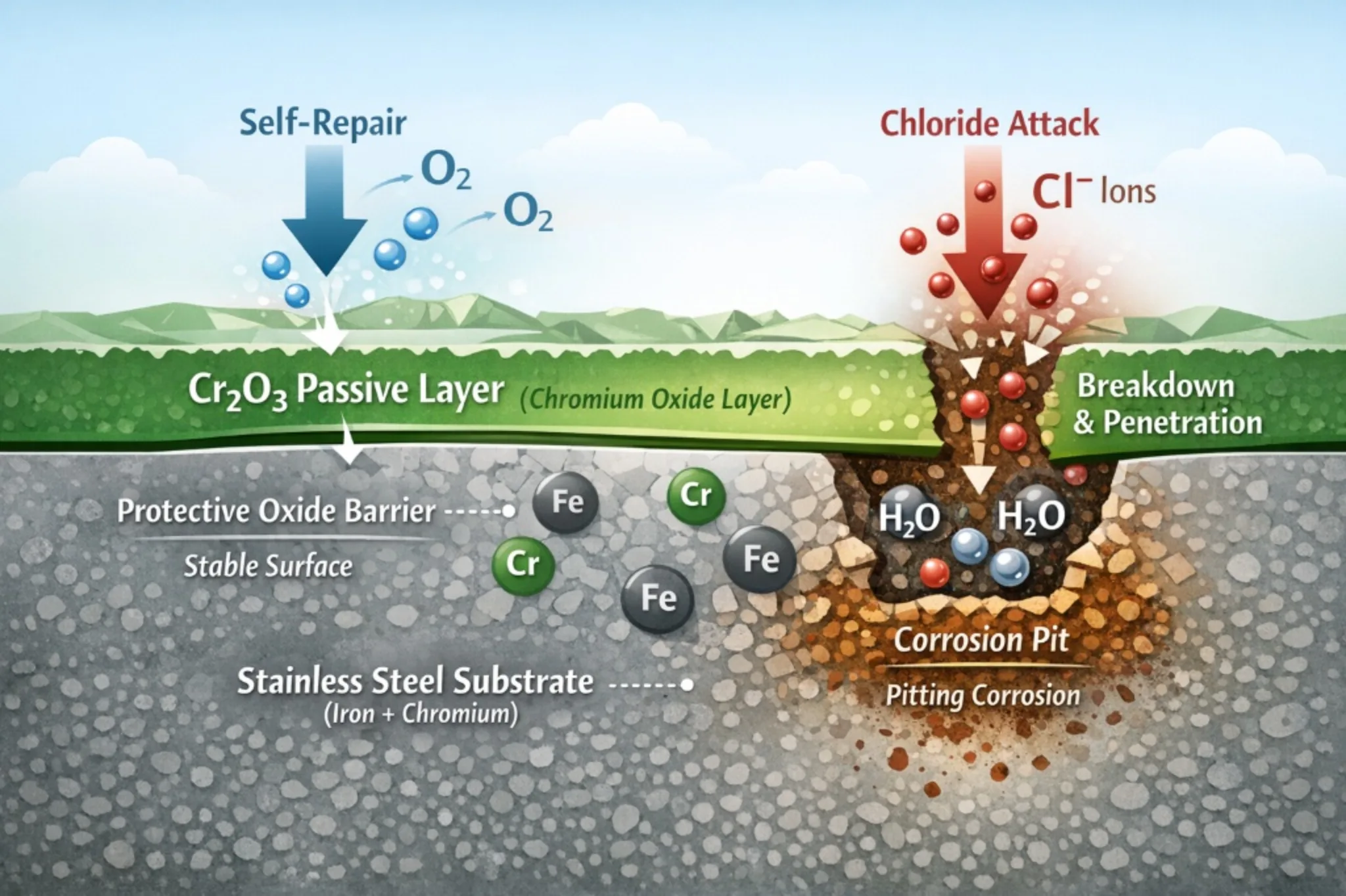

L'acciaio inossidabile non è un materiale assolutamente immune all'ossidazione. La sua resistenza alla corrosione dipende da un film passivo micro-sottile che si forma sulla superficie. In determinati ambienti industriali, quando il tasso di danneggiamento ambientale supera il tasso di autoriparazione di questa pellicola passiva, il substrato subisce un'ossidazione.

Secondo i dati analizzati tra il 2024 e il 2025 su 150 campioni falliti, l'acciaio inossidabile non passivato in ambienti industriali con umidità relativa superiore a 85% ha una probabilità di 40% di sviluppare ruggine rossa entro 168 ore. Questo fenomeno è tipicamente legato a squilibri nella composizione chimica, a difetti di trattamento superficiale o ad ambienti di installazione non corretti. Questo articolo analizza i fattori fisici e chimici che portano a tali guasti e fornisce metodi di verifica basati su standard internazionali.

Degradazione dello strato di passivazione e meccanismi di guasto

Il cuore della resistenza alla corrosione dell'acciaio inossidabile risiede nel suo contenuto di cromo. Quando i livelli di cromo superano i 10,5%, si combina con l'ossigeno per formare una densa pellicola di ossido di cromo (Cr2O3).

Corrosione per vaiolatura indotta da cloruri

- In ambienti fortemente salini o costieri, gli ioni di cloruro penetrano nei punti deboli del film passivo.

- Gli ioni cloruro inducono la corrosione per vaiolatura, causando piccole macchie di ruggine nera o rossa sulla superficie.

- Standard di riferimento: ASTM G48.

Danni meccanici e limiti di autoriparazione

- I graffi di oggetti duri durante l'installazione danneggiano fisicamente lo strato passivo.

- Se l'apporto di ossigeno nell'ambiente è insufficiente, il film di ossido non può completare la riparazione in situ.

- A causa della mancanza di una passivazione efficace, gli atomi di ferro esposti si combinano rapidamente con le molecole d'acqua per formare Fe2O3.

Numero equivalente di resistenza al pitting (PREN)

Il valore PREN è un indice quantitativo utilizzato per misurare la resistenza alla vaiolatura dell'acciaio inossidabile. Il valore PREN standard per Cerniere in acciaio inox in grado 304 è tipicamente compreso tra 18,0 e 20,0, mentre passaggio dal grado 304 al grado 316 fornisce un valore superiore a 24,0 grazie all'aggiunta di molibdeno.

- Formula di calcolo: PREN = %Cr + 3,3 x (%Mo + 0,5 x %W) + 16 x %N.

- Standard di riferimento: ASTM A240.

Caso di studio sull'integrità dei materiali: Analisi dei guasti sul campo

La concorrenza a basso prezzo ha portato alla creazione di prodotti "pseudo-stainless" nella catena di fornitura che non soddisfano gli standard ingegneristici.

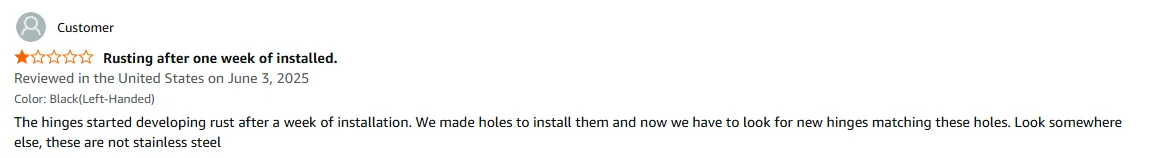

Prove sul campo: Analisi della voce del cliente (VoC)

I casi di guasto del mondo reale forniscono la prova più definitiva delle discrepanze tra i materiali. Di seguito è riportato un caso di corrosione precoce dopo l'installazione sul campo:

"Ruggine dopo una settimana di installazione. Le cerniere hanno iniziato a sviluppare ruggine dopo una settimana dall'installazione. Abbiamo fatto dei fori per installarle e ora dobbiamo cercare nuove cerniere che corrispondano a questi fori. Cercate altrove, non sono in acciaio inox."- Recensione di un cliente Amazon, 3 giugno 2025

| Feedback dei clienti | Diagnosi ingegneristica | Soluzione tecnica/SOP |

|---|---|---|

| Ruggine dopo 1 settimana | La tempistica di fallimento (<168h) indica Grado 201 sostituzione o lega ad alto contenuto di manganese. | Esigenza Impronte digitali elementari XRF per verificare il contenuto di Ni (>8,0%). |

| Ruggine dopo i fori | Contaminazione incrociata: Le punte di acciaio al carbonio hanno incorporato particelle di ferro nel substrato inossidabile. | Utilizzo Punte da trapano in cobalto (Co) e applicare ASTM A380 pasta di passivazione dopo la foratura. |

| Fori non corrispondenti | Incoerenza dimensionale dovuta a una produzione di bassa precisione. | Utilizzare Colata di precisione a iniezione per garantire una tolleranza dimensionale di ±0,1 mm. |

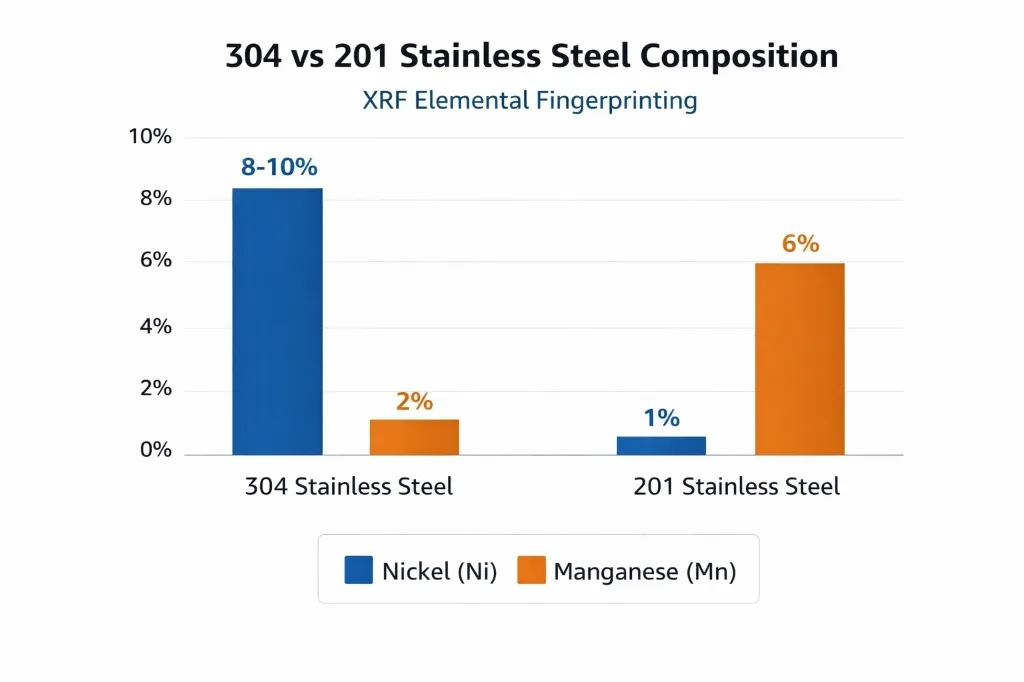

Sostituzione del materiale: Identificazione tecnica della frode di grado 201

La sostituzione del grado 304 con il grado 201 è una causa primaria di corrosione prematura, spesso utilizzata per ridurre i costi del materiale da 30% a 50%.

Impronte elementari XRF per la verifica:

- Contenuto di manganese (Mn): Il grado 201 contiene in genere da 5,5% a 7,5% di Mn, mentre il grado 304 è limitato a un massimo di 2,0%.

- Contenuto di nichel (Ni): Il grado 304 autentico deve contenere da 8,0% a 10,5% di Ni, mentre i campioni fraudolenti mostrano spesso livelli di Ni inferiori a 1,0%-1,5%.

- Contenuto di cromo (Cr): Il grado 201 presenta spesso livelli di Cr più bassi (13% - 15%) rispetto ai 17,5% - 19,5% richiesti per il grado 304.

I rapporti verificati sul campo evidenziano uno schema coerente: le cerniere di qualità economica sviluppano una forte ruggine rossa entro soli sette giorni dall'installazione. Questa rapida ossidazione si concentra in genere in prossimità dei fori di installazione o dei giunti di frizione, dove il rivestimento protettivo è stato compromesso dalle sollecitazioni degli utensili o dall'usura meccanica.

- Sintomo: Rapida fioritura "a ruggine rossa" entro 168 ore dall'esposizione all'umidità normale.

- Diagnosi ingegneristica: Questa tempistica di guasto è caratteristica del grado 201 non passivato o delle leghe ad alto tenore di manganese. Il grado 304 autentico resiste alla ruggine rossa visibile molto più a lungo.

- Rischio strutturale: Questo rischio strutturale è particolarmente critico per Cerniere per impieghi gravosi utilizzati negli involucri industriali, dove la rottura delle viti può portare a un cedimento catastrofico della porta.

Contaminazione dei processi e rischi della catena di fornitura

- Contaminazione incrociata: Se una linea di produzione lavora sia acciaio al carbonio che acciaio inossidabile, le particelle di acciaio al carbonio possono incorporarsi nella superficie dell'acciaio inossidabile, creando celle di corrosione elettrochimica. Standard di riferimento: ASTM A380.

- Mancanza di passivazione: La mancanza di questa fase finale di produzione lascia residui di ioni di ferro liberi. Standard di riferimento: ASTM A967.

- Incompatibilità hardware: L'utilizzo di viti zincate con cerniere inossidabili crea corrosione galvanica.

Procedure operative standard (SOP) per la verifica dei materiali

Per garantire la durata nel tempo, ogni lotto deve essere sottoposto a un controllo professionale. Processo di passivazione ed essere verificati tramite Test in nebbia salina neutra (NSS) secondo la norma ISO 9227.

Test in nebbia salina neutra (NSS)

- Le condizioni: 5% soluzione di cloruro di sodio, pH 6,5-7,2.

- Soglia di fallimento: La ruggine è definita come ruggine rossa che compare su >0,1% della superficie.

- Il grado 304 deve superare 72 ore; il grado 316 deve superare 168 ore.

- Standard di riferimento: ISO 9227.

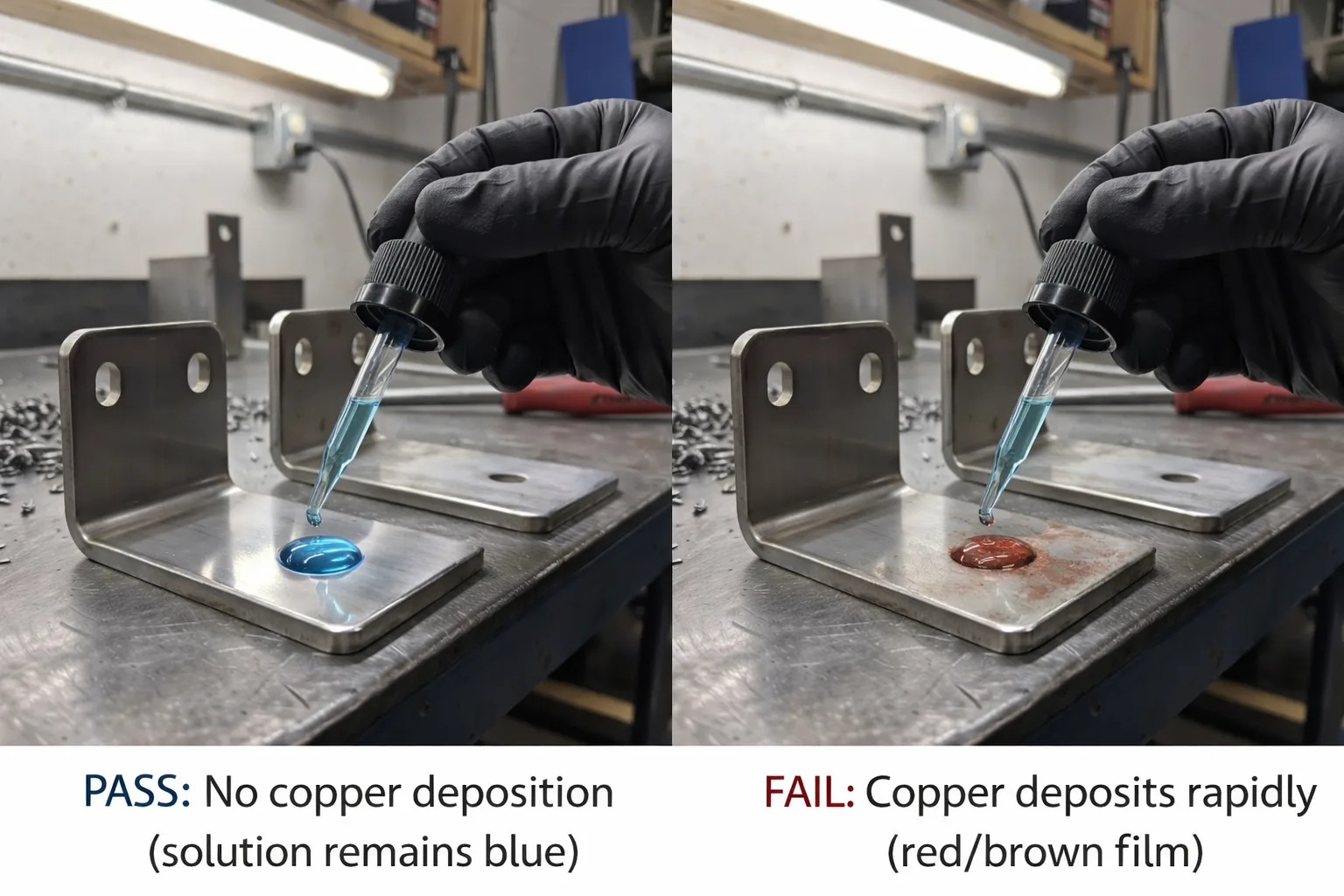

Test di titolazione del solfato di rame

Applicare le gocce di prova sulla superficie per 6 minuti. Se compare un colore rame (rosso), la passivazione è inadeguata. Base di esecuzione: Appendice ASTM A380.

Sintesi e lista di controllo per l'approvvigionamento

- [ ] Il fornitore fornisce un rapporto di prova del materiale (MTR) conforme a EN 10204?

- [ ] Le designazioni LH/RH e la corsa ascendente corrispondono alle specifiche CAD?

- [ ] La distinta base specifica hardware a prova di vibrazioni (ad esempio, dadi Nyloc)?

- [ ] L'imballaggio è conforme alla norma ISO 11607 per evitare danni fisici?

Conclusione

Questo studio tecnico su 150 campioni falliti dimostra che la resistenza dell'acciaio inossidabile dipende da una pellicola passiva micro-sottile. In presenza di umidità elevata, l'acciaio non passivato ha una probabilità di ruggine pari a 40% entro 168 ore. I principali guasti derivano da vaiolatura da cloruro, danni meccanici e frode del materiale di grado 201. La verifica tramite test XRF e titolazione ASTM A380 è essenziale per garantire l'integrità industriale.

Revisore tecnico: Ingegnere applicativo senior (oltre 10 anni nel controllo qualità dell'hardware industriale)

Ultimo aggiornamento: Febbraio 2026

Politica editoriale: Basato su test di laboratorio verificati e su standard ingegneristici internazionali. Dati derivati da campionamenti interni QC.