Porque é que as suas dobradiças soldadas enferrujam? Um guia completo para a prevenção

As dobradiças de soldar são componentes essenciais em estruturas exteriores, tais como portões, vedações, recintos e armários industriais. No entanto, a exposição constante a ambientes agressivos - incluindo chuva, humidade, névoa salina e poluentes - torna-as altamente propensas à corrosão. Para garantir um desempenho e segurança duradouros, é fundamental compreender porque é que as dobradiças soldadas enferrujam antes de aprender a evitá-lo.

Porque é que as dobradiças soldadas enferrujam? - Compreender as causas profundas da corrosão

[fonte: Cores e textura porosa da superfície da ferrugem]

Exposição contínua à humidade e ao oxigénio

Quando as dobradiças metálicas são expostas à humidade e ao oxigénio durante longos períodos de tempo, iniciam-se reacções electroquímicas. Os átomos de ferro perdem electrões (oxidam) e reagem com o oxigénio e a água para formar óxido de ferro, vulgarmente conhecido como ferrugem. Este processo acelera-se em ambientes com humidade persistente ou precipitação. [fonte: Corrosão]

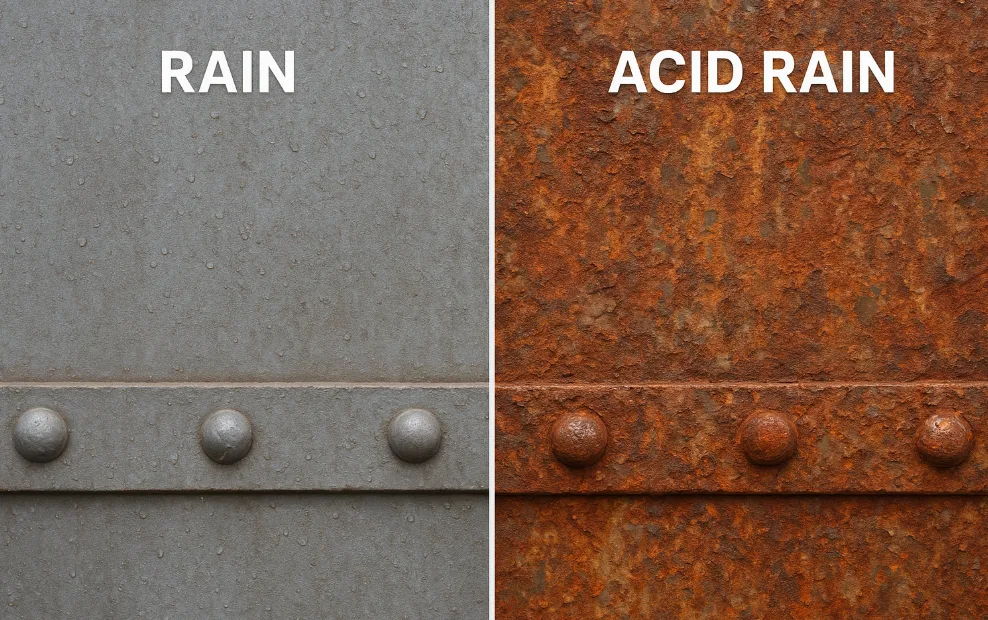

Chuva ácida e poluentes industriais

Imagem comparativa da corrosão de superfícies metálicas causada pela chuva ácida em zonas industriais

A água da chuva nas zonas urbanas e industriais contém frequentemente compostos ácidos provenientes de poluentes atmosféricos. Esta água ligeiramente ácida acelera significativamente a oxidação, levando a uma oxidação mais profunda e mais rápida - especialmente em superfícies de aço não tratadas.

Pulverização salina e ambientes costeiros

Nas regiões costeiras, os iões de cloreto da névoa salina penetram na superfície do metal, rompendo a película protetora de óxido e promovendo a corrosão por picadas. Mesmo as dobradiças de aço inoxidável podem desenvolver ferrugem localizada quando expostas ao ar marinho durante longos períodos.

Poeira, sujidade e humidade retida

A contaminação da superfície, como o pó e a sujidade, retém as moléculas de água nas superfícies metálicas, criando microambientes onde a corrosão começa. Estas pequenas bolsas de humidade tornam-se células electroquímicas que causam pontos de ferrugem localizados.[fonte:Corrosão galvânica]

Flutuações de temperatura e ciclos de congelação-descongelação

Os ambientes exteriores sofrem frequentes mudanças de temperatura. A condensação forma-se nas superfícies metálicas durante o arrefecimento e, quando ocorre o congelamento, cria microfissuras. Estas fissuras expandem-se durante o descongelamento, permitindo que a humidade penetre mais profundamente e acelerando a corrosão.

Áreas soldadas - O ponto fraco das dobradiças de aço inoxidável

O próprio processo de soldadura é uma fonte crítica de vulnerabilidade à corrosão. O calor elevado altera a estrutura cristalina do metal e destrói a camada de passivação que normalmente protege o aço inoxidável.

A zona afetada pelo calor (HAZ) à volta das soldaduras fica quimicamente empobrecido em crómio - um elemento chave que proporciona resistência à corrosão - tornando-o o "ponto de corrosão" da dobradiça. Este dano localizado explica porque é que mesmo as dobradiças soldadas em aço inoxidável podem enferrujar nas costuras, apesar da sua resistência geral à corrosão.ScienceDirect estudo sobre a corrosão de soldaduras]

Seleção de materiais adequados resistentes à ferrugem

Aço inoxidável

O aço inoxidável é inerentemente resistente à ferrugem e à corrosão. Especificamente, o aço inoxidável 316, que contém molibdénio, resiste à água salgada e à corrosão química, tornando-o adequado para ambientes costeiros ou de elevada humidade. As suas vantagens incluem uma forte resistência às intempéries, baixos requisitos de manutenção e um aspeto moderno. As desvantagens incluem um custo mais elevado e um controlo rigoroso da entrada de calor durante a soldadura para proteger a camada de passivação.

Adequado para: Instalações costeiras, portões residenciais ou industriais de alta qualidade que exigem uma prevenção superior contra a ferrugem.

Aço carbono + revestimento anti-ferrugem

O aço-carbono e o ferro fundido oferecem elevada resistência e baixo custo, tornando-os adequados para aplicações pesadas. No entanto, são inerentemente propensos à ferrugem e requerem revestimentos protectores. Os métodos comuns incluem a galvanização por imersão a quente ou o revestimento a pó para formar uma camada de barreira.

Adequado para: Portões de instalações industriais, vedações de aço e outras aplicações que exigem elevada resistência e sensibilidade aos custos.

Aço galvanizado

O aço é revestido com uma camada protetora de zinco através de galvanização por imersão a quente (revestimento de zinco por imersão a quente) ou electrogalvanização. A galvanização por imersão a quente produz uma camada de zinco espessa e robusta que aumenta significativamente a vida útil (normalmente 20-50+ anos),[Associação Americana de Galvanizadores...] embora a soldadura exija a aplicação subsequente de um revestimento. Os revestimentos electrogalvanizados são mais finos e têm um acabamento liso, oferecendo uma boa proteção inicial mas uma durabilidade mais curta.

As vantagens incluem uma excelente resistência à ferrugem e baixos custos a longo prazo; as desvantagens incluem uma uniformidade de revestimento e uma adaptabilidade de soldadura limitadas. A galvanização por imersão a quente é normalmente escolhida para portões e vedações exteriores para obter uma maior resistência às intempéries.

Liga de alumínio

As ligas de alumínio formam facilmente películas de óxido estáveis que resistem à ferrugem, oferecendo superfícies leves e de fácil maquinabilidade. As vantagens incluem o baixo peso próprio e a resistência à corrosão; as desvantagens são a baixa resistência, a inadequação para cargas pesadas e a suscetibilidade de deformação sob grandes aberturas de portas ou impactos frequentes. As dobradiças em liga de alumínio são normalmente utilizadas em portas decorativas ou caixas de equipamento. Para aumentar a durabilidade, são frequentemente anodizadas ou revestidas a pó.

Tratamento de superfícies e revestimentos protectores

Sistema de primário + acabamento anti-ferrugem

É normalmente utilizado um sistema de duas ou três camadas para proteger o aço. Em primeiro lugar, aplica-se um primário rico em zinco ou epóxi para proporcionar uma proteção do ânodo de sacrifício e uma função de barreira. Uma camada intermédia de epóxi pode formar uma barreira densa; finalmente, uma camada superior de poliuretano resiste à exposição aos raios UV e ao desgaste mecânico. Este sistema multicamadas maximiza o isolamento contra a entrada de humidade e oxigénio, prolongando a vida útil da proteção.

Revestimento em pó

Os revestimentos em pó aderem electrostaticamente e curam a altas temperaturas para formar uma película uniforme e altamente adesiva. Os revestimentos em pó corretamente aplicados podem resistir às condições exteriores durante cerca de 20 anos sem necessidade de nova pintura. Em comparação com as tintas líquidas, os revestimentos em pó são mais espessos e densos, oferecendo uma resistência superior aos riscos e à descamação, ao mesmo tempo que proporcionam um isolamento a longo prazo da humidade e dos produtos químicos. Consequentemente, o revestimento em pó é normalmente aplicado a superfícies de dobradiças de aço-carbono e galvanizadas para fins decorativos e anti-corrosão.

Revestimento de metais

Os revestimentos decorativos comuns incluem o cromo e o níquel galvanizados, que aumentam o brilho e proporcionam uma prevenção inicial da ferrugem. No entanto, estes revestimentos são extremamente finos, oferecendo resistência insuficiente ao desgaste e proteção contra a ferrugem a longo prazo. A galvanoplastia é utilizada principalmente em aplicações com elevados requisitos decorativos e cargas leves, necessitando de manutenção frequente para manter a resistência à corrosão.

Proteção da zona de soldadura

A soldadura gera incrustações e ferrugem afetada pelo calor, uma vez que o processo a alta temperatura rompe a película resistente à ferrugem do aço. Por conseguinte, os óxidos devem ser imediatamente removidos após a soldadura, as soldaduras devem ser esmeriladas e deve ser imediatamente aplicado um primário inibidor de ferrugem. Após a cura do primário, a aplicação de uma camada de acabamento sela eficazmente a soldadura. Sempre que possível, as soldaduras de aço inoxidável podem ser submetidas a decapagem ácida e passivação para restaurar a sua película passiva resistente à corrosão. Estas medidas criam uma barreira protetora perto das soldaduras, impedindo a propagação da corrosão.[Guia do Nickel Institute]

Novas tecnologias de revestimento

Nos últimos anos, registaram-se inovações como os revestimentos anti-corrosão auto-regenerativos (contendo agentes de reparação de microcápsulas) e os nano-revestimentos cerâmicos. Estes revestimentos auto-reparam-se em caso de fissuras ou danos, ou proporcionam uma dureza ultra-alta, aumentando significativamente a resistência à corrosão e ao desgaste. Atualmente, estes revestimentos de alta tecnologia são utilizados principalmente em equipamento topo de gama em ambientes agressivos, mas têm custos mais elevados. À medida que a tecnologia amadurece, encontrará uma aplicação mais ampla na proteção de dobradiças no futuro.

Detalhes anti-corrosão durante a instalação

Preparação da pré-soldadura

Antes de soldar, remover completamente o óleo, a ferrugem e a humidade da área da junta. Esmerilhe a superfície até obter um acabamento liso e certifique-se de que está limpa para facilitar a fusão total entre o metal de soldadura e o material de base. Uma superfície de soldadura sem contaminação minimiza os defeitos e reduz o risco de corrosão futura.

Ângulo de soldadura e posicionamento

Ao instalar dobradiças soldadas, evite criar planos horizontais na folha da dobradiça onde a água se possa acumular. Inclinar ligeiramente a folha para facilitar a drenagem. Simultaneamente, evite soldar em pontos baixos dos caixilhos das portas propensos à acumulação de água. A conceção adequada da configuração permite que a água da chuva escorra rapidamente, reduzindo o contacto prolongado com a água nas juntas, o que corrói o metal.

Tratamento pós-soldadura

Imediatamente após a soldadura, esmerilhar a soldadura para remover salpicos e incrustações e, em seguida, limpar cuidadosamente a superfície da soldadura. Aplicar o primário inibidor de ferrugem imediatamente após a limpeza e curá-lo num forno. Se necessário, sele ainda mais a solda aplicando selante ou óleo inibidor de ferrugem ao longo das bordas. Isto isola a soldadura do contacto com o ar, evitando a corrosão prematura na área soldada.

Conceção da drenagem e da ventilação

Para permitir que as dobradiças "respirem", instale orifícios de drenagem ou pequenas aberturas em pontos críticos das dobradiças ou dos painéis das portas durante a instalação para facilitar a saída natural da humidade. Para áreas propensas à exposição à chuva, considere a possibilidade de adicionar protecções contra a chuva ou dispositivos de proteção semelhantes. Mais importante ainda, assegurar uma drenagem suave à volta do local de instalação para evitar a acumulação de água, uma vez que a água parada prolongada acelera a corrosão das dobradiças.

Manutenção pós-instalação e técnicas de remoção de ferrugem

Inspeção e limpeza regulares

Verifique periodicamente se as superfícies das dobradiças apresentam pontos de ferrugem, fissuras ou revestimentos a descascar. Utilize um produto de limpeza neutro e um pano ou escova macia para remover poeiras, depósitos de sal e outros contaminantes. Para pequenas manchas de ferrugem, lixe suavemente a superfície com uma lixa de grão fino ou uma escova de arame e, em seguida, limpe com um pano seco. Após a limpeza, aplique inibidor de ferrugem ou óleo anti-ferrugem na superfície da dobradiça para manter uma fina película protetora no metal. Para áreas com revestimentos descascados ou perda de tinta localizada, retocar imediatamente com tinta à prova de ferrugem para evitar que a corrosão se espalhe.

Lubrificação e manutenção de óleo anti-ferrugem

Utilize massa lubrificante especializada nas peças móveis para manter a lubrificação, reduzir o desgaste e evitar a ferrugem. Recomenda-se a utilização de lubrificantes sintéticos resistentes à água e aos salpicos de sal, tais como massa lubrificante à base de lítio ou sprays lubrificantes contendo PTFE (Teflon). Estes formam uma barreira duradoura à prova de água nos pinos das dobradiças e componentes semelhantes, isolando eficazmente o ar e a humidade para atrasar a oxidação do metal. Limpe o excesso de massa lubrificante imediatamente após a lubrificação para evitar a aderência de poeiras.

Métodos de remoção de ferrugem

No caso de manchas de ferrugem superficiais, as áreas ligeiramente enferrujadas podem ser cuidadosamente limpas com uma lixa ou uma escova de arame. Depois de remover o pó, aplique um primário ou um inibidor de ferrugem para restaurar a camada protetora. Para ferrugem grave que provoca corrosão profunda, utilize removedores de ferrugem químicos ou conversores de ferrugem para transformar a ferrugem em compostos estáveis antes de voltar a pintar. Aplicar sempre um revestimento anti-ferrugem após o tratamento.

Prevenir o crescimento da ferrugem

Manter as dobradiças reparadas em condições secas, evitando a imersão prolongada ou a exposição à humidade. Após transições sazonais ou tempo húmido, limpe imediatamente as dobradiças com um pano e verifique se existem novos pontos de ferrugem. Os retoques regulares são cruciais para preservar o revestimento protetor - efectue inspecções exaustivas e a necessária repintura a cada 1-2 anos nas superfícies expostas. As medidas preventivas superam sempre as acções corretivas.

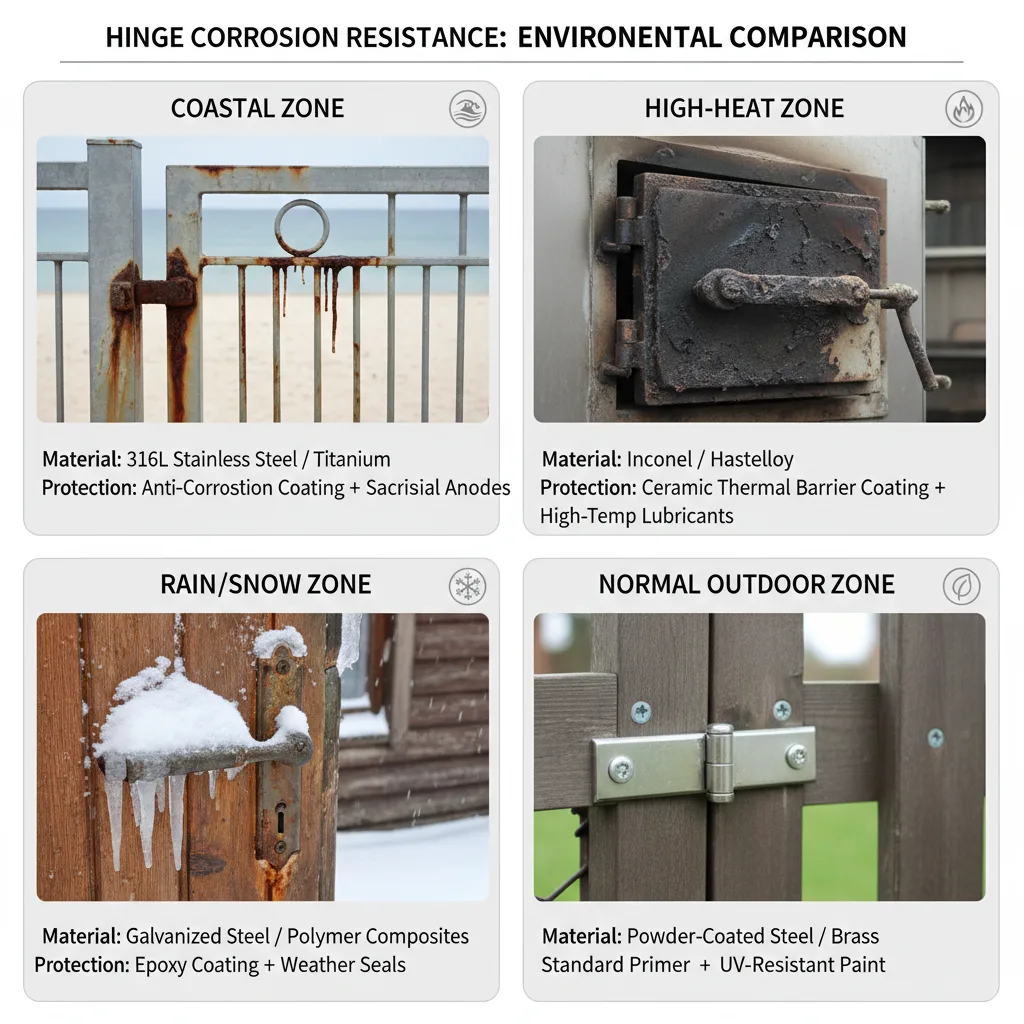

Recomendações de prevenção da ferrugem para diferentes ambientes

Recomendações de prevenção da ferrugem para diferentes ambientes

Zonas costeiras

O elevado teor de sal no ar cria uma forte corrosão. Dê prioridade às dobradiças de aço inoxidável 316 ou de grau superior, com soldaduras seladas e superfícies repintadas. O aço inoxidável 316 contém molibdénio, o que aumenta significativamente a resistência à corrosão por cloreto. Mantenha as superfícies das dobradiças sem juntas e lubrifique-as regularmente para evitar a penetração de névoa salina.

Ambientes de alta temperatura

As temperaturas elevadas aceleram a degradação do revestimento e podem fazer com que o revestimento se descole. Opte por materiais ou revestimentos resistentes ao calor, como dobradiças de aço com revestimentos em pó de alta temperatura ou acabamentos em spray. Evite revestimentos galvanizados normais - o zinco oxida e derrete a altas temperaturas, perdendo a sua função protetora. Para calor extremo, considere dobradiças feitas de ligas especializadas (por exemplo, aço inoxidável de alta temperatura, ligas de crómio-silício) em conjunto com lubrificantes específicos resistentes ao calor.

Regiões de chuva e neve

Estas áreas são frequentemente afectadas pelo derretimento da neve e pelo sal da estrada. Uma solução comum combina dobradiças de aço galvanizado por imersão a quente com revestimentos de epóxi/poliuretano, complementados por lubrificação periódica por pulverização. O revestimento de zinco sacrifica-se para proteger o aço, enquanto o revestimento veda a água da chuva; a massa lubrificante evita o contacto direto do metal com a água acumulada. Inspecionar a integridade do revestimento a cada 6-12 meses, reaplicando tinta anti-ferrugem, se necessário. Limpar e lubrificar as dobradiças durante o degelo da primavera.

Cercas/Portões exteriores

As dobradiças soldadas em aço-carbono são as mais comuns. Assegure-se de que a soldadura é de qualidade e aplique um revestimento em pó ou galvanização. A combinação do revestimento em pó com a galvanização proporciona uma proteção dupla. Para portas de segurança crítica, as dobradiças de liga fundida com coberturas à prova de água aumentam a força e a resistência às intempéries. Durante a instalação, assegure uma folga de drenagem suficiente entre as dobradiças e o chão para evitar que a água da chuva flua de volta para a porta.AISC Sistemas Duplex PDF]

Resumo: Prevenção sistemática da ferrugem, desde a seleção do material até à manutenção

Em suma, a prevenção da ferrugem em dobradiças soldadas no exterior é um esforço sistemático que requer medidas abrangentes desde a seleção do material até à manutenção de rotina. Escolha materiais resistentes à corrosão ou aplique revestimentos protectores mais espessos; controle a entrada de calor durante a soldadura e aplique revestimentos protectores posteriormente; assegure uma drenagem e vedação adequadas durante a instalação; efectue limpezas, repinturas e lubrificações regulares durante a utilização. Mais vale prevenir do que remediar: A conceção antecipada de revestimentos protectores robustos e de planos de manutenção aumenta significativamente a vida útil das dobradiças e evita os riscos estruturais causados pela ferrugem. Os leitores são aconselhados a desenvolver planos de prevenção de ferrugem personalizados com base nos seus ambientes específicos, realizando inspecções e manutenção regulares para se manterem à frente de potenciais problemas.

FAQ

P1: As dobradiças soldadas em aço inoxidável continuam a necessitar de impermeabilização contra a ferrugem?

Sim. Embora o aço inoxidável resista à corrosão, as altas temperaturas da soldadura podem danificar a sua camada de passivação superficial, comprometendo a resistência à ferrugem das soldaduras e das áreas circundantes. Por conseguinte, mesmo as dobradiças em aço inoxidável devem ser submetidas a uma limpeza da soldadura, decapagem e passivação ácida ou aplicação de um revestimento antiferrugem após a soldadura para restaurar a resistência à corrosão.

P2: Com que frequência se devem repintar as dobradiças exteriores?

Efetuar uma inspeção completa a cada 1-2 anos para determinar se é necessário repintar. São necessárias verificações e manutenções mais frequentes em ambientes mais agressivos (por exemplo, zonas costeiras ou regiões com muita chuva/neve). Normalmente, inspecionar os revestimentos das dobradiças a cada 12-18 meses para detetar fissuras ou descamação, e reparar imediatamente. A observação a longo prazo ajudará a determinar o ciclo de manutenção ideal.

P3: As manchas de ferrugem podem ser reparadas depois de aparecerem?

A ferrugem ligeira pode ser tratada lixando e aplicando tinta inibidora de ferrugem. Primeiro, remova a ferrugem da superfície com uma lixa ou uma escova de arame e, em seguida, sele a área com verniz ou inibidor de ferrugem. Se a ferrugem grave tiver comprometido a estrutura da dobradiça, substitua-a imediatamente para evitar mais danos.

Q4: Qual é o melhor óleo anti-ferrugem para utilização no exterior?

Recomenda-se a utilização de lubrificantes sintéticos resistentes à água. Os exemplos incluem massa lubrificante à base de lítio ou sprays lubrificantes contendo PTFE (Teflon). Estes formam uma película de óleo estável nas superfícies das dobradiças, impedindo o contacto direto entre a humidade/sal e o metal para retardar eficazmente a corrosão.

Saiba mais sobre problemas comuns de dobradiças soldadas e soluções rápidas