Коррозия петель из нержавеющей стали: 5 технических причин и инженерный анализ

Функциональные пределы пассивных пленок из нержавеющей стали

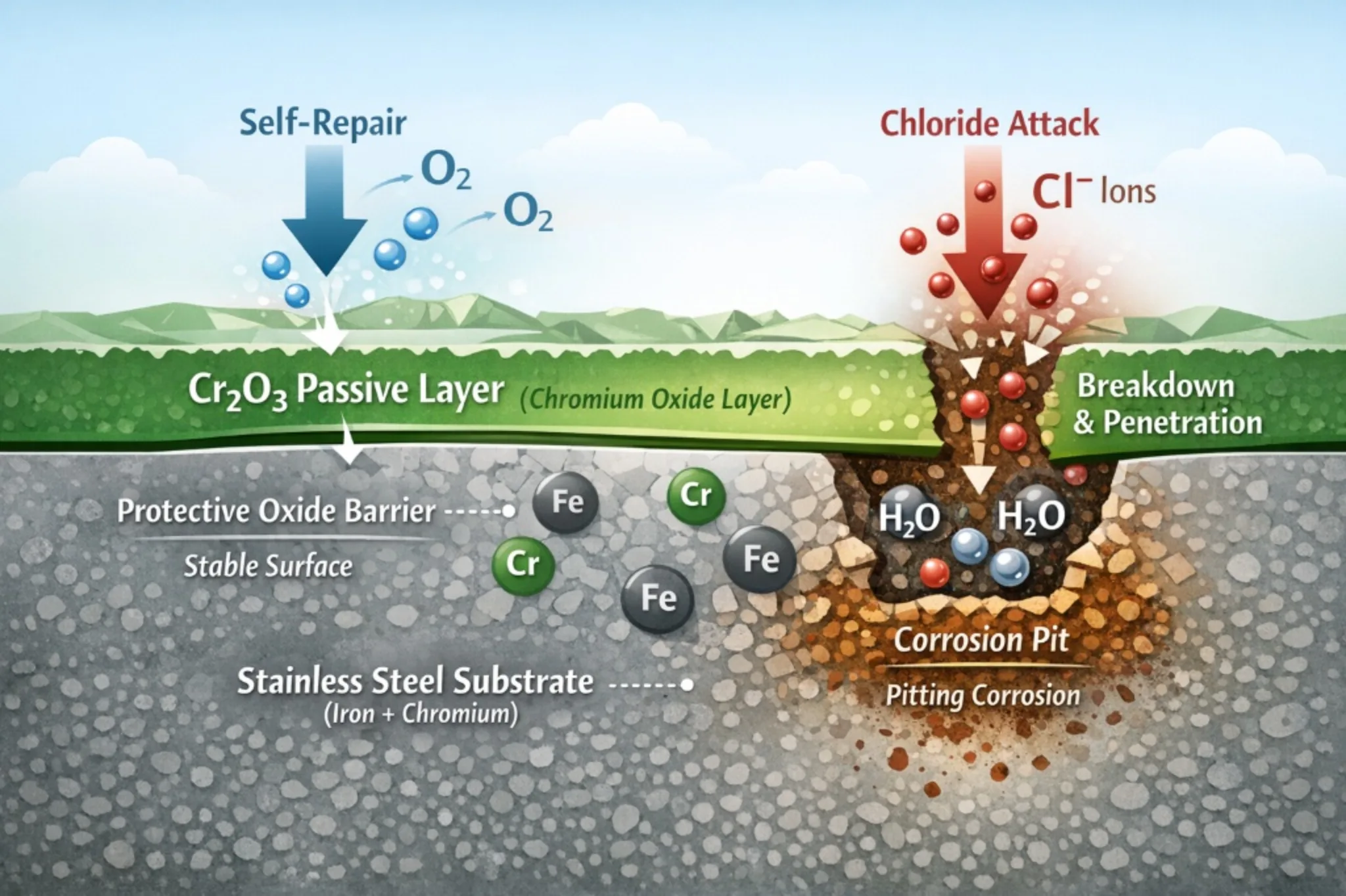

Нержавеющая сталь - не тот материал, который абсолютно не подвержен окислению. Ее коррозионная стойкость зависит от микротонкой пассивной пленки, образующейся на поверхности. В специфических промышленных условиях, когда скорость повреждения окружающей среды превышает скорость самовосстановления этой пассивной пленки, подложка подвергается окислению.

Согласно данным, полученным в период с 2024 по 2025 год на 150 неудачных образцах, непассивированная нержавеющая сталь в промышленной среде с относительной влажностью выше 85% имеет 40% вероятность появления красной ржавчины в течение 168 часов. Это явление обычно связано с дисбалансом химического состава, дефектами обработки поверхности или неправильными условиями монтажа. В данной статье анализируются физические и химические факторы, приводящие к таким отказам, и приводятся методы проверки, основанные на международных стандартах.

Деградация пассивирующего слоя и механизмы разрушения

Основу коррозионной стойкости нержавеющей стали составляет содержание хрома. Когда содержание хрома превышает 10,5%, он соединяется с кислородом, образуя плотную пленку оксида хрома (Cr2O3).

Хлоридно-индуцированная питтинговая коррозия

- В условиях сильного солевого тумана или в прибрежной среде ионы хлорида проникают в слабые места пассивной пленки.

- Хлорид-ионы вызывают точечную коррозию, образуя на поверхности небольшие черные или красные пятна ржавчины.

- Эталонный стандарт: ASTM G48.

Механические повреждения и пределы самостоятельного ремонта

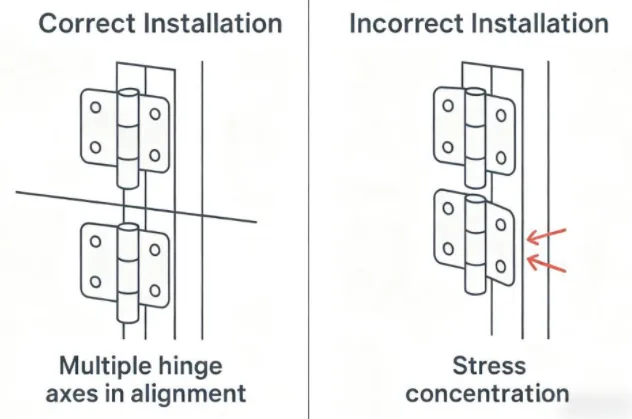

- Царапины от твердых предметов при установке физически разрушают пассивный слой.

- При недостатке кислорода в окружающей среде оксидная пленка не может завершить восстановление in-situ.

- Из-за отсутствия эффективной пассивации открытые атомы железа быстро соединяются с молекулами воды, образуя Fe2O3.

Эквивалентное число сопротивления питтингу (PREN)

Значение PREN - это количественный показатель, используемый для измерения питтингостойкости нержавеющей стали. Стандартное значение PREN для Петли из нержавеющей стали из марки 304 обычно составляет от 18,0 до 20,0, в то время как переход с марки 304 на марку 316 дает значение, превышающее 24,0, благодаря добавлению молибдена.

- Формула расчета: PREN = %Cr + 3,3 x (%Mo + 0,5 x %W) + 16 x %N.

- Эталонный стандарт: ASTM A240.

Пример из практики по целостности материалов: Анализ отказов в полевых условиях

Низкая ценовая конкуренция привела к появлению в цепочке поставок "псевдо-нержавеющих" изделий, не соответствующих инженерным стандартам.

Полевые доказательства: Анализ голоса клиентов (VoC)

Реальные случаи отказа являются наиболее убедительным доказательством несоответствия материалов. Ниже приведен пример ранней коррозии после установки на месте:

"Ржавеет через неделю после установки. Петли начали покрываться ржавчиной уже через неделю после установки. Мы проделали отверстия, чтобы установить их, и теперь нам приходится искать новые петли, подходящие к этим отверстиям. Поищите где-нибудь еще, это не нержавеющая сталь." - Отзыв покупателя Amazon, 3 июня 2025 г.

| Отзывы клиентов | Инженерная диагностика | Техническое решение/СОП |

|---|---|---|

| Ржавчина через 1 неделю | Хронология отказа (<168 ч) указывает на Класс 201 заменитель или сплав с высоким содержанием марганца. | Требуется XRF отпечатки элементов для проверки содержания Ni (>8,0%). |

| Ржавчина после сверления отверстий | Перекрестное загрязнение: Сверла из углеродистой стали впечатали частицы железа в нержавеющую подложку. | Используйте Кобальтовые (Co) сверла и применить ASTM A380 Пассивирующая паста после сверления. |

| Несоответствующие отверстия | Несоответствие размеров из-за низкой точности изготовления. | Используйте Точное инвестиционное литье для обеспечения допуска на размеры ±0,1 мм. |

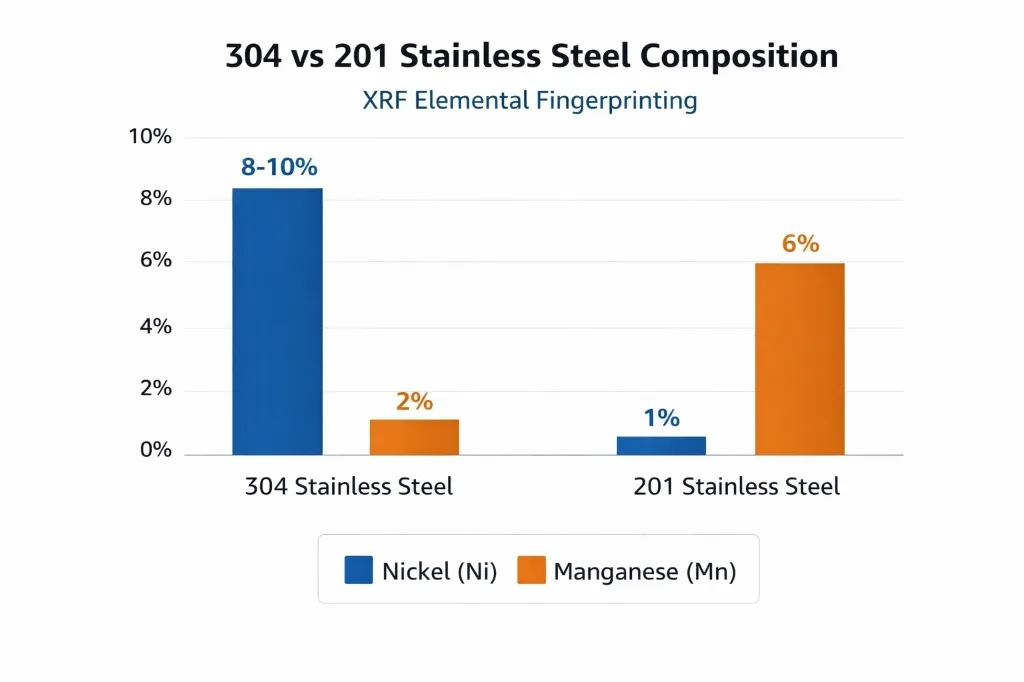

Подмена материалов: Техническая идентификация мошенничества класса 201

Замена марки 304 на марку 201 является основной причиной преждевременной коррозии, часто используется для снижения стоимости материала на 30% - 50%.

XRF-элементный фингерпринтинг для верификации:

- Содержание марганца (Mn): Марка 201 обычно содержит от 5,5% до 7,5% Mn, в то время как марка 304 ограничена максимум 2,0%.

- Содержание никеля (Ni): Подлинная марка 304 должна содержать от 8,0% до 10,5% Ni, в то время как поддельные образцы часто показывают уровень Ni от 1,0% до 1,5%.

- Содержание хрома (Cr): Марка 201 часто имеет более низкие уровни содержания Cr (13% - 15%) по сравнению с 17,5% - 19,5%, требуемыми для марки 304.

В проверенных отчетах с мест наблюдается закономерность: петли бюджетного класса покрываются сильной рыжей ржавчиной уже через семь дней после установки. Это быстрое окисление обычно происходит вблизи монтажных отверстий или фрикционных соединений, где защитное покрытие было нарушено в результате напряжения инструмента или механического износа.

- Симптом: Быстрое цветение "красной ржавчины" в течение 168 часов после попадания в условия нормальной влажности.

- Инженерная диагностика: Эта линия разрушения характерна для непассивированных сплавов Grade 201 или высокомарганцевых сплавов. Аутентичный сплав Grade 304 будет сопротивляться видимой красной ржавчине значительно дольше.

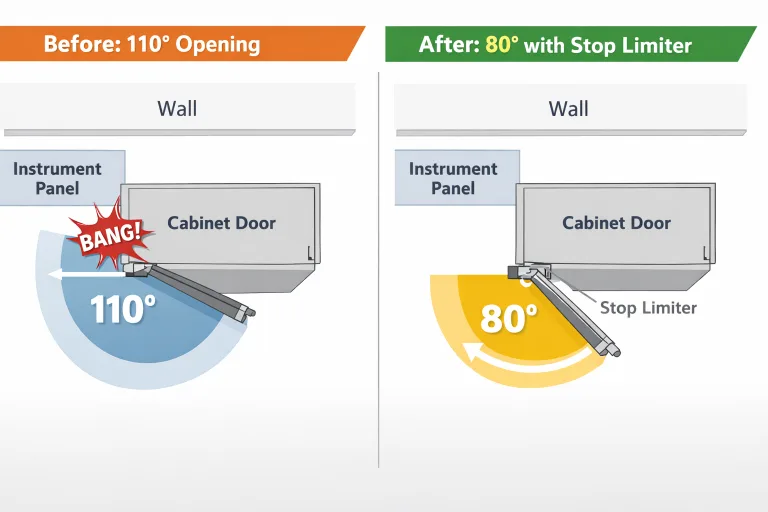

- Структурный риск: Этот структурный риск особенно критичен для Сверхпрочные петли используются в промышленных шкафах, где защелкивание винтов может привести к катастрофическому разрушению двери.

Загрязнение процессов и риски для цепочки поставок

- Перекрестное загрязнение: Если на производственной линии обрабатывается как углеродистая, так и нержавеющая сталь, частицы углеродистой стали могут вкрапляться в нержавеющую поверхность, создавая электрохимические коррозионные ячейки. Эталонный стандарт: ASTM A380.

- Отсутствие пассивации: Отсутствие этого заключительного этапа производства оставляет остатки свободных ионов железа. Эталонный стандарт: ASTM A967.

- Несовместимость оборудования: Использование оцинкованных винтов с нержавеющими петлями приводит к гальванической коррозии.

Стандартные операционные процедуры (СОП) для проверки материалов

Чтобы гарантировать долговечность, каждая партия должна пройти профессиональную Процесс пассивации и пройти верификацию через Испытания в нейтральном соляном тумане (NSS) в соответствии с ISO 9227.

Испытания в нейтральном соляном тумане (NSS)

- Условия: 5% раствор хлорида натрия, pH 6,5 - 7,2.

- Порог отказа: Ржавчина определяется как красная ржавчина, появляющаяся на >0,1% площади поверхности.

- Марка 304 должна пройти 72 часа; марка 316 должна пройти 168 часов.

- Эталонный стандарт: ISO 9227.

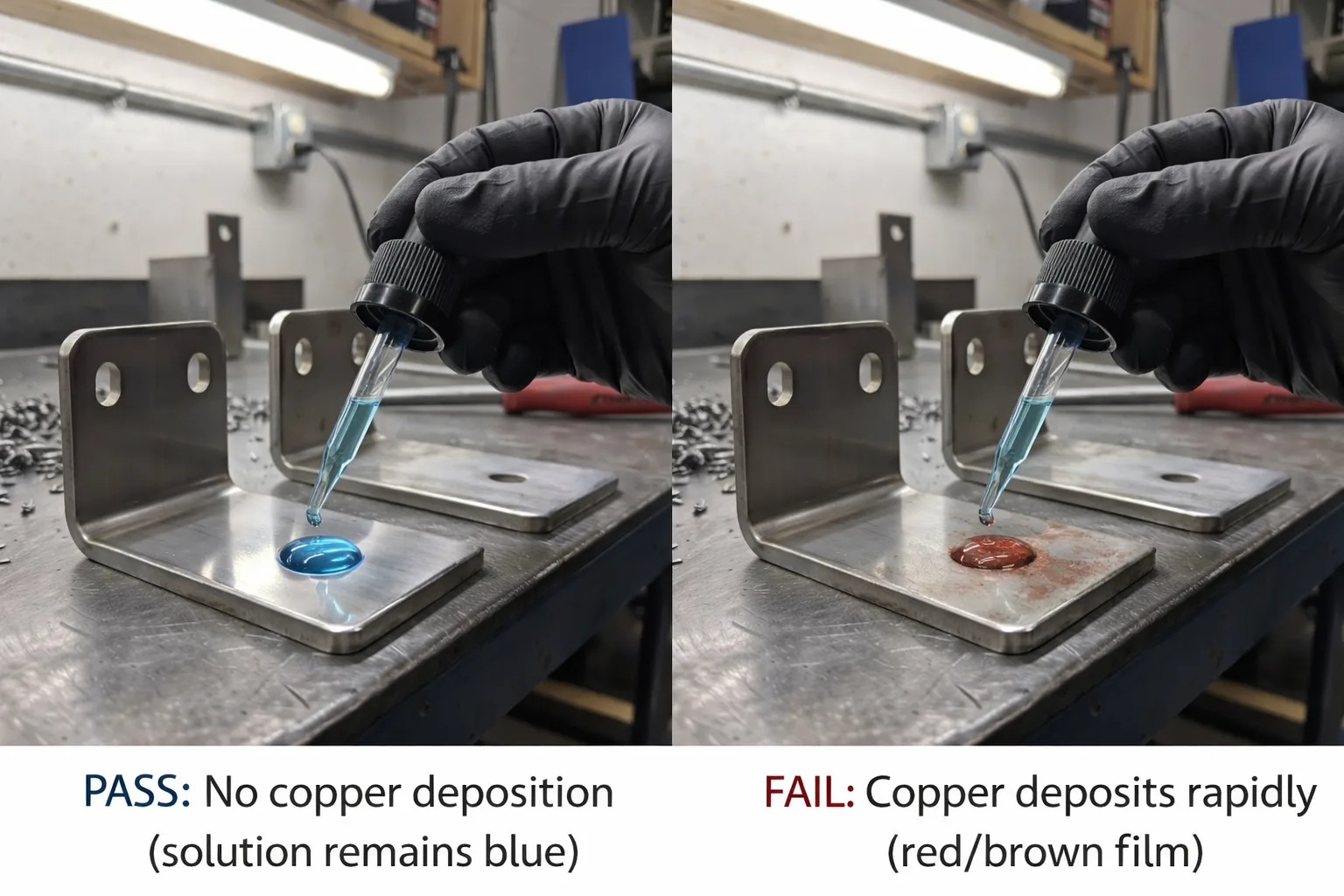

Тест на титрование сульфата меди

Нанесите пробные капли на поверхность на 6 минут. Если появится медный (красный) цвет, это свидетельствует о недостаточной пассивации. Основа исполнения: Приложение ASTM A380.

Резюме и контрольный список закупок

- [ ] Предоставляет ли поставщик отчет об испытаниях материала (MTR), соответствующий требованиям EN 10204?

- [ ] Соответствуют ли обозначения LH/RH и ход подъема спецификациям CAD?

- [ ] Указаны ли в спецификации виброустойчивые метизы (например, гайки Nyloc)?

- [ ] Соответствует ли упаковка стандарту ISO 11607 для предотвращения физических повреждений?

Заключение

Это техническое исследование 150 неудачных образцов доказывает, что стойкость нержавеющей стали зависит от микротонкой пассивной пленки. В условиях высокой влажности вероятность появления ржавчины в течение 168 часов у непассивированной стали составляет 40%. Основные отказы происходят из-за хлоридного питтинга, механических повреждений и фальсификации материала Grade 201. Проверка с помощью рентгенофлуоресцентного анализа и титрования по ASTM A380 необходима для обеспечения промышленной целостности.

Технический рецензент: Старший инженер по применению (10+ лет в области контроля качества промышленного оборудования)

Последнее обновление: Февраль 2026 года

Редакционная политика: Основано на проверенных лабораторных испытаниях и международных инженерных стандартах. Данные получены в результате внутреннего отбора образцов для контроля качества.