Является ли это проблемой качества? Почему динамометрические петли теряют прочность и как это предотвратить

Для любого дорогостоящего оборудования первоначальное "ощущение" крышки или экрана является признаком качества. Затяжные петли (или фрикционные шарниры) - это скрытые компоненты, отвечающие за первоклассное и точное позиционирование. Но настоящая проблема заключается не в том, как они ощущаются в первый день, а в том, как они работают на 500-й день. Когда устройства переходят из демонстрационного зала в полевые условия, инженеры часто сталкиваются с разочаровывающей реальностью: некогда жесткое сопротивление исчезает, дисплеи начинают прогибаться, а надежная тактильная обратная связь превращается в шаткое, не реагирующее на нажатия скольжение.

Это явление часто сразу же классифицируют как "дефект качества продукции". Однако в рамках инженерной и ТрибологияНо это изменение часто представляет собой предсказуемый, постепенный процесс затухания, управляемый физическими законами. Если не происходит перелома или функционального отказа, снижение крутящего момента в большинстве случаев обусловлено взаимодействием между свойствами материала и факторами окружающей среды.

В этой статье систематически объясняются технические причины, по которым динамометрические петли со временем "теряют напряжение", с трех точек зрения: инженерной конструкции, материаловедения и реальных условий эксплуатации. В ней также даются профессиональные советы по выбору и проверке на основе соответствующих стандартов испытаний (например, ASTM, EN, BIFMA).

Что такое затухание крутящего момента?

Инженерное определение

В инженерных приложениях, Затухание крутящего момента обозначает тенденцию, при которой выходной удерживающий момент петли постепенно уменьшается после определенного количества циклов открывания/закрывания или длительной статической нагрузки. Это параметр динамической деградации характеристик.

Конкретные технические проявления обычно включают изменения следующих показателей данных:

- Снижение способности удерживать статику: Дверная панель, которая первоначально оставалась под любым углом, начинает медленно сдвигаться (Creep) под действием силы тяжести.

- Дрейф угла (обратный ход/отскок): После остановки шарнир не может зафиксироваться в заданном положении, что приводит к отклонению или ослаблению на несколько градусов.

- Ослабленное чувство демпфирования: Разница между крутящим моментом при отрыве и динамическим крутящим моментом изменяется, в результате чего пользователь ощущает значительное снижение усилия, необходимого для работы.

Отличие распада от структурного разрушения

Различие между "снижением производительности" и "разрушением конструкции" имеет решающее значение для анализа отказов:

- Уменьшение крутящего момента: Это непрерывный, прогрессирующий процесс. Например, петля с усилием 2,0 Н-м снижается до 1,6 Н-м после 10 000 циклов (затухание 20%). Обычно это укладывается в допустимый допуск конструкции.

- Структурное разрушение: Означает разрушение, заклинивание, деформацию вала или разрушение внутренних деталей.

Большинство промышленных стандартов (такие как EN 15570 - Прочность и долговечность мебельной фурнитуры) признают, что изменение крутящего момента - это нормальное физическое явление. Как правило, в спецификациях квалифицированных промышленных изделий указывается, что в течение номинального срока службы диапазон изменения крутящего момента контролируется в пределах от ±10% до ±20% от первоначального значения.

Как динамометрические петли создают и поддерживают крутящий момент

Внутренняя структура типичных петель

Чтобы понять механизм затухания, необходимо сначала разложить физическую структуру, создающую крутящий момент. Несмотря на то, что фирменные конструкции различаются в зависимости от бренда, большинство фрикционных шарниров содержат следующие основные элементы:

Вал: Обычно изготавливаются из закаленной или нержавеющей стали и служат основным несущим элементом.

Элементы трения (пара): Компоненты, которые оборачиваются вокруг вала или соприкасаются с ним, включая оборачиваемые зажимы, фрикционные диски или конусные фрикционные узлы.

Предварительная загрузка компонентов: Детали, обеспечивающие постоянное давление, такие как волновые пружины, шайбы Бельвиля или сам упругий металлический зажим.

Смазка или демпфирующая среда: Демпфирующая смазка высокой вязкости, заполненная между контактными поверхностями, сглаживает тактильные ощущения и уменьшает износ.

Основы физики формирования крутящего момента

Создание крутящего момента происходит в соответствии с классической механикой трения. Инженерные конструкции создают нормальную силу за счет осевой или радиальной предварительной нагрузки, а фрикционные элементы преобразуют это давление во вращательное сопротивление.

Упрощенная формула расчета выглядит следующим образом:

T = μ × F × r × N

Где:

- T = Выходной крутящий момент

- μ = Коэффициент трения (зависит от материалов и смазки)

- F = Предварительная нагрузка (нормальная сила)

- r = Радиус действия трения

- N = Количество эффективных поверхностей трения

*На простом английском:

- μ (трение): Отражает качество смазки. Дешевая смазка при нагревании стекает, как вода, что приводит к мгновенной потере сцепления с шарниром.

- F (предварительная нагрузка): Означает прочность пружины. Если пружинная сталь низкого качества, она действует как растянутая резинка, которая не может защелкнуться обратно, что приводит к расшатыванию крышки.*

Как видно, величина крутящего момента не является постоянной; она полностью зависит от долгосрочной стабильности μ (состояние трения) и F (предварительная нагрузка). Любой фактор, вызывающий снижение этих двух параметров, непосредственно приведет к снижению крутящего момента.

6 Инженерные причины потери крутящего момента (анализ сердечника)

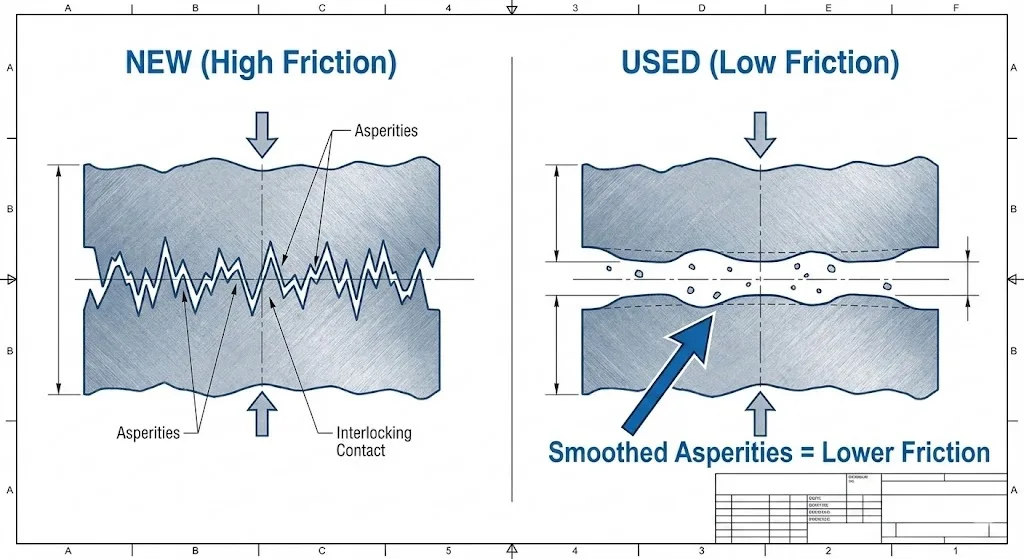

Износ фрикционных материалов

По мере износа абрисов механическое сцепление уменьшается, что приводит к снижению коэффициента трения и ощутимому уменьшению момента удержания петли.

Это самая прямая физическая причина снижения крутящего момента.

- Микроскопическое изменение морфологии поверхности: На микроскопическом уровне контактные поверхности вала и фрикционных зажимов не являются идеально гладкими. При многократном вращательном движении аспериты (микровыступы) на контактных поверхностях постепенно сглаживаются.

- Снижение эффективных помех: Для шарниров, сконструированных по принципу Interference Fit, износ означает уменьшение интерференционного объема между валом и фрикционной втулкой.

- Результат данных: По мере удаления материала нормальная сила ($F$) в приведенной выше формуле уменьшается из-за изменения геометрических размеров, что напрямую снижает выходной крутящий момент. Это объясняет, почему большинство шарниров испытывают самое быстрое падение крутящего момента в период "приработки" (первые 500-1000 циклов), после чего они обычно стабилизируются.

Старение или миграция смазочных материалов

Смазка в моментных шарнирах служит не только в качестве смазки, но и обеспечивает вязкое демпфирование.

- Утончение при сдвиге: Высокоэффективные демпфирующие смазки являются неньютоновскими жидкостями. При высокочастотной работе вязкость смазки уменьшается.

- Миграция смазки: При длительном воздействии тепла или центробежной силы смазка может выдавливаться из зоны трения и переходить в нерабочие зоны.

- Переход свойств трения: При потере смазки пара трения может перейти из состояния "смешанной смазки" в состояние "граничной смазки" или даже "сухого трения". Хотя коэффициенты сухого трения выше, они приводят к резкому ускорению износа, что в конечном итоге вызывает увеличение зазора и разрушение крутящего момента.

Снятие предварительной нагрузки или усталость упругих элементов

Поддержание крутящего момента в значительной степени зависит от постоянного давления, обеспечиваемого элементами предварительного натяжения.

- Расслабление стресса: Металлические пружины или шайбы Бельвиля, подвергающиеся длительному сжатию под высоким напряжением, испытывают релаксацию напряжения. Даже если величина деформации остается неизменной, их внутренняя восстанавливающая сила со временем уменьшается.

- Жуть: Если в конструкцию шарнира входят инженерные пластмассы (например, полиацеталь POM или нейлон PA66), то при длительной нагрузке они подвергаются "холодному течению" или ползучести, что приводит к необратимым изменениям сопрягаемых размеров.

- Результат: Осевая сила ($F$) со временем естественным образом уменьшается, вызывая синхронное снижение крутящего момента.

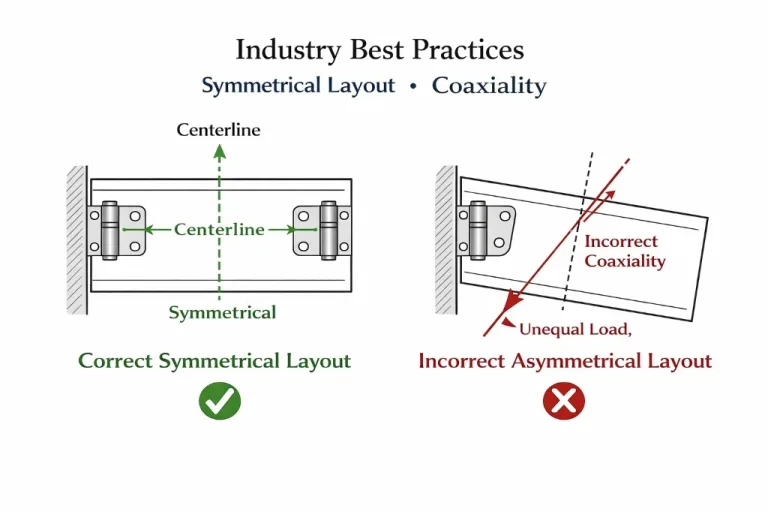

Ошибки сборки, приводящие к неравномерной загрузке

Производственные допуски и точность сборки напрямую влияют на интенсивность износа.

- Несоосность валов: Если оси двух петель на дверной панели не коллинеарны, вращение вызывает дополнительные радиальные нагрузки на внутренние подшипники.

- Локализованная точечная нагрузка: В результате такого смещения пара трения испытывает экстремальное давление в локальных зонах (точечная нагрузка). Скорость износа в этой зоне будет значительно выше расчетной.

- Ускоренное разрушение: Как только локальный износ образует зазор, общая предварительная нагрузка быстро ослабевает, что приводит к ослаблению шарнира задолго до истечения его расчетного срока службы.

Условия эксплуатации, превышающие проектные предположения

Лабораторные испытания обычно проводятся в идеальных условиях, в то время как реальные условия эксплуатации часто бывают более суровыми.

- Динамический удар: Действие пользователя, захлопывающего дверь, или вибрация при транспортировке оборудования создают мгновенную ударную нагрузку. Это может вызвать микросмещения или пластическую деформацию фрикционных зажимов.

- Накопление тепла: При высокочастотной и быстрой работе выделяется фрикционное тепло. Если это тепло не может быть своевременно отведено, оно приводит к тепловому расширению фрикционных материалов или карбонизации смазки, изменяя коэффициент трения.

Факторы окружающей среды, влияющие на характеристики материалов

Стресс от окружающей среды - критическая переменная, вызывающая отклонения в работе, которую часто упускают из виду.

- Температурные колебания: Различные материалы имеют разные коэффициенты теплового расширения (КТР). Например, стальной вал и пластиковый корпус расширяются с разной скоростью. Высокие температуры могут увеличить зазор (уменьшение крутящего момента), а низкие температуры могут вызвать заедание (увеличение крутящего момента).

- Химическая эрозия: В медицинских учреждениях или на пищевых производствах часто используемые дезинфицирующие или чистящие средства могут проникать в шарнир, разрушая смазку или разъедая металлические пружины, что приводит к отказу предварительного натяжения.

Почему петли провисают, несмотря на правильные теоретические расчеты

Ограничения при расчете статического крутящего момента

Инженеры обычно используют следующую формулу для выбора:

Крутящий момент = Длина (L) × Вес (W) × 0,5 × Коэффициент безопасности

Этот расчет имеет ограничения:

- Игнорирование смещения центра тяжести (CG): Обычно он основан на статическом положении CG. Однако во время движения оборудования силы сопротивления троса или движение жидкости смещают фактическую нагрузку.

- Путаем динамический и статический крутящий момент: Большинство шарниров имеют более высокий "Крутящий момент на отрыв" (для начала движения), чем "Динамический крутящий момент" (во время движения). Оборудование требует достаточного усилия не только для "удержания", но и для плавного перемещения. Если удерживающий момент едва проходит, незначительные вибрации приведут к провисанию панели.

Эффект суммирования из-за производственных допусков и затухания

Это классический инженерный "худший сценарий":

Предположим, что шарнир имеет номинальный крутящий момент 1,0 Н-м с допуском на изготовление ±20%.

Полученное изделие оказалось на нижней границе допуска: 0,8 Н-м.

Через год эксплуатации изделие подвергается обычному инженерному износу 20%, в результате чего крутящий момент снижается до 0,64 Н-м.

Заключение: Фактический крутящий момент (0,64 Н-м) оказался намного ниже теоретического расчетного значения 1,0 Н-м, что привело к серьезным проблемам с опусканием.

Какие приложения наиболее подвержены "расшатыванию"?

Высокочастотное оборудование

- Промышленные панели управления / HMI: Ежедневно сотни раз работал на производственных линиях.

- Медицинские тележки-мониторы: Часто корректируется медсестрами и врачами во время обходов.

- Лабораторные приборы для анализа: Высокочастотные операции по загрузке/выгрузке образцов.

В таких случаях кумулятивный износ накапливается быстро, что требует применения износостойких материалов более высокого класса.

Легкие, но смещенные от центра конструкции

- Ультратонкие плоскопанельные дисплеи: Легкий вес, но длинные рычаги.

- Двери с дополнительными модулями: Если к двери прикреплены кабельные жгуты, датчики или газовые пружины, эти компоненты создают неопределенные силы реакции, в результате чего первоначально рассчитанный запас крутящего момента становится недостаточным.

Можно ли полностью избежать снижения крутящего момента?

Реалистичное инженерное заключение

С точки зрения физики, где есть трение, там есть износ; где есть напряжение, там есть релаксация. Поэтому, Нулевой распад невозможен.

Инженерная задача состоит не в том, чтобы устранить кариес, а в том, чтобы контролировать тариф распада, чтобы он оставался в пределах функционального диапазона на протяжении всего жизненного цикла изделия.

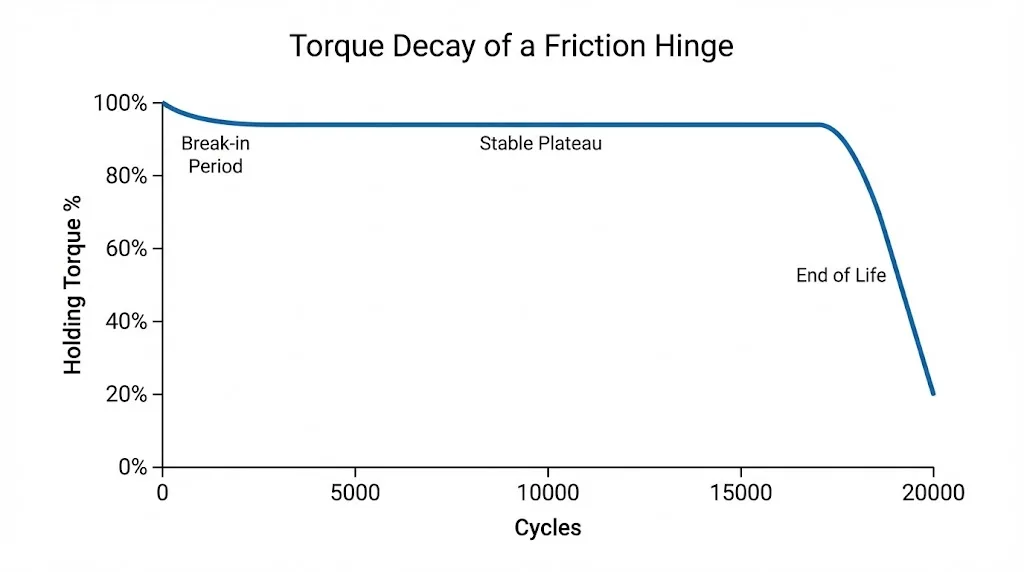

Управление разумными инженерными ожиданиями

- Дайте определение понятию "конец жизни" (EOL): Спецификации должны определять, что такое EOL. Например: "После 20 000 циклов падение крутящего момента не должно превышать 20% от первоначального значения".

- Коэффициент безопасности: На этапе проектирования рекомендуется зарезервировать запас крутящего момента 30% - 50%, чтобы компенсировать снижение производительности в будущем.

Стратегии проектирования для снижения крутящего момента

Стратегии контроля структуры и материалов

- Выберите правильные пары трения: Закаленная сталь на закаленной стали или сталь на инженерном пластике, как правило, более износостойки, чем комбинации мягких металлов.

- Увеличьте площадь трения: Если позволяет место, выбирайте многореберные или многодисковые фрикционные конструкции вместо конструкций с одноточечным контактом для рассеивания давления на поверхность.

- Используйте компенсационные структуры: Выбирайте конструкции с регулируемыми гайками или автоматическими компенсационными пружинами, которые могут механически восстанавливать частичную предварительную нагрузку после износа.

Нужна помощь в выборе между Нержавеющая сталь 304 и 316 для вашего конкретного применения? Обратитесь к нашему подробному руководству: [Руководство по выбору и сравнению материалов для динамометрических петель]

Рекомендации по тестированию и проверке

Не полагайтесь только на технические паспорта поставщиков. Рекомендуется проводить проверку в соответствии со следующими стандартами:

- Тестирование жизненного цикла: См. SEFA 8M-2016 (Стандарты для лабораторных металлических корпусов) или секции прочности петель в ANSI/BIFMA X5.5.

- Моделируйте реальные условия: Проводите испытания с реальным весом двери и распределением CG, а не просто вращая вал петли в патроне.

- Экологическое старение: Проведите испытания на термоциклирование, чтобы проверить влияние теплового расширения/контракции на сохранение крутящего момента.

ЧАСТО ЗАДАВАЕМЫЕ ВОПРОСЫ

Вопрос 1: Всегда ли ослабление динамометрического шарнира является проблемой качества?

A: Не обязательно. В большинстве случаев это нормальное физическое явление, вызванное износом материала и релаксацией напряжений. Оно считается аномалией качества, только если крутящий момент резко падает за очень короткий период (например, за несколько десятков операций) или приводит к полной потере работоспособности.

Вопрос 2: Когда обычно происходит ослабление крутящего момента?

A: Обычно это происходит по "кривой ванны". Крутящий момент заметно падает в начальный период обкатки (первые 5% жизни), затем вступает в длительный стабильный период, и, наконец, ускоряется в падении в конце срока службы. Конкретные сроки зависят от нагрузки и частоты.

Вопрос 3: Являются ли петли с регулируемым моментом затяжки более склонными к ослаблению?

A: Если механизм регулировки сконструирован правильно (например, оснащен контргайками или клеем для фиксации резьбы), они не более подвержены ослаблению, чем фиксированные петли. Однако в условиях сильной вибрации незафиксированные регулировочные винты представляют риск откручивания.

Q4: Можно ли восстановить крутящий момент путем повторной регулировки шарнира?

A: Если шарнир оснащен регулировочным винтом и затухание вызвано ослаблением предварительной нагрузки, крутящий момент часто можно восстановить путем подтягивания. Однако если затухание вызвано износом фрикционного материала, регулировка дает лишь временное улучшение и не может восстановить первоначальные характеристики.

Q5: Почему устройства с малой нагрузкой все еще испытывают недостаточный крутящий момент?

A: Часто это происходит из-за недооценки динамических нагрузок. Например, вибрация во время движения, сила упругости тросов и ударная сила от работы пользователя часто намного выше, чем рассчитанный статический гравитационный момент.

Заключение | Резюме

Затухание крутящего момента не является необъяснимой загадкой, но неизбежный результат совместного действия материаловедения, трибологии и механической структуры.

Для производителей оборудования и инженеров-конструкторов стремление получить "вечный" шарнир нереально. Правильная инженерная стратегия должна быть следующей:

- Глубоко изучите условия эксплуатации: Точная оценка динамических нагрузок и факторов окружающей среды.

- Коэффициенты запаса прочности: Включите ожидания распада в расчеты отбора.

- Строгое тестирование на верификацию: Проведение физической проверки в течение всего жизненного цикла на основе соответствующих промышленных стандартов (ASTM, SEFA, EN).

Благодаря научному подбору и разумному управлению ожиданиями инженеры могут контролировать снижение крутящего момента в безопасном диапазоне, не ухудшающем впечатления пользователя.