2026 Scharnier-Leitfaden: Edelstahl vs. Aluminium für die Medizin- und Kühlkette

Für Ingenieure, die medizinische Geräte oder Kühlketten-Transporteinheiten entwickeln, wird die 2026-Hardware-Spezifikation durch einen einzigen Kompromiss definiert: Langlebigkeit versus Effizienz.

Nach Angaben der Vereinigung für Lieferkettenmanagement (ASCM) - einer weltweit führenden Autorität auf dem Gebiet der Supply-Chain-Forschung und -Leistung - stellen Ausfallzeiten und kritische Hardwareausfälle erhebliche betriebliche und finanzielle Risiken für Unternehmen dar (siehe ASCM Research & Publications).

Auf der einen Seite verlangt die verschärfte FDA-Prüfung der Oberflächenhygiene nach Materialien, die aggressiven chemischen Abwaschungen standhalten, ohne zu korrodieren. Auf der anderen Seite erfordert die rasche Elektrifizierung von Logistikflotten, dass jedes Bauteil Gewicht einspart, um die Reichweite der Fahrzeuge zu maximieren.

Dies führt zu einem Konflikt bei der Materialauswahl. Sollten Sie sich für die chemisch resistente "Rüstung" aus AISI 316 Edelstahloder die leichte Vielseitigkeit der 6061-Aluminiumlegierung?

Dieser Leitfaden durchbricht den Lärm. Wir analysieren diese beiden Materialien auf der Grundlage strenger ASTM-Normen, um Ihnen bei der Lösung dieses technischen Paradoxons zu helfen.

Der Kampf um den Kern: Tiefgreifende Analyse der physikalischen Eigenschaften

Bevor wir über spezifische Anwendungen sprechen, müssen wir die grundlegenden physikalischen Eigenschaften dieser Materialien verstehen. Die folgenden Daten beruhen auf ASTM A240 (Standard für rostfreien Stahl) und ASTM B209 (Standard für Aluminiumlegierungen).

Rostfreier Stahl: Der Maßstab für hohe Festigkeit und Korrosionsbeständigkeit

Edelstahl ist nach wie vor die erste Wahl für die Schwerindustrie und für Umgebungen, die hohe Hygienestandards erfordern. Es handelt sich um eine Legierung auf Eisenbasis mit einem Chromgehalt von mindestens 10,5%.

- AISI 304 (UNS S30400):

- Dies ist der häufigste austenitische nichtrostende Stahl.

- Merkmale: Bietet gute Korrosionsbeständigkeit und ausgezeichnete Umformbarkeit.

- Beschränkungen: In Umgebungen mit hohem Salzgehalt (z. B. in Küstengebieten) ist es anfällig für Lochfraßkorrosion.

- AISI 316 (UNS S31600):

- Enthält 2%-3% Molybdän.

- Merkmale: Der Zusatz von Molybdän verbessert die Beständigkeit gegen Chloride und industrielle Lösungsmittel erheblich.

- Anwendbarkeit: Industriestandard für "Medical Grade" oder "Marine Grade" Anwendungen.

- Physikalische Daten:

- Die Dichte: Ca. 7,9 g/cm³ (0,29 lb/in³).

- Zugfestigkeit: Übersteigt in der Regel 515 MPa (75 ksi).

- Elastizitätsmodul: 193 GPa (28.000 ksi). Dies deutet auf eine hohe Steifigkeit und Verformungsbeständigkeit hin.

Aluminium-Legierung: Die Balance zwischen Leichtigkeit und Funktionalität

Aluminiumlegierungen verbessern reines Aluminium durch Hinzufügen von Elementen wie Magnesium und Silizium, um die Festigkeit zu erhöhen.

- 6061-T6-Aluminium-Legierung:

- Enthält Magnesium und Silizium.

- Merkmale: Ausgezeichnete strukturelle Festigkeit und Zähigkeit. Es ist die Standardwahl für allgemeine technische Anwendungen.

- Oberflächenbehandlung: Muss eloxiert werden, um Oberflächenoxidation und Schwärzung zu verhindern.

- 5052-Aluminium-Legierung:

- Das wichtigste Legierungselement ist Magnesium.

- Eigenschaften: Hervorragende Korrosionsbeständigkeit in Meeresatmosphäre und höhere Ermüdungsfestigkeit als 6061.

- Physikalische Daten:

- Dichte: Ca. 2,7 g/cm³ (0,098 lb/in³). Hinweis: Dies ist nur ein Drittel des Gewichts von rostfreiem Stahl.

- Zugfestigkeit: 6061-T6 hat eine Zugfestigkeit von ca. 310 MPa (45 ksi).

- Elastizitätsmodul: 69 GPa (10.000 ksi). Seine Steifigkeit ist etwa ein Drittel so hoch wie die von Stahl, was bedeutet, dass er sich unter schweren Lasten stärker elastisch verformt.

Auswahlstrategie für medizinische Geräte

Die medizinische Umgebung stellt drei Hauptanforderungen an die Hardware: Sterilitätskontrolle, chemische Beständigkeit und geräuschloser Betrieb.

Operationssäle und sterile Laboratorien

- Empfohlenes Material: Rostfreier Stahl AISI 316 / 316L.

- Technische Begründung:

- Chemische Beständigkeit: Krankenhäuser verwenden täglich starke Desinfektionsmittel wie quaternäre Ammoniumverbindungen und Bleichmittel. Alkalische Reiniger mit hohem pH-Wert können die Eloxalschicht von Aluminiumlegierungen zerstören. Edelstahl 316 widersteht diesen Chemikalien wirksam.

- Oberflächengüte: Gemäß ISO 14644 Nach Reinraumnormen sollte die Oberflächenrauheit (Ra) unter 0,8 Mikrometer liegen. Polierter Edelstahl erfüllt diese Norm mühelos und hinterlässt keine Mikroporen, in denen sich Bakterien ansiedeln könnten.

Mobile medizinische Wagen und Diagnostikgeräte

- Empfohlenes Material: Eloxierte Aluminiumlegierung.

- Technische Begründung:

- Ergonomie: Krankenschwestern und -pfleger schieben medizinische Wagen mehrere Kilometer am Tag. Der Austausch von Scharnieren und strukturellen Komponenten von Stahl auf Aluminium kann das Gesamtgewicht des Wagens um 3 bis 5 kg reduzieren. Dies verringert die Ermüdung des Bedieners erheblich.

- Ästhetik und Identifikation: Eloxalverfahren, die den Normen MIL-A-8625 Typ II entsprechen, ermöglichen eine Farbcodierung (z. B. Rot für Notfallwagen, Blau für Anästhesiewagen), was das visuelle Management in Krankenhäusern erleichtert.

Sonderfall: MRI-Räume

- Kritische Warnung: Nichtrostender Standardstahl 304/316 kann nach der Kaltbearbeitung schwache magnetische Eigenschaften beibehalten.

- Die Lösung: Für MRT-Umgebungen müssen Ingenieure "voll austenitischen" Edelstahl spezifizieren. Alternativ können auch Aluminium- oder Titanlegierungen verwendet werden, da Aluminium ein paramagnetisches Material ist und das MRT-Magnetfeld nicht beeinträchtigt.

Auswahlstrategie für die Kühlkettenlogistik

Ab Ende 2025 wird der US-amerikanische Kühlkettenlogistikmarkt einer massiven technischen Modernisierung unterzogen. Im Rahmen des ATP-Abkommens (Agreement on the International Carriage of Perishable Foodstuffs) ist die Zuverlässigkeit der temperaturgesteuerten Anlagen von größter Bedeutung.

Begehbare Gefrierschränke und kommerzielle Kühllager

- Empfohlenes Material: Edelstahl 304 oder Stahlkern mit technischer Kunststoffbeschichtung.

- Umgebungsbedingungen: Der Temperaturbereich liegt typischerweise zwischen -30°C und +4°C (-22°F bis +39°F).

- Technische Begründung:

- Kondenswasserbildung Korrosion: Häufiges Wechseln der Tür verursacht Kondensation. 304 Edelstahl besteht die ASTM B117 neutraler Salzsprühnebeltest für über 200 Stunden ohne Rotrost.

- Zähigkeit bei niedrigen Temperaturen: Viele Metalle werden bei niedrigen Temperaturen spröde (Übergang von duktil zu spröde). Austenitischer nichtrostender Stahl behält seine hohe Charpy-Kerbschlagzähigkeit auch bei Temperaturen unter dem Gefrierpunkt bei und verhindert so den Bruch bei unbeabsichtigten Stößen.

Kühltransporte (Reefers) und Last-Mile-Zustellung

- Empfohlenes Material: Stranggepresstes Aluminium Scharniere.

- Markttrend:

- Mit der Einführung des kalifornischen CARB-VerordnungenDie Nachfrage nach elektrischen Kühltransportern (EV Reefers) steigt rapide an.

- Jedes Pfund zählt: Durch die Verwendung eines Aluminium-Scharniersystems anstelle von herkömmlichem Stahl können etwa 20-30 kg (45-65 lbs) pro Lkw eingespart werden. Dies führt direkt zu einer größeren Reichweite für elektrische Lieferfahrzeuge.

- Dauerhaftigkeit Behandlung:

- Aufgrund des Streusalzes, das zum Enteisen verwendet wird, müssen Aluminiumscharniere für Kraftfahrzeuge hart anodisiert werden. Die Schichtdicke muss 25-50 Mikrometer betragen, um der Streusalzkorrosion zu widerstehen.

Die Entscheidungsmatrix: Leistungsvergleich Edelstahl vs. Aluminium (Ausgabe 2026)

In der nachstehenden Tabelle sind die wichtigsten Auswahlkriterien zusammengefasst. Verwenden Sie diese als Referenz für interne Beschaffungsaudits.

| Vergleich Metrik | Rostfreier Stahl (AISI 304/316) | Aluminiumlegierung (6061 eloxiert) | Gewinnerszenario |

| Zugfestigkeit | Sehr hoch (>515 MPa) | Mittel (~310 MPa) | Heavy Duty / Explosionsgeschützte Türen |

| Dichte (Gewicht) | Schwer (7,9 g/cm³) | Leicht (2,7 g/cm³) | Mobiler medizinischer / EV-Transport |

| Säure-/Alkali-Beständigkeit | Ausgezeichnet (insbesondere 316) | Schlecht (anfällig für Alkalien) | OR Sterilisation / Chemische Reinigung |

| Salzsprühnebelbeständigkeit (ASTM B117) | > 500 Stunden (316) | > 336 Stunden (versiegelt) | Kühllagerung im Meer/Küstenbereich |

| Niedrig-Temperatur-Aufprall | Ausgezeichnet (keine Kaltversprödung) | Gut | Tiefkühllagerung (unter -40°F) |

| Anfängliche Kosten | Hoch ($$$) | Mittel ($$) | Budget-sensitive Projekte |

| Flexibilität bei der Bearbeitung | Schwierig (hohe Werkzeugkosten) | Einfach (Flexible Extrusion) | Kundenspezifisches Design / Prototyping |

Beschaffungstrends 2026: Jenseits des Materials

Ausgehend von unseren Gesprächen mit großen nordamerikanischen OEMs in der vergangenen Woche zeigen sich drei Trends, die die Beschaffungsstrategien für Scharniere verändern.

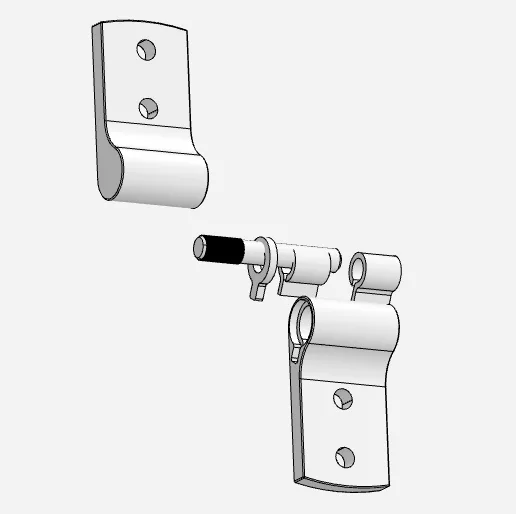

Das Aufkommen der Hybridscharniere

Um ein ausgewogenes Verhältnis zwischen Stärke und Gewicht zu erreichen, werden immer mehr Konstruktionen mit einer "Stainless Pin + Aluminum Leaf"-Struktur versehen.

- Der Stift: Trägt die primäre Scherkraft und besteht aus rostfreiem Stahl 304.

- Das Blatt: Bietet eine Anschlussfläche und verwendet Aluminium, um Gewicht zu sparen.

- Vorteil: Bei dieser Kombination bleiben 90% der Festigkeit erhalten, während das Gewicht um 40% reduziert wird.

Entwicklung der Oberflächenbehandlung: PVD-Beschichtung

Die herkömmliche Eloxierung erfüllt manchmal nicht die extremen Korrosionsanforderungen. Die PVD-Technologie (Physical Vapor Deposition) wird jetzt für hochwertige Aluminiumscharniere eingeführt.

- Die PVD-Beschichtung bildet einen extrem dichten Schutzfilm auf der Aluminiumoberfläche.

- Dadurch können Aluminiumscharniere 1.000 Stunden Salzsprühnebeltests bestehen und erreichen damit annähernd die Leistung von Edelstahl, während das leichte Profil erhalten bleibt.

Widerstandsfähigkeit der Lieferkette und "Made in USA"

In Anbetracht der Volatilität der Weltmarktpreise für Nickel (ein wichtiger Bestandteil von rostfreiem Stahl) weichen viele US-Käufer auf Aluminium aus.

- Nordamerika verfügt über ein stabiles Angebot an Bauxit und eine robuste Aluminiumrecycling-Lieferkette.

- Die Beschaffung von Aluminiumprodukten trägt dazu bei, die mit geopolitischer Instabilität verbundenen Risiken in der Lieferkette zu mindern.

Schlussfolgerung und technische Empfehlungen

Im industriellen Umfeld des Jahres 2026 gibt es kein "perfektes" Metall, sondern nur die am besten geeignete Wahl für Ihre spezifischen Betriebsbedingungen.

Unsere technische Zusammenfassung:

- Wählen Sie AISI 316 Edelstahl: Wenn Ihre Geräte in stark korrosiven, hochhygienischen (medizinischen) oder extrem stark belasteten Umgebungen eingesetzt werden. Es ist die einzige Wahl, um Konformität und Haltbarkeit zu gewährleisten.

- Entscheiden Sie sich für eloxiertes Aluminium: Wenn Ihre Ausrüstung mobil und energieeffizient sein muss (Kühlkettentransport) oder gewichtsempfindlich ist. Dies ist der beste Weg, um Leichtbau und Kosteneffizienz zu erreichen.