Korrosion von Edelstahlscharnieren: 5 technische Ursachen und technische Analysen

Funktionelle Grenzen von Passivfolien aus Edelstahl

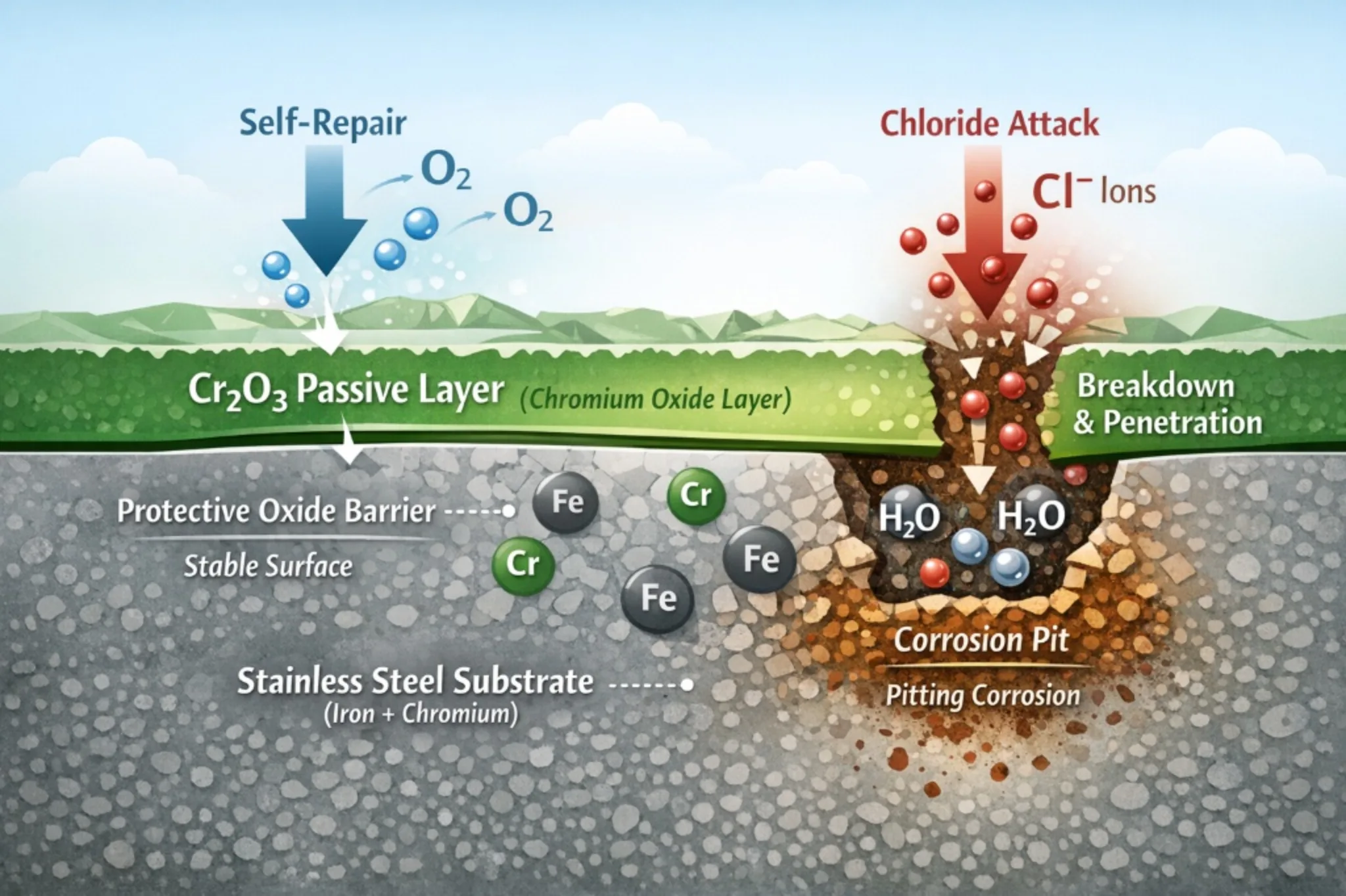

Nichtrostender Stahl ist kein Material, das absolut immun gegen Oxidation ist. Seine Korrosionsbeständigkeit hängt von einer mikrodünnen Passivschicht ab, die sich auf der Oberfläche bildet. Wenn in bestimmten industriellen Umgebungen die Geschwindigkeit der Umweltschäden die Selbstreparaturrate dieses Passivfilms übersteigt, wird das Substrat oxidiert.

Nach Daten, die zwischen 2024 und 2025 anhand von 150 ausgefallenen Proben analysiert wurden, hat nicht passivierter Edelstahl in industriellen Umgebungen mit einer relativen Luftfeuchtigkeit von mehr als 85% eine Wahrscheinlichkeit von 40%, innerhalb von 168 Stunden Rotrost zu entwickeln. Dieses Phänomen ist in der Regel auf Ungleichgewichte in der chemischen Zusammensetzung, Mängel in der Oberflächenbehandlung oder falsche Installationsbedingungen zurückzuführen. In diesem Artikel werden die physikalischen und chemischen Faktoren analysiert, die zu solchen Fehlern führen, und es werden Prüfmethoden auf der Grundlage internationaler Normen vorgestellt.

Verschlechterung der Passivierungsschicht und Versagensmechanismen

Der Kern der Korrosionsbeständigkeit von rostfreiem Stahl liegt in seinem Chromgehalt. Wenn der Chromgehalt 10,5% übersteigt, verbindet er sich mit Sauerstoff und bildet eine dichte Chromoxidschicht (Cr2O3).

Chlorid-induzierte Lochfraßkorrosion

- Bei starkem Salznebel oder in küstennaher Umgebung dringen Chloridionen in die Schwachstellen der Passivschicht ein.

- Chloridionen führen zu Lochfraßkorrosion und verursachen kleine schwarze oder rote Rostflecken auf der Oberfläche.

- Referenz Standard: ASTM G48.

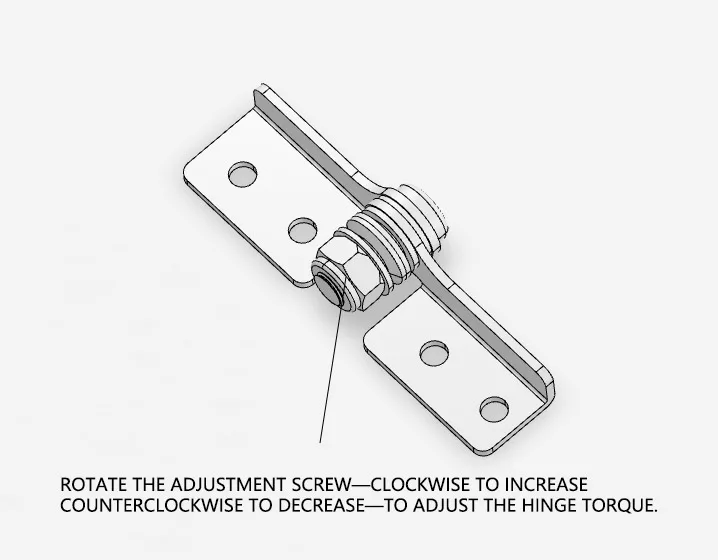

Mechanische Beschädigungen und Selbstreparatur-Grenzwerte

- Kratzer durch harte Gegenstände während des Einbaus durchtrennen die passive Schicht physisch.

- Wenn die Sauerstoffversorgung in der Umgebung unzureichend ist, kann die Oxidschicht die In-situ-Reparatur nicht abschließen.

- Da eine wirksame Passivierung fehlt, verbinden sich freiliegende Eisenatome schnell mit Wassermolekülen zu Fe2O3.

Lochfraßwiderstandsäquivalenzzahl (PREN)

Der PREN-Wert ist ein quantitativer Index, der zur Messung der Lochfraßbeständigkeit von nichtrostendem Stahl verwendet wird. Der PREN-Standardwert für Scharniere aus rostfreiem Stahl aus der Güteklasse 304 liegt typischerweise zwischen 18,0 und 20,0, während Umstellung von Güteklasse 304 auf Güteklasse 316 liefert aufgrund des Zusatzes von Molybdän einen Wert von über 24,0.

- Berechnungsformel: PREN = %Cr + 3,3 x (%Mo + 0,5 x %W) + 16 x %N.

- Referenz Standard: ASTM A240.

Fallstudie zur Materialintegrität: Analyse von Feldausfällen

Der Niedrigpreiswettbewerb hat in der Lieferkette zu "pseudo-rostfreien" Produkten geführt, die nicht den technischen Standards entsprechen.

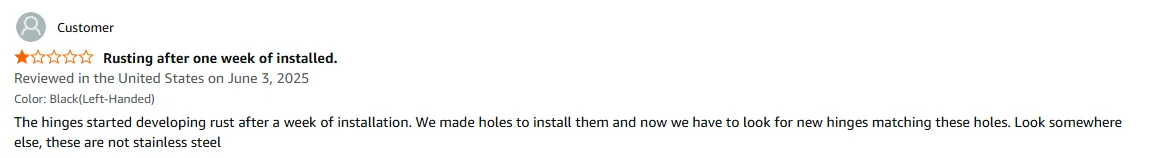

Beweise vor Ort: Analyse der Stimme des Kunden (VoC)

Fälle von Fehlern in der realen Welt liefern den definitivsten Beweis für Materialdiskrepanzen. Im Folgenden finden Sie eine Fallstudie über früh einsetzende Korrosion nach der Installation vor Ort:

"Verrostet nach einer Woche der Installation. Die Scharniere begannen nach einer Woche nach der Montage zu rosten. Wir haben Löcher gebohrt, um sie zu installieren, und jetzt müssen wir nach neuen Scharnieren suchen, die zu diesen Löchern passen. Suchen Sie woanders, diese sind nicht aus rostfreiem Stahl."- Amazon Customer Review, 3. Juni 2025

| Kunden-Feedback | Technische Diagnostik | Technische Lösung/SOP |

|---|---|---|

| Rost nach 1 Woche | Ausfall der Zeitleiste (<168h) zeigt an Klasse 201 Substitution oder hochmanganhaltige Legierung. | Fordern Sie an. XRF Elementarer Fingerabdruck um den Ni-Gehalt zu überprüfen (>8,0%). |

| Rost nach dem Bohren von Löchern | Kreuzkontamination: Kohlenstoffstahlspitzen haben Eisenpartikel in das rostfreie Substrat eingebettet. | Verwenden Sie Kobalt (Co)-Bohrer und anwenden ASTM A380 Passivierungspaste nach dem Bohren. |

| Unpassende Löcher | Maßabweichungen aufgrund der unpräzisen Fertigung. | Nutzen Sie Präzisions-Feinguss um eine Maßtoleranz von ±0,1 mm zu gewährleisten. |

Materielle Substitution: Technische Identifizierung der Sorte 201 Fraud

Die Substitution der Güteklasse 304 durch die Güteklasse 201 ist eine der Hauptursachen für vorzeitige Korrosion und wird häufig verwendet, um die Materialkosten von 30% auf 50% zu senken.

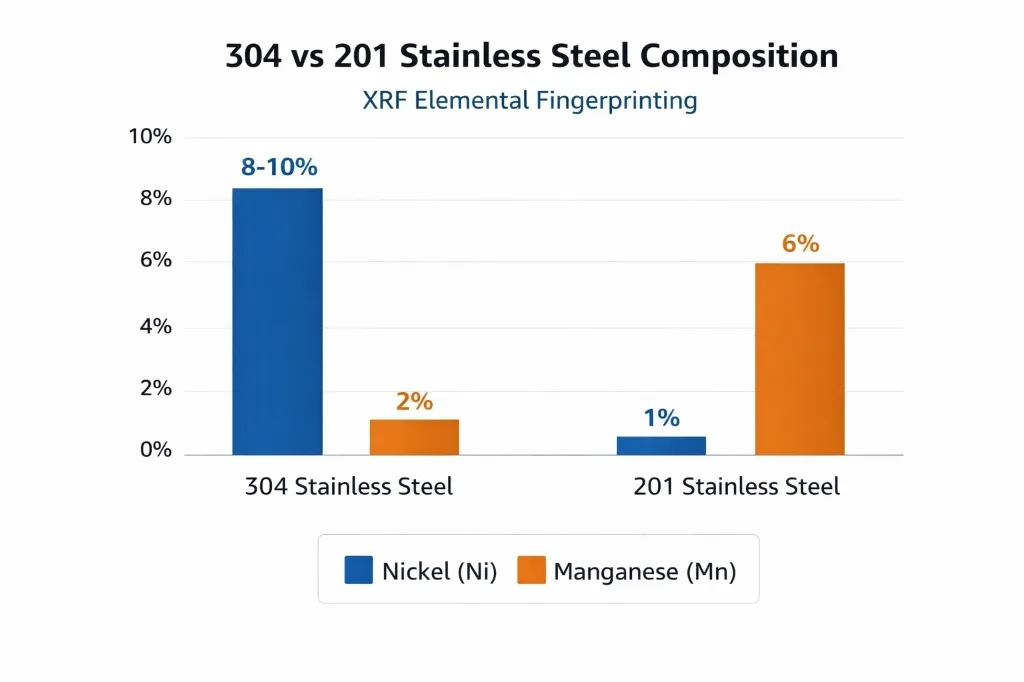

XRF-Elementar-Fingerprinting zur Verifizierung:

- Mangangehalt (Mn): Die Sorte 201 enthält in der Regel 5,5% bis 7,5% Mn, während die Sorte 304 auf einen Höchstwert von 2,0% beschränkt ist.

- Nickel (Ni) Gehalt: Echte Güteklasse 304 muss 8,0% bis 10,5% Ni enthalten, während gefälschte Proben oft Ni-Werte von nur 1,0% bis 1,5% aufweisen.

- Chrom (Cr) Gehalt: Die Sorte 201 hat oft einen niedrigeren Cr-Gehalt (13% - 15%) im Vergleich zu den 17,5% - 19,5%, die für die Sorte 304 erforderlich sind.

Überprüfte Erfahrungsberichte zeigen ein einheitliches Muster: Scharniere der Billigklasse entwickeln innerhalb von nur sieben Tagen nach dem Einbau starken Rotrost. Diese schnelle Oxidation konzentriert sich in der Regel in der Nähe von Montagelöchern oder Reibverbindungen, wo die Schutzbeschichtung durch Werkzeugbeanspruchung oder mechanischen Verschleiß beeinträchtigt wurde.

- Symptom: Rasche "Rotrost"-Blüte innerhalb von 168 Stunden bei normaler Luftfeuchtigkeit.

- Technische Diagnostik: Diese Ausfallzeit ist charakteristisch für die nicht passivierte Sorte 201 oder hochmanganhaltige Legierungen. Echter Grad 304 widersteht sichtbarem Rotrost wesentlich länger.

- Strukturelles Risiko: Dieses strukturelle Risiko ist besonders kritisch für Hochbelastbare Scharniere in Industriegehäusen verwendet, wo ein Schraubenbruch zu einem katastrophalen Türversagen führen kann.

Prozesskontamination und Risiken in der Lieferkette

- Kreuzkontamination: Wenn in einer Produktionslinie sowohl Kohlenstoffstahl als auch Edelstahl verarbeitet wird, können sich Kohlenstoffstahlpartikel in der Edelstahloberfläche festsetzen und elektrochemische Korrosionszellen bilden. Referenz Standard: ASTM A380.

- Fehlende Passivierung: Fehlt dieser letzte Herstellungsschritt, verbleiben freie Eisen-Ionen. Referenz Standard: ASTM A967.

- Hardware-Inkompatibilität: Die Verwendung von verzinkten Schrauben mit rostfreien Scharnieren führt zu galvanischer Korrosion.

Standardarbeitsanweisungen (SOP) für die Materialüberprüfung

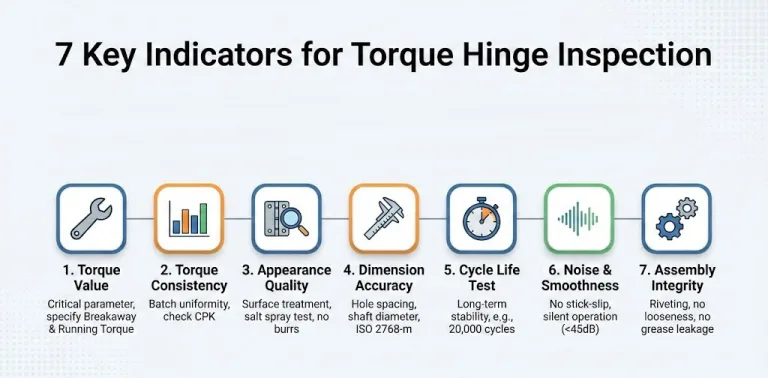

Um eine lange Haltbarkeit zu gewährleisten, sollte jede Charge einer professionellen Passivierungsverfahren und verifiziert werden über Neutraler Salzsprühtest (NSS) gemäß ISO 9227.

Neutraler Salzsprühtest (NSS)

- Bedingungen: 5% Natriumchloridlösung, pH 6,5 bis 7,2.

- Versagensschwelle: Rost ist definiert als Rotrost, der auf >0,1% der Oberfläche auftritt.

- Die Güteklasse 304 sollte 72 Stunden, die Güteklasse 316 sollte 168 Stunden halten.

- Referenz Standard: ISO 9227.

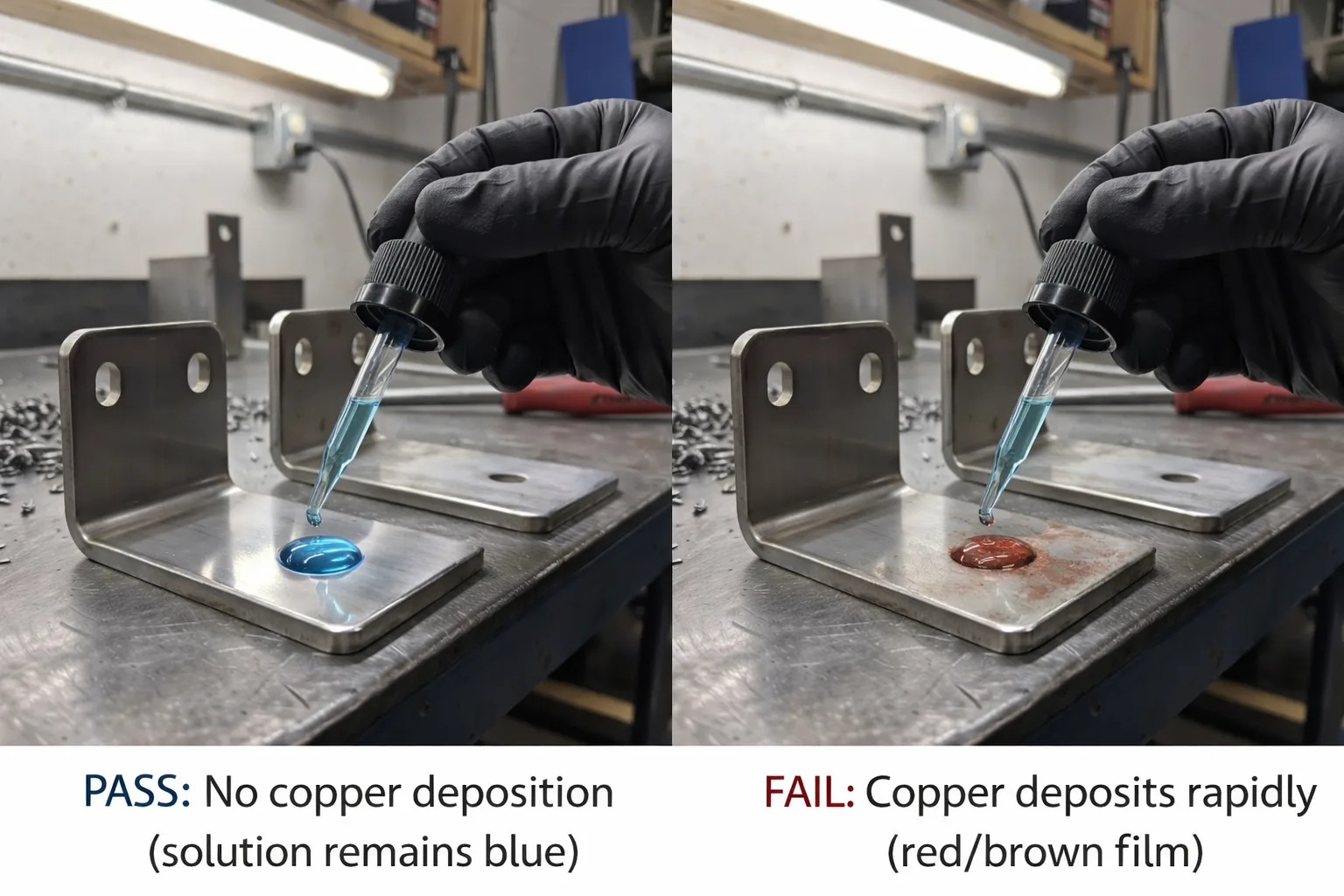

Kupfersulfat-Titrationstest

Tragen Sie die Testtropfen 6 Minuten lang auf die Oberfläche auf. Erscheint eine Kupferfarbe (rot), so ist dies ein Beweis für eine unzureichende Passivierung. Ausführung Basis: ASTM A380-Anhang.

Zusammenfassung und Checkliste für die Beschaffung

- [ ] Legt der Lieferant einen Materialprüfbericht (MTR) vor, der folgenden Anforderungen entspricht EN 10204?

- [ ] Entsprechen die LH/RH-Bezeichnungen und der steigende Hub den CAD-Spezifikationen?

- [ ] Sind in der Stückliste vibrationsfeste Teile (z. B. Nyloc-Muttern) angegeben?

- [ ] Entspricht die Verpackung der Norm ISO 11607, um physische Schäden zu vermeiden?

Schlussfolgerung

Diese technische Studie mit 150 ausgefallenen Proben beweist, dass die Widerstandsfähigkeit von rostfreiem Stahl von einem mikrodünnen Passivfilm abhängt. Bei hoher Luftfeuchtigkeit hat nicht passivierter Stahl eine Rostwahrscheinlichkeit von 40% innerhalb von 168 Stunden. Die meisten Ausfälle sind auf Chlorid-Lochfraß, mechanische Beschädigungen und Materialfehler der Güteklasse 201 zurückzuführen. Eine Überprüfung mittels XRF-Tests und ASTM A380-Titration ist unerlässlich, um die industrielle Integrität sicherzustellen.

Technischer Prüfer: Senior Anwendungsingenieur (10+ Jahre in der industriellen Hardware-Qualitätskontrolle)

Zuletzt aktualisiert: Februar 2026

Redaktionelle Politik: Basierend auf geprüften Labortests und internationalen technischen Standards. Die Daten stammen von internen QC-Proben.