Ist es ein Qualitätsproblem? Warum Drehmomentscharniere an Festigkeit verlieren und wie man dies verhindern kann

Bei jedem hochwertigen Gerät ist die Haptik des Deckels oder des Bildschirms ein Qualitätsmerkmal. Scharniere mit Drehmoment (oder Reibungsscharniere) sind die versteckten Komponenten, die für diese erstklassige, präzise Positionierung verantwortlich sind. Aber die eigentliche Herausforderung ist nicht, wie sie sich am ersten Tag anfühlen, sondern wie sie sich am 500. Wenn die Geräte vom Ausstellungsraum in die Praxis übergehen, werden die Ingenieure häufig mit einer frustrierenden Realität konfrontiert: Der einst steife Widerstand lässt nach, die Displays beginnen zu hängen, und das zuverlässige taktile Feedback verwandelt sich in ein lockeres, unempfindliches Gleiten.

Dieses Phänomen wird oft sofort als "Produktqualitätsfehler" eingestuft. Doch im Rahmen der technischen und TribologieBei dieser Veränderung handelt es sich häufig um einen vorhersehbaren, allmählichen Abschwächungsprozess, der durch physikalische Gesetze bestimmt wird. Sofern es sich nicht um einen Bruch oder ein Funktionsversagen handelt, ist der größte Teil der Drehmomentreduzierung auf die Wechselwirkung zwischen Materialeigenschaften und Umweltfaktoren zurückzuführen.

Dieser Artikel erklärt systematisch die technischen Gründe, warum Drehmomentscharniere im Laufe der Zeit an Spannung verlieren", und zwar aus drei Blickwinkeln: technische Struktur, Werkstoffkunde und tatsächliche Betriebsbedingungen. Er bietet auch professionelle Ratschläge für die Auswahl und Überprüfung auf der Grundlage einschlägiger Prüfnormen (z. B. ASTM, EN, BIFMA).

Was ist Torque Decay?

Die technische Definition

In technischen Anwendungen, Drehmomentabfall bezieht sich auf den Trend, dass das Abtriebsdrehmoment eines Scharniers nach einer bestimmten Anzahl von Öffnungs-/Schließzyklen oder einer langfristigen statischen Belastung allmählich abnimmt. Dies ist ein Parameter für die Verschlechterung der dynamischen Leistung.

Zu den spezifischen technischen Manifestationen gehören in der Regel Veränderungen bei den folgenden Datenmetriken:

- Verringerung der statischen Haltefähigkeit: Ein Türblatt, das ursprünglich in einem beliebigen Winkel stand, beginnt langsam zu gleiten (Kriechen) unter Schwerkraft.

- Winkeldrift (Spiel/Rücksprung): Nach dem Stoppen des Betriebs kann das Scharnier nicht in der vorbestimmten Position einrasten, was zu einigen Grad Rückprall oder Lockerheit führt.

- Abgeschwächtes Dämpfungsgefühl: Die Differenz zwischen Losbrechmoment und dynamischem Drehmoment ändert sich, so dass der Benutzer eine deutliche Verringerung der für die Bedienung erforderlichen Kraft spürt.

Unterscheidung zwischen Verfall und strukturellem Versagen

Die Unterscheidung zwischen "Leistungsschwächung" und "strukturellem Versagen" ist für die Fehleranalyse von entscheidender Bedeutung:

- Torque Decay: Dies ist ein kontinuierlicher, progressiver Prozess. Ein Scharnier mit einem Nennwert von 2,0 N-m sinkt beispielsweise nach 10.000 Zyklen auf 1,6 N-m ab (ein 20%-Zerfall). Dies liegt normalerweise innerhalb der zulässigen Toleranz der Konstruktion.

- Strukturelles Versagen: Bezieht sich auf den Bruch von Bauteilen, das Festfressen, die Verformung der Welle oder das Zerbrechen von Innenteilen.

Die meisten Industrienormen (wie zum Beispiel EN 15570 - Festigkeit und Haltbarkeit von Möbelbeschlägen) erkennen an, dass Drehmomentschwankungen ein normales physikalisches Phänomen sind. In der Regel wird in den Spezifikationen für qualifizierte Industrieprodukte angegeben, dass der Bereich der Drehmomentschwankung innerhalb des Nennlebenszyklus zwischen ±10% und ±20% des ursprünglichen Wertes kontrolliert wird.

Wie Drehmomentscharniere ein Drehmoment erzeugen und aufrechterhalten

Innerer Aufbau von typischen Scharnieren

Um den Zerfallsmechanismus zu verstehen, muss man zunächst die physikalische Struktur, die das Drehmoment erzeugt, dekonstruieren. Obwohl die Konstruktionen je nach Marke variieren, enthalten die meisten Reibungsscharniere die folgenden Kernelemente:

Die Welle: In der Regel aus gehärtetem Stahl oder rostfreiem Stahl hergestellt, der als tragendes Kernstück dient.

Reibungselemente (Das Paar): Komponenten, die sich um die Welle wickeln oder diese berühren, einschließlich gewickelte Clips, Reibscheiben oder Kegelreibungsbaugruppen.

Komponenten vorspannen: Teile, die einen kontinuierlichen Druck ausüben, wie z. B. Wellenfedern, Tellerfedern oder die elastische Metallklammer selbst.

Schmierung oder Dämpfungsmedium: Hochviskoses Dämpfungsfett, das zwischen die Kontaktflächen gefüllt wird, um das Tastgefühl zu verbessern und den Verschleiß zu verringern.

Physikalische Grundlagen der Drehmomentbildung

Die Erzeugung des Drehmoments folgt der klassischen Reibungsmechanik. Technische Konstruktionen erzeugen eine Normalkraft durch axiale oder radiale Vorspannung, und die Reibungselemente wandeln diesen Druck in einen Rotationswiderstand um.

Die vereinfachte Berechnungsformel lautet:

T = μ × F × r × N

Wo:

- T = Abtriebsdrehmoment

- μ = Reibungskoeffizient (abhängig von Materialien und Schmierung)

- F = Vorlast (Normalkraft)

- r = Reibungswirkung Radius

- N = Anzahl der wirksamen Reibungsflächen

*In einfachem Englisch:

- μ (Reibung): Steht für die Qualität des Schmierfetts. Billiges Fett fließt weg wie Wasser, wenn es heiß ist, und das Scharnier verliert sofort seinen Halt.

- F (Vorlast): Steht für die Stärke der Feder. Wenn der Federstahl von schlechter Qualität ist, verhält er sich wie ein gedehntes Gummiband, das nicht zurückschnappt, was zu einem losen Deckel führt.*

Wie man sieht, ist die Größe des Drehmoments nicht konstant; sie hängt vollständig von der langfristigen Stabilität von μ (Reibungszustand) und F (Vorspannung) ab. Jeder Faktor, der zu einer Verringerung dieser beiden Parameter führt, hat unmittelbar einen Drehmomentabfall zur Folge.

6 Technische Ursachen für Drehmomentverlust (Kernanalyse)

Abnutzung von Reibmaterialien

Wenn die Oberflächen abgenutzt sind, verringert sich die mechanische Verriegelung, was zu einem geringeren Reibungskoeffizienten und einer messbaren Verringerung des Haltedrehmoments der Scharniere führt.

Dies ist die direkteste physikalische Ursache für die Verringerung des Drehmoments.

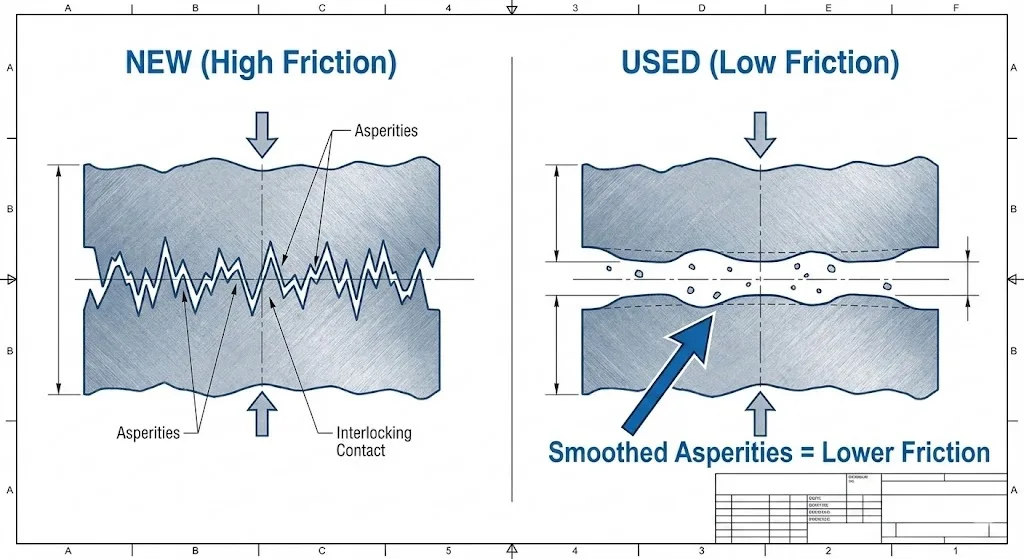

- Mikroskopische Veränderung der Oberflächenmorphologie: Auf mikroskopischer Ebene sind die Kontaktflächen von Welle und Reibklammern nicht vollkommen glatt. Bei wiederholten Drehbewegungen werden die Unebenheiten (Mikrovorsprünge) auf den Kontaktflächen allmählich geglättet.

- Verringerung der effektiven Interferenz: Bei Scharnieren mit Interferenzpassung bedeutet Verschleiß, dass sich das Interferenzvolumen zwischen der Welle und der Reibhülse verringert.

- Daten Ergebnis: Wenn Material abgetragen wird, nimmt die Normalkraft ($F$) in der obigen Formel aufgrund geometrischer Maßänderungen ab, wodurch das Ausgangsdrehmoment direkt sinkt. Dies erklärt, warum die meisten Scharniere den schnellsten Drehmomentabfall während der "Einlaufphase" (die ersten 500-1.000 Zyklen) erfahren, wonach sie sich tendenziell stabilisieren.

Alterung oder Migration von Schmiermitteln

Fett in Drehmomentscharnieren dient nicht nur als Schmiermittel, sondern sorgt auch für viskose Dämpfung.

- Scherverdünnung: Hochleistungsdämpfungsfette sind nicht-newtonsche Flüssigkeiten. Bei Hochfrequenzbetrieb sinkt die Viskosität des Fettes.

- Fettmigration: Bei längerer Hitzeeinwirkung oder Zentrifugalkraft kann das Fett aus der Reibfläche herausgepresst werden und in nicht funktionierende Bereiche wandern.

- Übergang der Reibungseigenschaften: Bei Fettverlust kann die Reibpaarung von einem Zustand der "Mischschmierung" zu "Grenzschmierung" oder sogar "Trockenreibung" übergehen. Trockene Reibungskoeffizienten sind zwar höher, führen aber zu drastisch beschleunigtem Verschleiß, der schließlich zu erhöhtem Spiel und Drehmomentausfall führt.

Vorlastentlastung oder Ermüdung des elastischen Elements

Die Aufrechterhaltung des Drehmoments hängt in hohem Maße von dem konstanten Druck ab, der durch Vorspannelemente bereitgestellt wird.

- Entspannung von Stress: Metallfedern oder Tellerfedern, die über einen längeren Zeitraum einer hohen Druckbelastung ausgesetzt sind, unterliegen einer Spannungsrelaxation. Auch wenn der Verformungsbetrag unverändert bleibt, nimmt ihre innere Rückstellkraft mit der Zeit ab.

- Fiesling: Enthält die Scharnierstruktur technische Kunststoffe (wie Polyacetal POM oder Nylon PA66), unterliegt der Kunststoff bei anhaltender Belastung einem "Kaltfluss" oder Kriechen, was zu irreversiblen Veränderungen der Anschlussmaße führt.

- Ergebnis: Die Axialkraft ($F$) nimmt mit der Zeit auf natürliche Weise ab, was zu einer synchronen Verringerung des Drehmoments führt.

Montagefehler, die eine ungleichmäßige Belastung verursachen

Fertigungstoleranzen und Montagegenauigkeit wirken sich direkt auf die Verschleißrate aus.

- Fehlausrichtung der Welle: Wenn die Achsen zweier Scharniere an einem Türblatt nicht kollinear sind, führt die Drehung zu zusätzlichen Radialbelastungen der Innenlager.

- Lokalisierte Punktbelastung: Diese Fehlausrichtung führt dazu, dass die Reibpaarung in bestimmten Bereichen extremem Druck ausgesetzt ist (Punktbelastung). Die Verschleißrate in diesem Bereich ist deutlich höher als der erwartete Wert.

- Beschleunigtes Scheitern: Sobald der örtliche Verschleiß einen Spalt bildet, wird die gesamte Vorspannung schnell abgebaut, so dass sich das Scharnier weit vor Erreichen seiner Lebensdauer lockert.

Betriebsbedingungen, die die Auslegungsannahmen überschreiten

Labortests werden in der Regel unter idealen Bedingungen durchgeführt, während die tatsächlichen Betriebsbedingungen oft härter sind.

- Dynamischer Schock: Das Zuschlagen einer Tür durch einen Benutzer oder Vibrationen während des Transports von Geräten erzeugen sofortige Stoßbelastungen. Dies kann zu einer Mikroverschiebung oder plastischen Verformung der Reibungsklammern führen.

- Wärmestau: Hochfrequenter, schneller Betrieb erzeugt Reibungswärme. Wenn diese Wärme nicht rechtzeitig abgeführt werden kann, führt sie zu einer thermischen Ausdehnung der Reibmaterialien oder zur Verkohlung des Schmierfetts, wodurch sich der Reibungskoeffizient verändert.

Umweltfaktoren, die die Leistung von Materialien beeinflussen

Umweltstress ist eine kritische Variable, die zu Leistungsabweichungen führt und oft übersehen wird.

- Temperaturschwankungen: Verschiedene Materialien haben unterschiedliche Wärmeausdehnungskoeffizienten (CTE). So dehnen sich beispielsweise eine Stahlwelle und ein Kunststoffgehäuse unterschiedlich schnell aus. Hohe Temperaturen können den Spalt vergrößern (wodurch das Drehmoment sinkt), während niedrige Temperaturen ein Festfressen verursachen können (wodurch das Drehmoment steigt).

- Chemische Erosion: In medizinischen oder lebensmittelverarbeitenden Umgebungen können häufig verwendete Desinfektions- oder Reinigungsmittel in das Scharnier eindringen und das Fett zersetzen oder die Metallfedern korrodieren, was zu einem Ausfall der Vorspannung führt.

Warum Scharniere trotz korrekter theoretischer Berechnungen durchhängen

Beschränkungen der statischen Drehmomentberechnung

Ingenieure verwenden in der Regel die folgende Formel für die Auswahl:

Drehmoment = Länge (L) × Gewicht (W) × 0,5 × Sicherheitsfaktor

Diese Berechnung hat ihre Grenzen:

- Ignorieren von Schwerpunktverlagerungen (CG): Sie basiert normalerweise auf einer statischen Schwerpunktlage. Während der Bewegung des Geräts verschiebt sich die tatsächliche Last jedoch durch Seilzugkräfte oder Flüssigkeitsbewegungen.

- Dynamisches vs. statisches Drehmoment verwechseln: Die meisten Scharniere haben ein höheres "Losbrechmoment" (um in Bewegung zu kommen) als das "dynamische Drehmoment" (während der Bewegung). Die Geräte benötigen nicht nur genug Kraft, um still zu halten, sondern auch, um sich reibungslos zu bewegen. Wenn das Haltedrehmoment nur knapp überschritten wird, führen leichte Vibrationen zum Durchhängen der Platte.

Der Stack-up-Effekt von Fertigungstoleranzen und Verfall

Dies ist das klassische technische "Worst-Case-Szenario":

Angenommen, ein Scharnier hat ein Nenndrehmoment von 1,0 N-m mit einer Fertigungstoleranz von ±20%.

Das erhaltene Produkt liegt an der unteren Toleranzgrenze: 0,8 N-m.

Nach einem Jahr Gebrauch unterliegt das Produkt einem normalen technischen Verfall von 20%, wodurch das Drehmoment auf 0,64 N-m sinkt.

Schlussfolgerung: Das tatsächliche Drehmoment (0,64 N-m) liegt nun weit unter der theoretischen Anforderung von 1,0 N-m, was zu erheblichen Problemen beim Durchhängen führt.

Welche Anwendungen sind am anfälligsten für "Lockerungen"?

Ausrüstung für den Hochfrequenzbetrieb

- Industrielle Schalttafeln / HMIs: Täglich Hunderte von Einsätzen an Produktionslinien.

- Medizinische Wagen-Monitore: Wird häufig von Krankenschwestern und Ärzten bei der Visite angepasst.

- Laboranalysegerät deckt ab: Be- und Entladen von Proben mit hoher Frequenz.

In diesen Fällen nimmt der kumulative Verschleiß schnell zu und erfordert höherwertige verschleißfeste Materialien.

Leicht belastete, aber außermittig angeordnete Strukturen

- Ultradünne Flachbildschirme: Geringes Gewicht, aber lange Hebelarme.

- Türen mit zusätzlichen Modulen: Wenn an einer Tür Kabelbäume, Sensoren oder Gasfedern angebracht sind, erzeugen diese Komponenten unbestimmte Reaktionskräfte, so dass die ursprünglich berechnete Drehmomentspanne nicht mehr ausreicht.

Kann Drehmomentverfall vollständig vermieden werden?

Realistische technische Schlussfolgerung

Aus der Sicht der Physik gilt: Wo Reibung ist, gibt es Verschleiß; wo Spannung ist, gibt es Entspannung. Deshalb, Zero Decay ist unmöglich.

Das Ziel der Technik ist nicht die Beseitigung des Verfalls, sondern die Kontrolle der Satz des Verfalls, so dass es während des gesamten Lebenszyklus des Produkts innerhalb des Funktionsbereichs bleibt.

Angemessenes technisches Erwartungsmanagement

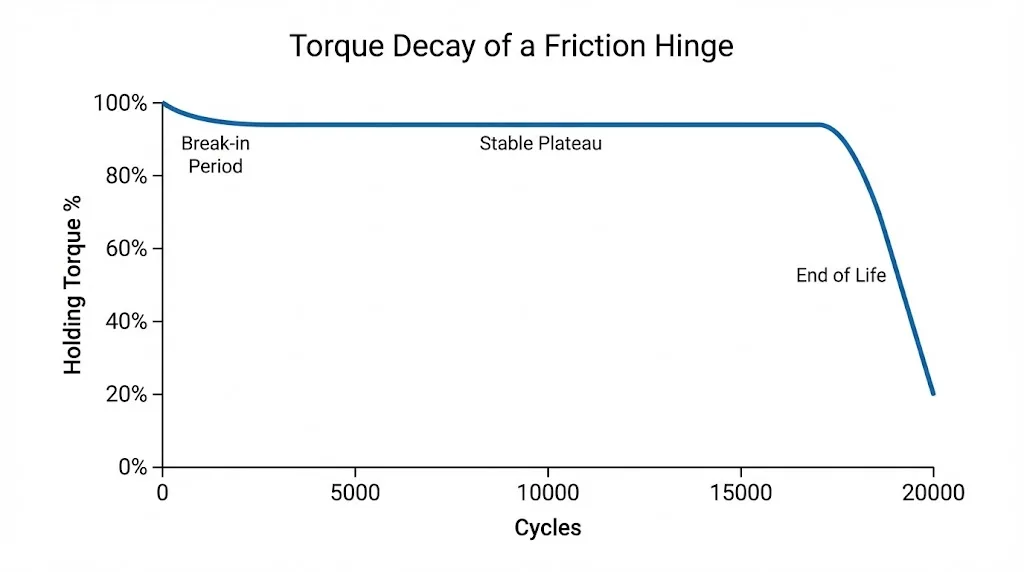

- Definieren Sie das Lebensende (EOL): In den Spezifikationen sollte definiert werden, was unter EOL zu verstehen ist. Zum Beispiel: "Nach 20.000 Zyklen darf der Drehmomentabfall 20% des Ausgangswertes nicht überschreiten."

- Sicherheitsfaktor: Es wird empfohlen, während der Entwurfsphase eine Drehmomentmarge von 30% - 50% zu reservieren, um zukünftige Leistungsabschwächungen auszugleichen.

Konstruktionsstrategien zur Abschwächung des Drehmomentabfalls

Strategien zur Struktur- und Materialkontrolle

- Korrekte Reibungspaare auswählen: Gehärteter Stahl auf gehärtetem Stahl oder Stahl auf technischem Kunststoff ist im Allgemeinen verschleißfester als Weichmetallkombinationen.

- Reibungsfläche vergrößern: Wo es der Platz zulässt, sollten anstelle von Ein-Punkt-Kontaktkonstruktionen mehrrippige oder mehrscheibige Reibungsstrukturen gewählt werden, um die Flächenpressung zu verteilen.

- Kompensationsstrukturen verwenden: Wählen Sie Konstruktionen mit einstellbaren Muttern oder automatischen Ausgleichsfedern, die nach Verschleiß eine teilweise Vorspannung mechanisch wiederherstellen können.

Sie benötigen Hilfe bei der Auswahl zwischen Rostfreier Stahl 304 und 316 für Ihre spezielle Anwendung? Lesen Sie unseren detaillierten Leitfaden: [Ultimativer Leitfaden zur Auswahl von Drehmomentscharnieren und zum Materialvergleich]

Empfehlungen für Tests und Überprüfungen

Verlassen Sie sich nicht ausschließlich auf die Datenblätter der Lieferanten. Es wird empfohlen, eine Überprüfung gemäß den folgenden Normen durchzuführen:

- Lebenszyklustests: Siehe SEFA 8M-2016 (Normen für Metallgehäuse in Laborqualität) oder die Abschnitte zur Haltbarkeit der Scharniere in ANSI/BIFMA X5.5.

- Simulieren Sie tatsächliche Bedingungen: Testen Sie mit echten Türgewichten und Schwerpunktverteilungen, nicht nur durch Drehen der Scharnierwelle in einem Spannfutter.

- Umweltbedingte Alterung: Führen Sie Thermozyklustests durch, um die Auswirkungen der thermischen Ausdehnung/Kontraktion auf die Drehmomentstabilität zu überprüfen.

FAQ

F1: Ist ein sich lösendes Drehmomentscharnier immer ein Qualitätsproblem?

A: Nicht unbedingt. In den meisten Fällen handelt es sich um eine normale physikalische Erscheinung, die durch Materialverschleiß und Spannungsabbau verursacht wird. Es wird nur dann als Qualitätsanomalie betrachtet, wenn das Drehmoment innerhalb eines sehr kurzen Zeitraums (z. B. nach einigen Dutzend Betätigungen) drastisch abfällt oder zu einem völligen Funktionsverlust führt.

F2: Wann tritt der typische Drehmomentabfall auf?

A: Es folgt normalerweise einer "Badewannenkurve". Das Drehmoment fällt während der anfänglichen Einlaufphase (die ersten 5% der Lebensdauer) merklich ab, geht dann in eine lange stabile Phase über und nimmt schließlich am Ende der Lebensdauer beschleunigt ab. Der genaue Zeitpunkt hängt von der Belastung und der Frequenz ab.

F3: Sind einstellbare Drehmomentscharniere anfälliger für Lockerungen?

A: Wenn der Verstellmechanismus richtig konstruiert ist (z. B. mit Kontermuttern oder gewindesicherndem Klebstoff), sind sie nicht anfälliger für Lockerungen als feste Scharniere. In Umgebungen mit starken Vibrationen besteht bei unverriegelten Einstellschrauben jedoch die Gefahr, dass sie sich lösen.

F4: Kann das Drehmoment durch Nachjustieren des Scharniers wiederhergestellt werden?

A: Wenn das Scharnier über eine Einstellschraube verfügt und der Verfall auf das Nachlassen der Vorspannung zurückzuführen ist, kann das Drehmoment oft durch Anziehen wiederhergestellt werden. Ist der Verfall jedoch auf die Abnutzung des Reibmaterials zurückzuführen, bietet die Einstellung nur eine vorübergehende Verbesserung und kann die ursprüngliche Leistung nicht wiederherstellen.

F5: Warum ist das Drehmoment bei leicht belasteten Geräten immer noch unzureichend?

A: Dies liegt häufig daran, dass die dynamischen Belastungen unterschätzt werden. So sind beispielsweise Vibrationen während der Bewegung, Federkräfte von Kabeln und Stoßkräfte durch die Bedienung des Benutzers oft viel höher als das berechnete statische Schwerkraftmoment.

Schlussfolgerung | Zusammenfassung

Der Drehmomentabfall ist kein unerklärliches Rätsel, sondern ein unvermeidliches Ergebnis des Zusammenwirkens von Werkstoffkunde, Tribologie und mechanischer Struktur.

Für Gerätehersteller und Konstrukteure ist die Suche nach einem "ewigen" Scharnier unrealistisch. Die richtige technische Strategie sollte lauten:

- Verstehen Sie die Betriebsbedingungen genau: Genaue Bewertung dynamischer Lasten und Umweltfaktoren.

- Reserve-Sicherheitsfaktoren: Berücksichtigen Sie die Zerfallserwartungen bei den Auswahlberechnungen.

- Strenge Verifikationsprüfungen: Durchführung von physikalischen Prüfungen über den gesamten Lebenszyklus auf der Grundlage der einschlägigen Industrienormen (ASTM, SEFA, EN).

Durch wissenschaftliche Auswahl und vernünftiges Erwartungsmanagement können Ingenieure den Drehmomentabfall innerhalb eines sicheren Bereichs kontrollieren, der das Benutzererlebnis nicht beeinträchtigt.