Perché le cerniere a saldare si arrugginiscono? Guida completa alla prevenzione

Le cerniere a saldare sono componenti essenziali di strutture esterne come cancelli, recinzioni, recinti e armadi industriali. Tuttavia, la costante esposizione ad ambienti difficili, come pioggia, umidità, nebbia salina e agenti inquinanti, le rende altamente soggette alla corrosione. Per garantire prestazioni e sicurezza durature, è fondamentale capire perché le cerniere a saldare si arrugginiscono prima di imparare a prevenirla.

Perché le cerniere a saldare si arrugginiscono? - Capire le cause primarie della corrosione

[fonte: Colori e struttura superficiale porosa della ruggine]

Esposizione continua all'umidità e all'ossigeno

Quando le cerniere metalliche sono esposte all'umidità e all'ossigeno per periodi prolungati, iniziano le reazioni elettrochimiche. Gli atomi di ferro perdono elettroni (si ossidano) e reagiscono con l'ossigeno e l'acqua formando l'ossido di ferro, comunemente noto come ruggine. Questo processo si accelera in ambienti con umidità persistente o piogge. [fonte: Corrosione]

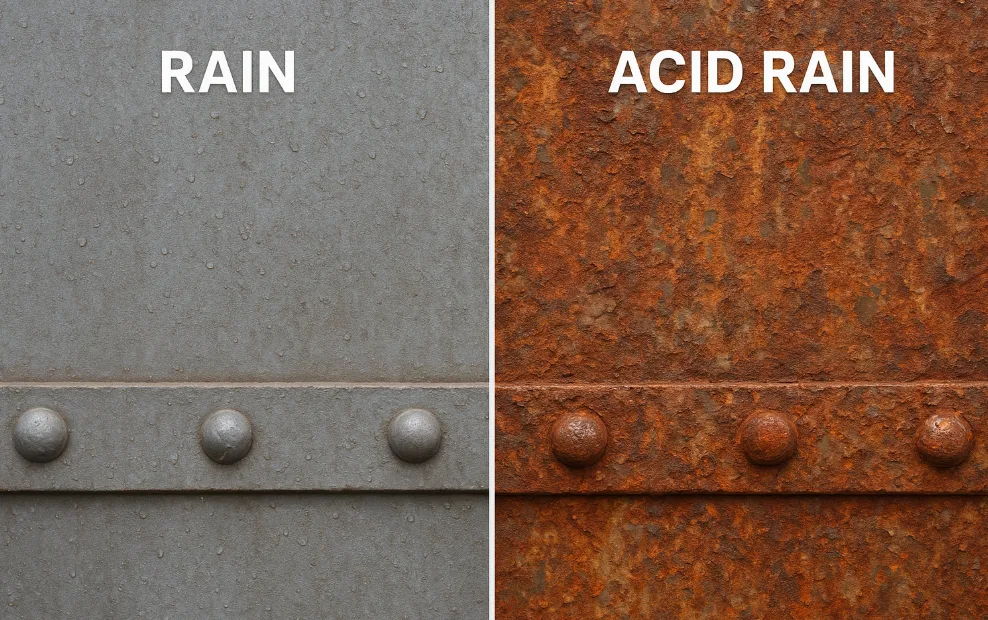

Piogge acide e inquinanti industriali

Immagine di confronto della corrosione superficiale dei metalli causata dalle piogge acide nelle aree industriali

L'acqua piovana delle aree urbane e industriali contiene spesso composti acidi derivanti dagli inquinanti atmosferici. Quest'acqua leggermente acida accelera notevolmente l'ossidazione, portando a una ruggine più profonda e più rapida, soprattutto sulle superfici in acciaio non trattate.

Nebbia salina e ambienti costieri

Nelle regioni costiere, gli ioni di cloruro provenienti dalla nebbia salina penetrano nella superficie metallica, interrompendo la pellicola protettiva di ossido e favorendo la corrosione per vaiolatura. Anche le cerniere in acciaio inossidabile possono sviluppare ruggine localizzata se esposte all'aria marina per lunghi periodi.

Polvere, sporcizia e umidità intrappolate

La contaminazione superficiale, come la polvere e la sporcizia, intrappola le molecole d'acqua sulle superfici metalliche, creando microambienti in cui ha inizio la corrosione. Queste piccole sacche di umidità si trasformano in celle elettrochimiche che causano macchie di ruggine localizzate.[fonte:Corrosione galvanica]

Fluttuazioni di temperatura e cicli di congelamento/scongelamento

Gli ambienti esterni subiscono frequenti sbalzi di temperatura. Durante il raffreddamento, sulle superfici metalliche si forma della condensa che, quando si congela, crea delle microfessure. Queste crepe si espandono durante il disgelo, permettendo all'umidità di penetrare in profondità e accelerando la corrosione.

Aree saldate: il punto debole delle cerniere in acciaio inox

Il processo di saldatura stesso è una fonte critica di vulnerabilità alla corrosione. L'elevato calore altera la struttura cristallina del metallo e distrugge lo strato di passivazione che normalmente protegge l'acciaio inossidabile.

La zona colpita dal calore (HAZ) intorno alle saldature si impoverisce chimicamente di cromo, un elemento chiave che garantisce la resistenza alla corrosione, diventando il "punto caldo" della cerniera. Questo danno localizzato spiega perché anche le cerniere saldate in acciaio inossidabile possono arrugginire nelle giunture, nonostante la loro generale resistenza alla corrosione.[ScienceDirect Studio sulla corrosione delle saldature]

Selezione di materiali resistenti alla ruggine

Acciaio inox

L'acciaio inossidabile resiste intrinsecamente alla ruggine e alla corrosione. In particolare, l'acciaio inox 316 contenente molibdeno resiste all'acqua salata e alla corrosione chimica, rendendolo adatto agli ambienti costieri o ad alta umidità. I suoi vantaggi includono una forte resistenza agli agenti atmosferici, bassi requisiti di manutenzione e un aspetto moderno. Tra gli svantaggi, il costo più elevato e il rigoroso controllo dell'apporto di calore durante la saldatura per proteggere lo strato di passivazione.

Adatto per: Strutture costiere, cancelli residenziali o industriali di alto livello che richiedono una prevenzione superiore della ruggine.

Acciaio al carbonio + rivestimento antiruggine

L'acciaio al carbonio e la ghisa offrono un'elevata resistenza e un basso costo, rendendoli adatti ad applicazioni pesanti. Tuttavia, sono intrinsecamente inclini alla ruggine e richiedono rivestimenti protettivi. I metodi più comuni includono la zincatura a caldo o la verniciatura a polvere per formare uno strato barriera.

Adatto per: Cancelli di impianti industriali, recinzioni in acciaio e altre applicazioni che richiedono elevata resistenza e sensibilità ai costi.

Acciaio zincato

L'acciaio viene rivestito con uno strato protettivo di zinco mediante zincatura a caldo (hot-dip zinc coating) o elettrozincatura. La zincatura a caldo produce uno strato di zinco spesso e robusto che prolunga notevolmente la vita utile (in genere 20-50 anni),[Associazione americana dei galvanizzatori] anche se la saldatura richiede la successiva applicazione del rivestimento. I rivestimenti elettrozincati sono più sottili e presentano una finitura liscia, offrendo una buona protezione iniziale ma una durata inferiore.

Tra i vantaggi vi sono l'eccellente resistenza alla ruggine e i bassi costi a lungo termine; tra gli svantaggi vi sono la limitata uniformità del rivestimento e l'adattabilità alla saldatura. La zincatura a caldo è comunemente scelta per cancelli e recinzioni da esterno per ottenere una maggiore resistenza agli agenti atmosferici.

Lega di alluminio

Le leghe di alluminio formano facilmente pellicole di ossido stabili che resistono alla ruggine, offrendo superfici leggere e facili da lavorare. I vantaggi sono il basso peso proprio e la resistenza alla corrosione; gli svantaggi sono la bassa resistenza, l'inadeguatezza ai carichi pesanti e la suscettibilità alla deformazione in caso di grandi aperture delle porte o di urti frequenti. Le cerniere in lega di alluminio sono comunemente utilizzate nelle porte decorative o negli involucri delle apparecchiature. Per migliorare la durata, sono spesso anodizzate o verniciate a polvere.

Trattamento delle superfici e rivestimenti protettivi

Sistema di fondo e finitura antiruggine

Per proteggere l'acciaio si usa comunemente un sistema a due o tre strati. In primo luogo, si applica un primer ricco di zinco o epossidico per fornire una protezione anodica sacrificale e una funzione di barriera. Uno strato epossidico intermedio può formare una barriera densa; infine, uno strato di finitura in poliuretano resiste all'esposizione ai raggi UV e all'usura meccanica. Questo sistema multistrato massimizza l'isolamento dall'ingresso di umidità e ossigeno, prolungando la durata della protezione.

Rivestimento in polvere

Le vernici in polvere aderiscono elettrostaticamente e polimerizzano ad alte temperature formando una pellicola uniforme e altamente adesiva. Se applicate correttamente, le vernici in polvere possono resistere all'esterno per circa 20 anni senza dover essere riverniciate. Rispetto alle vernici liquide, le vernici in polvere sono più spesse e più dense e offrono una resistenza superiore ai graffi e alle scrostature, garantendo al contempo un isolamento a lungo termine dall'umidità e dagli agenti chimici. Di conseguenza, la verniciatura a polvere viene comunemente applicata alle superfici delle cerniere in acciaio al carbonio e zincate, sia a scopo decorativo che anticorrosione.

Placcatura dei metalli

I comuni rivestimenti decorativi includono cromo e nichel galvanico, che migliorano la lucentezza e forniscono una prevenzione iniziale della ruggine. Tuttavia, questi rivestimenti sono estremamente sottili e non offrono sufficiente resistenza all'usura e protezione dalla ruggine a lungo termine. La galvanica è utilizzata principalmente in applicazioni con elevati requisiti decorativi e carichi leggeri, che richiedono una manutenzione frequente per mantenere la resistenza alla corrosione.

Protezione della zona di saldatura

La saldatura genera incrostazioni e ruggine da calore, poiché il processo ad alta temperatura interrompe la pellicola antiruggine dell'acciaio. Pertanto, gli ossidi devono essere immediatamente rimossi dopo la saldatura, le saldature devono essere levigate e deve essere applicato tempestivamente un primer antiruggine. Dopo l'indurimento del primer, l'applicazione di uno strato di finitura sigilla efficacemente la saldatura. Se possibile, le saldature in acciaio inossidabile possono essere sottoposte a decapaggio acido e passivazione per ripristinare il loro film passivo resistente alla corrosione. Queste misure creano una barriera protettiva in prossimità delle saldature, impedendo la diffusione della corrosione.[Guida dell'Istituto del Nichel]

Nuove tecnologie di rivestimento

Negli ultimi anni sono state introdotte innovazioni come i rivestimenti anticorrosione autorigeneranti (contenenti agenti riparatori a microcapsule) e i nano-rivestimenti ceramici. Questi rivestimenti si auto-riparano in caso di crepe o danni, oppure forniscono una durezza ultra-elevata, migliorando significativamente la resistenza alla corrosione e all'usura. Attualmente, questi rivestimenti high-tech sono utilizzati principalmente su apparecchiature di fascia alta in ambienti difficili, ma hanno costi più elevati. Con la maturazione della tecnologia, in futuro troveranno più ampia applicazione nella protezione delle cerniere.

Dettagli anticorrosione durante l'installazione

Preparazione pre-saldatura

Prima della saldatura, rimuovere accuratamente olio, ruggine e umidità dall'area del giunto. Smerigliate la superficie fino a ottenere una finitura liscia e assicuratevi che sia pulita per facilitare la fusione completa tra il metallo saldato e il materiale di base. Una superficie di saldatura priva di contaminazione minimizza i difetti e riduce il rischio di corrosione futura.

Angolo di saldatura e posizionamento

Quando si installano cerniere a saldare, evitare di creare piani orizzontali sull'anta della cerniera in cui possa ristagnare l'acqua. Inclinare leggermente l'anta per facilitare il drenaggio. Allo stesso tempo, evitate di saldare nei punti bassi dei telai delle porte soggetti ad accumulo d'acqua. Una configurazione corretta consente all'acqua piovana di defluire rapidamente, riducendo il contatto prolungato con le giunzioni che corrode il metallo.

Trattamento post-saldatura

Subito dopo la saldatura, smerigliare la saldatura per rimuovere schizzi e incrostazioni, quindi pulire accuratamente la superficie di saldatura. Dopo la pulizia, applicare subito un primer antiruggine e farlo indurire in forno. Se necessario, sigillare ulteriormente la saldatura applicando del sigillante o dell'olio antiruggine lungo i bordi. In questo modo si isola la saldatura dal contatto con l'aria, evitando la corrosione prematura dell'area saldata.

Progettazione di drenaggio e ventilazione

Per consentire alle cerniere di "respirare", durante l'installazione installare fori di drenaggio o piccole fessure nei punti critici delle cerniere o dei pannelli delle porte per facilitare la fuoriuscita naturale dell'umidità. Per le aree soggette all'esposizione alla pioggia, considerare l'aggiunta di parapioggia o dispositivi di protezione simili. Soprattutto, assicurate un drenaggio regolare intorno al luogo di installazione per evitare l'accumulo di acqua, poiché l'acqua stagnante prolungata accelera la corrosione delle cerniere.

Manutenzione post-installazione e tecniche di rimozione della ruggine

Ispezione e pulizia regolari

Controllare periodicamente che le superfici delle cerniere non presentino macchie di ruggine, crepe o rivestimenti scrostati. Utilizzare un detergente neutro e un panno morbido o una spazzola per rimuovere polvere, depositi di sale e altri contaminanti. Per le macchie di ruggine minori, carteggiare delicatamente la superficie con carta vetrata a grana fine o una spazzola metallica, quindi pulire con un panno asciutto. Dopo la pulizia, applicare un antiruggine o un olio antiruggine sulla superficie della cerniera per mantenere una sottile pellicola protettiva sul metallo. In caso di aree con rivestimenti scrostati o perdita di vernice localizzata, ritoccare tempestivamente con vernice antiruggine per evitare che la corrosione si diffonda.

Lubrificazione e manutenzione dell'olio antiruggine

Per mantenere la lubrificazione, ridurre l'usura e prevenire la ruggine, utilizzare un grasso lubrificante specifico per le parti in movimento. Si consiglia di utilizzare lubrificanti sintetici resistenti all'acqua e agli spruzzi di sale, come il grasso a base di litio o gli spray lubrificanti contenenti PTFE (Teflon). Questi formano una barriera impermeabile e duratura sui perni delle cerniere e su componenti simili, isolando efficacemente l'aria e l'umidità per ritardare l'ossidazione del metallo. Dopo la lubrificazione, eliminare immediatamente il grasso in eccesso per evitare l'adesione della polvere.

Metodi di rimozione della ruggine

Per le macchie di ruggine superficiali, le aree leggermente arrugginite possono essere accuratamente carteggiate con carta vetrata o spazzola metallica. Dopo aver rimosso la polvere, applicare un primer o un antiruggine per ripristinare lo strato protettivo. In caso di ruggine grave che provoca una corrosione profonda, utilizzare antiruggine chimici o convertitori di ruggine per trasformare la ruggine in composti stabili prima della riverniciatura. Dopo il trattamento, applicare sempre un rivestimento antiruggine.

Prevenzione della ricrescita della ruggine

Mantenere le cerniere riparate in condizioni di asciutto, evitando l'immersione prolungata o l'esposizione all'umidità. Dopo i passaggi stagionali o il tempo umido, asciugare prontamente le cerniere con un panno e controllare che non vi siano nuovi punti di ruggine. I ritocchi regolari sono fondamentali per preservare il rivestimento protettivo: eseguire ispezioni complete e le necessarie riverniciature ogni 1-2 anni sulle superfici esposte. Le misure preventive superano sempre le azioni correttive.

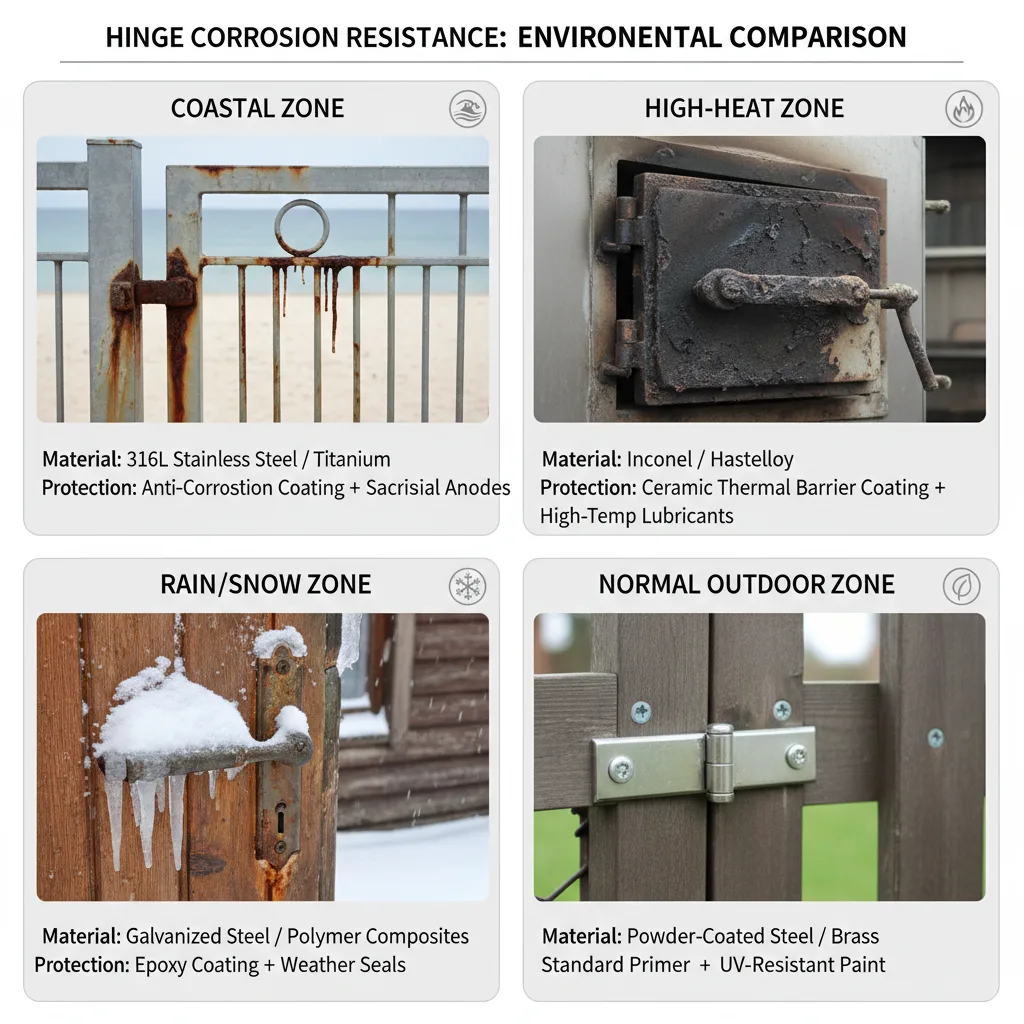

Raccomandazioni per la prevenzione della ruggine in diversi ambienti

Raccomandazioni per la prevenzione della ruggine in diversi ambienti

Aree costiere

L'elevato contenuto di sale nell'aria crea una forte corrosione. Privilegiare cerniere in acciaio inox 316 o di grado superiore, con saldature sigillate e superfici riverniciate. L'acciaio inox 316 contiene molibdeno, che aumenta notevolmente la resistenza alla corrosione da cloruri. Mantenere le superfici delle cerniere senza giunture e lubrificarle regolarmente per evitare la penetrazione della nebbia salina.

Ambienti ad alta temperatura

Le temperature elevate accelerano la degradazione dei rivestimenti e possono causare lo scollamento della placcatura. Scegliete materiali o rivestimenti resistenti al calore, come cerniere in acciaio con rivestimenti in polvere per alte temperature o finiture a spruzzo. Evitate i rivestimenti zincati standard: lo zinco si ossida e si scioglie alle alte temperature, perdendo la sua funzione protettiva. In caso di calore estremo, si consiglia di utilizzare cerniere realizzate con leghe speciali (ad esempio, acciaio inox per alte temperature, leghe di cromo-silicio) abbinate a lubrificanti specifici resistenti al calore.

Regioni di pioggia e neve

Queste aree sono frequentemente soggette a fenomeni di scioglimento della neve e sale stradale. Una soluzione comune combina cerniere in acciaio zincato a caldo con rivestimenti epossidici/poliuretanici, integrati da una lubrificazione periodica a spruzzo. Il rivestimento di zinco si sacrifica per proteggere l'acciaio, mentre il rivestimento sigilla l'acqua piovana; il grasso lubrificante impedisce il contatto diretto del metallo con l'acqua accumulata. Controllare l'integrità del rivestimento ogni 6-12 mesi, riapplicando la vernice antiruggine se necessario. Pulire e oliare le cerniere durante lo scioglimento della neve in primavera.

Recinzioni esterne/Cancelli

Le cerniere a saldare in acciaio al carbonio sono le più comuni. Assicurare una saldatura di qualità e applicare una verniciatura a polvere o una zincatura. La combinazione di verniciatura a polvere e zincatura offre una doppia protezione. Per le porte di sicurezza più importanti, le cerniere in lega fusa con coperture impermeabili migliorano la robustezza e la resistenza agli agenti atmosferici. Durante l'installazione, garantire uno spazio di drenaggio sufficiente tra le cerniere e il terreno per evitare che l'acqua piovana rifluisca all'interno della porta.[Sistemi duplex AISC PDF]

Sommario: Prevenzione sistematica della ruggine, dalla selezione dei materiali alla manutenzione

In sintesi, la prevenzione della ruggine per le cerniere a saldare per esterni è un impegno sistematico che richiede misure complete, dalla scelta dei materiali alla manutenzione ordinaria. Scegliere materiali resistenti alla corrosione o applicare rivestimenti protettivi più spessi; controllare l'apporto di calore durante la saldatura e applicare successivamente i rivestimenti protettivi; garantire un drenaggio e una sigillatura adeguati durante l'installazione; eseguire regolarmente la pulizia, la riverniciatura e la lubrificazione durante l'uso. Prevenire è meglio che curare: Progettare in anticipo rivestimenti protettivi robusti e programmi di manutenzione prolunga notevolmente la durata delle cerniere e previene i rischi strutturali causati dalla ruggine. Si consiglia ai lettori di sviluppare piani di prevenzione della ruggine personalizzati in base ai loro ambienti specifici, effettuando ispezioni e manutenzioni regolari per prevenire potenziali problemi.

FAQ

D1: Le cerniere a saldare in acciaio inox necessitano comunque di una protezione antiruggine?

Sì. Sebbene l'acciaio inossidabile resista alla corrosione, le alte temperature di saldatura possono danneggiare lo strato di passivazione superficiale, compromettendo la resistenza alla ruggine delle saldature e delle aree circostanti. Pertanto, anche le cerniere in acciaio inox devono essere sottoposte a pulizia delle saldature, decapaggio e passivazione acida o applicazione di un rivestimento antiruggine dopo la saldatura per ripristinare la resistenza alla corrosione.

D2: Ogni quanto tempo vanno riverniciate le cerniere per esterni?

Eseguire un'ispezione completa ogni 1-2 anni per determinare se è necessaria una riverniciatura. Controlli e manutenzione più frequenti sono necessari in ambienti più difficili (ad esempio, zone costiere o regioni con forti piogge/neve). In genere, ogni 12-18 mesi è necessario ispezionare i rivestimenti delle cerniere per verificare la presenza di crepe o scrostamenti e ripararli tempestivamente. L'osservazione a lungo termine aiuterà a determinare il ciclo di manutenzione ottimale.

D3: Le macchie di ruggine possono essere riparate una volta comparse?

La ruggine minore può essere affrontata carteggiando e applicando una vernice antiruggine. In primo luogo, rimuovere la ruggine superficiale con carta vetrata o spazzola metallica, quindi sigillare l'area con vernice o inibitore di ruggine. Se la ruggine grave ha compromesso la struttura della cerniera, è necessario sostituirla tempestivamente per evitare ulteriori danni.

D4: Qual è l'olio antiruggine migliore per l'uso all'aperto?

Si consiglia di utilizzare lubrificanti sintetici resistenti all'acqua. Ad esempio, grassi a base di litio o spray lubrificanti contenenti PTFE (Teflon). Questi formano una pellicola d'olio stabile sulle superfici delle cerniere, impedendo il contatto diretto tra umidità/sale e metallo e ritardando efficacemente la corrosione.

Per saperne di più sui problemi più comuni delle cerniere a saldare e sulle soluzioni più rapide