Corrosão de dobradiças de aço inoxidável: 5 causas técnicas e análise de engenharia

Limites funcionais das películas passivas de aço inoxidável

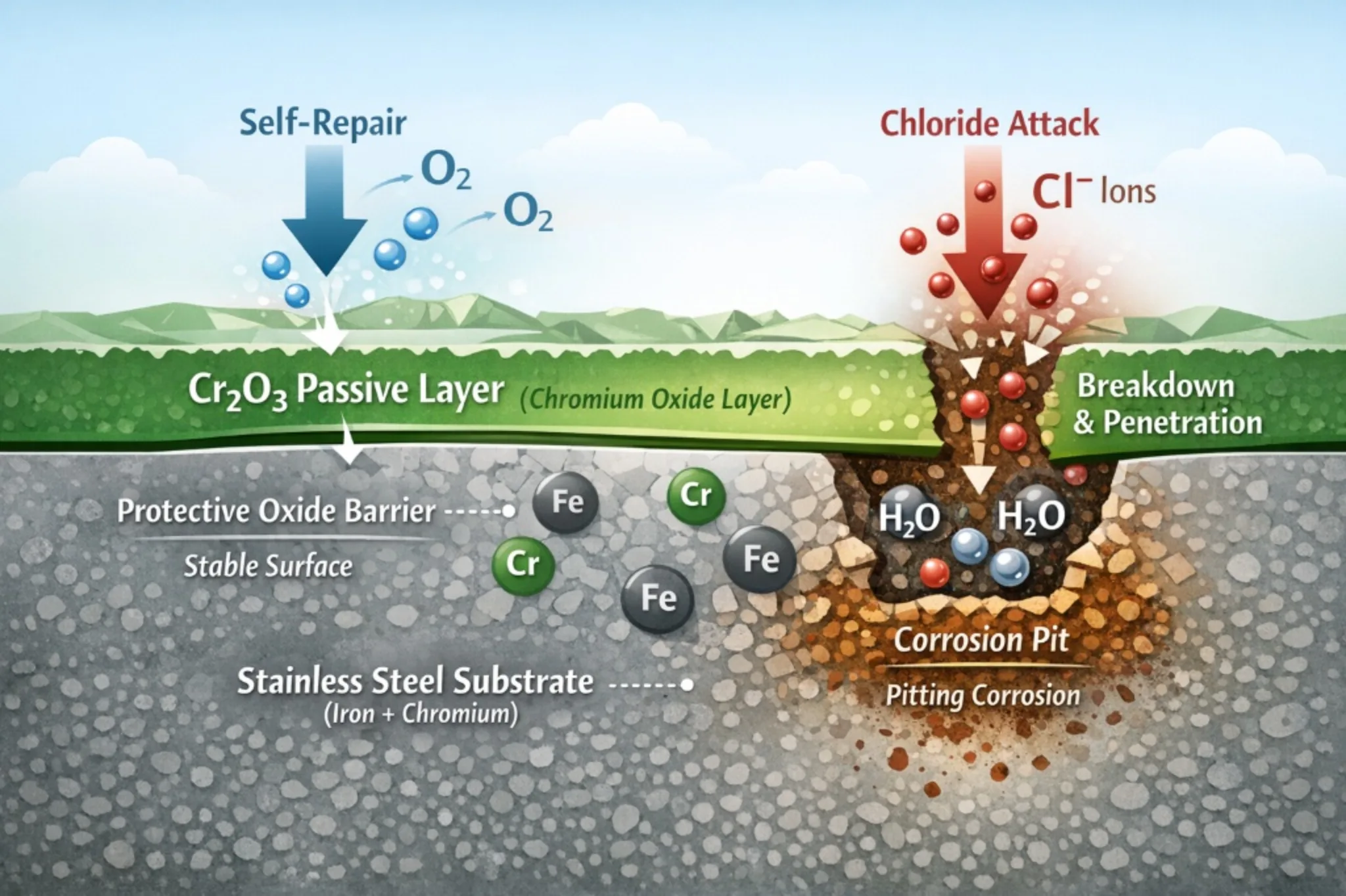

O aço inoxidável não é um material absolutamente imune à oxidação. A sua resistência à corrosão depende de uma película passiva micro-fina formada na superfície. Em ambientes industriais específicos, quando a taxa de danos ambientais excede a taxa de auto-reparação desta película passiva, o substrato sofre oxidação.

De acordo com os dados analisados entre 2024 e 2025 em 150 amostras com falhas, o aço inoxidável não passivado em ambientes industriais com humidade relativa superior a 85% tem uma probabilidade de 40% de desenvolver ferrugem vermelha em 168 horas. Este fenómeno está normalmente associado a desequilíbrios na composição química, defeitos no tratamento de superfície ou ambientes de instalação incorrectos. Este artigo analisa os factores físicos e químicos que conduzem a estas falhas e fornece métodos de verificação baseados em normas internacionais.

Degradação da camada de passivação e mecanismos de falha

O núcleo da resistência à corrosão do aço inoxidável reside no seu teor de crómio. Quando os níveis de crómio excedem 10,5%, este combina-se com o oxigénio para formar uma película densa de óxido de crómio (Cr2O3).

Corrosão por pite induzida por cloreto

- Em ambientes muito salinos ou costeiros, os iões de cloreto penetram nos pontos fracos da película passiva.

- Os iões de cloreto induzem a corrosão por picadas, causando pequenas manchas de ferrugem pretas ou vermelhas na superfície.

- Norma de referência: ASTM G48.

Danos mecânicos e limites de auto-reparação

- Os riscos de objectos duros durante a instalação cortam fisicamente a camada passiva.

- Se o fornecimento de oxigénio no ambiente for insuficiente, a película de óxido não pode concluir a reparação in situ.

- Devido à falta de uma passivação eficaz, os átomos de ferro expostos combinam-se rapidamente com as moléculas de água para formar Fe2O3.

Número equivalente de resistência à corrosão (PREN)

O valor PREN é um índice quantitativo utilizado para medir a resistência à corrosão do aço inoxidável. O valor PREN padrão para Dobradiças em aço inoxidável do grau 304 situa-se normalmente entre 18,0 e 20,0, enquanto atualização do grau 304 para o grau 316 apresenta um valor superior a 24,0 devido à adição de molibdénio.

- Fórmula de cálculo: PREN = %Cr + 3,3 x (%Mo + 0,5 x %W) + 16 x %N.

- Norma de referência: ASTM A240.

Estudo de caso sobre integridade dos materiais: Análise de falhas no terreno

A concorrência de preços baixos levou a que, na cadeia de abastecimento, surgissem produtos "pseudo-sustentáveis" que não cumprem as normas de engenharia.

Evidência de campo: Análise da voz do cliente (VoC)

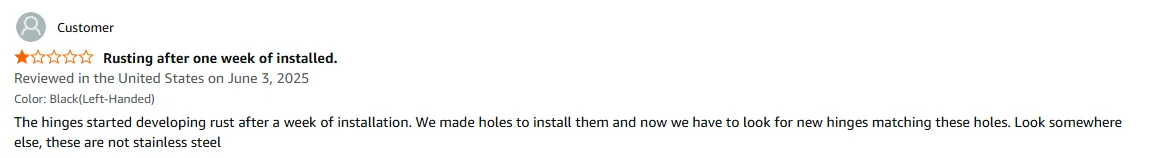

Os casos de falha no mundo real fornecem a prova mais definitiva das discrepâncias de material. Segue-se um estudo de caso de corrosão precoce após a instalação no terreno:

"Ferrugem após uma semana de instalação. As dobradiças começaram a ganhar ferrugem após uma semana de instalação. Fizemos buracos para as instalar e agora temos de procurar novas dobradiças que correspondam a esses buracos. Procurem noutro sítio, estas não são de aço inoxidável."- Comentário de um cliente da Amazon, 3 de junho de 2025

| Feedback do cliente | Diagnóstico de engenharia | Solução técnica/SOP |

|---|---|---|

| Ferrugem após 1 semana | A cronologia de falha (<168h) indica Grau 201 substituição ou liga com elevado teor de manganês. | Exigir Impressão digital elementar por XRF para verificar o teor de Ni (>8,0%). |

| Ferrugem depois de fazer furos | Contaminação cruzada: Os pedaços de aço-carbono incrustaram partículas de ferro no substrato inoxidável. | Utilização Brocas de cobalto (Co) e aplicar ASTM A380 pasta de passivação após a perfuração. |

| Furos desencontrados | Incoerência dimensional devido ao fabrico de baixa precisão. | Utilizar Fundição de precisão para garantir uma tolerância dimensional de ±0,1 mm. |

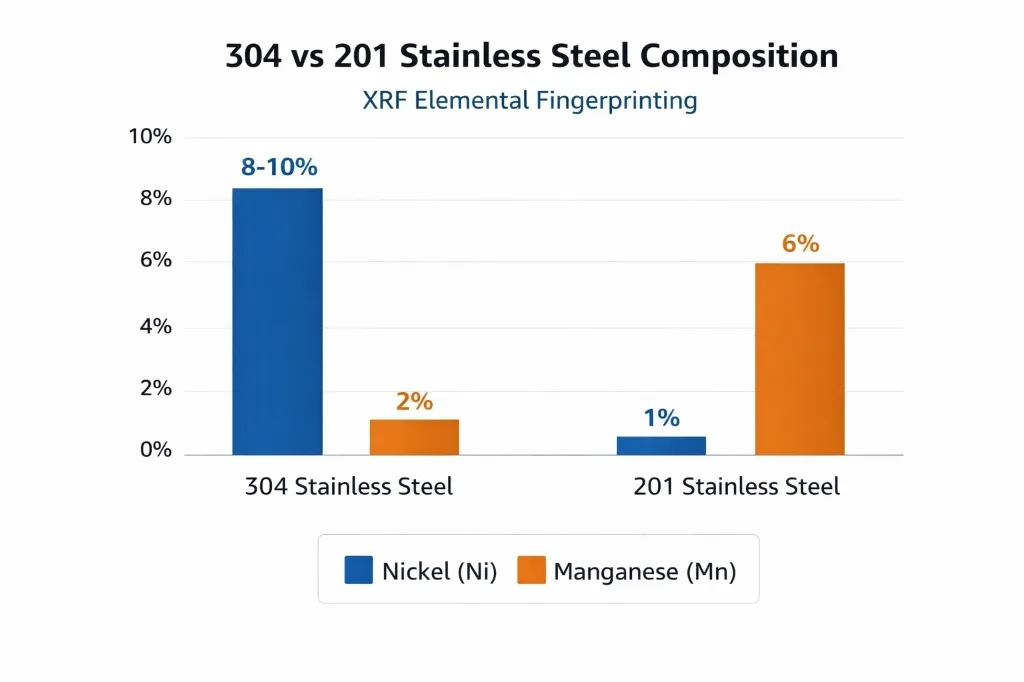

Substituição de materiais: Identificação técnica da fraude de grau 201

A substituição do grau 304 pelo grau 201 é uma das principais causas de corrosão prematura, frequentemente utilizada para reduzir os custos de material de 30% para 50%.

Impressão digital elementar por XRF para verificação:

- Teor de manganês (Mn): O grau 201 contém normalmente 5,5% a 7,5% de Mn, enquanto o grau 304 está limitado a um máximo de 2,0%.

- Teor de níquel (Ni): O grau 304 autêntico deve conter 8,0% a 10,5% de Ni, enquanto as amostras fraudulentas apresentam frequentemente níveis de Ni tão baixos como 1,0% a 1,5%.

- Teor de crómio (Cr): O grau 201 tem frequentemente níveis mais baixos de Cr (13% - 15%) em comparação com os 17,5% - 19,5% necessários para o grau 304.

Os relatórios de campo verificados destacam um padrão consistente: as dobradiças de qualidade económica desenvolvem ferrugem vermelha grave em apenas sete dias após a instalação. Esta oxidação rápida concentra-se normalmente perto dos orifícios de instalação ou das juntas de fricção, onde o revestimento protetor foi comprometido pelo esforço da ferramenta ou pelo desgaste mecânico.

- Sintoma: Florescimento rápido da "ferrugem vermelha" em 168 horas de exposição à humidade normal.

- Diagnóstico de engenharia: Esta linha de tempo de falha é caraterística do Grau 201 não passivado ou de ligas com elevado teor de manganês. O autêntico Grau 304 resistirá à ferrugem vermelha visível durante muito mais tempo.

- Risco estrutural: Este risco estrutural é especialmente crítico para Dobradiças para trabalhos pesados utilizados em armários industriais, onde a quebra do parafuso pode levar a uma falha catastrófica da porta.

Contaminação de processos e riscos para a cadeia de abastecimento

- Contaminação cruzada: Se uma linha de produção processar aço carbono e aço inoxidável, as partículas de aço carbono podem ficar incrustadas na superfície inoxidável, criando células de corrosão eletroquímica. Norma de referência: ASTM A380.

- Falta de passivação: A ausência desta etapa final de fabrico deixa iões de ferro livres residuais. Norma de referência: ASTM A967.

- Incompatibilidade de hardware: A utilização de parafusos galvanizados com dobradiças inoxidáveis cria corrosão galvânica.

Procedimentos Operacionais Normalizados (SOP) para a Verificação de Materiais

Para garantir uma durabilidade a longo prazo, cada lote deve ser submetido a uma Processo de passivação e ser verificado através de Ensaio de névoa salina neutra (NSS) de acordo com a norma ISO 9227.

Ensaio de névoa salina neutra (NSS)

- Condições: Solução de cloreto de sódio 5%, pH 6,5 a 7,2.

- Limiar de falha: A ferrugem é definida como ferrugem vermelha que aparece em >0,1% da área da superfície.

- O grau 304 deve passar 72 horas; o grau 316 deve passar 168 horas.

- Norma de referência: ISO 9227.

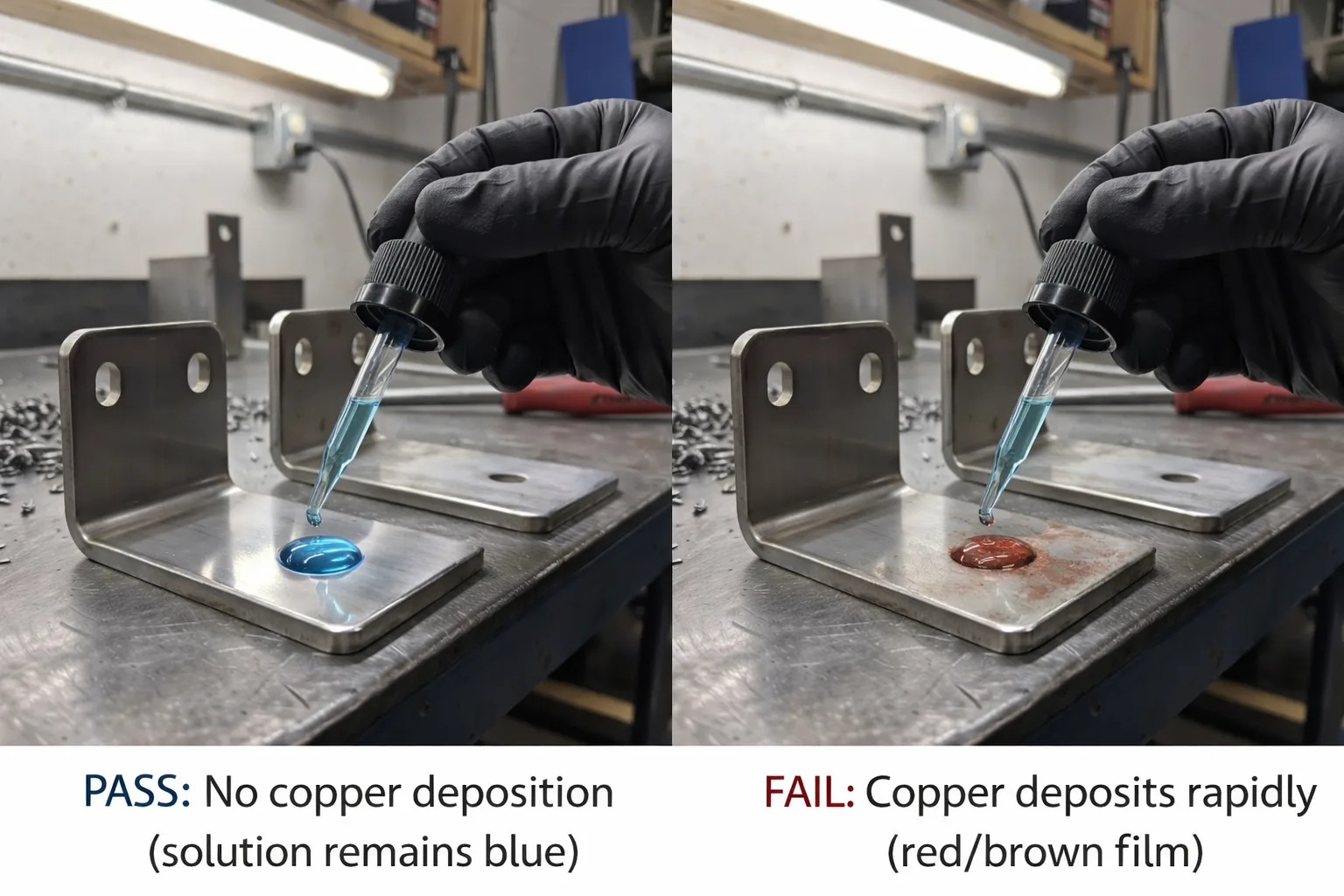

Teste de Titulação de Sulfato de Cobre

Aplicar as gotas de teste na superfície durante 6 minutos. Se aparecer uma cor acobreada (vermelha), isso prova uma passivação inadequada. Base de execução: Apêndice ASTM A380.

Resumo e lista de controlo das aquisições

- [O fornecedor apresenta um relatório de ensaio de materiais (MTR) em conformidade com EN 10204?

- [As designações LH/RH e o curso ascendente correspondem às especificações CAD?

- [A lista técnica especifica hardware à prova de vibração (por exemplo, porcas Nyloc)?

- [A embalagem está em conformidade com a norma ISO 11607 para evitar danos físicos?

Conclusão

Este estudo técnico de 150 amostras falhadas prova que a resistência do aço inoxidável depende de uma película passiva micro-fina. Em condições de humidade elevada, o aço não passivado tem uma probabilidade de ferrugem de 40% em 168 horas. As principais falhas resultam de corrosão por cloreto, danos mecânicos e fraude de material de grau 201. A verificação através de testes XRF e da titulação ASTM A380 é essencial para garantir a integridade industrial.

Revisor técnico: Engenheiro de aplicações sénior (10+ anos em CQ de hardware industrial)

Última atualização: fevereiro de 2026

Política editorial: Baseado em testes laboratoriais verificados e em normas internacionais de engenharia. Dados derivados de amostragem interna de CQ.