Dobradiças Industriais Weld-On: O guia OEM para especificações de alta carga

Os parafusos soltam-se; as soldaduras resistem. Em ambientes industriais de alta vibração e alta segurança, Dobradiças Industriais Weld-On são a única solução de engenharia viável. Este guia analisa a dinâmica da carga, a compatibilidade metalúrgica e as especificações críticas para a fiabilidade "instalar e esquecer".

O que é uma dobradiça industrial Weld-On?

Definir o âmbito da engenharia é fundamental antes de elaborar as especificações de aquisição. A compreensão da mecânica específica do hardware soldado influencia diretamente os cálculos de carga e as expectativas de ciclo de vida.

Definição e estrutura básica

A Dobradiça soldada-frequentemente catalogado como um Dobradiça de bala, Dobradiça do cano, ou Pivô soldado-é um conetor para serviço pesado concebido sem orifícios de montagem pré-perfurados. O objetivo central do design é soldadura por fusão: colagem do material da dobradiça diretamente aos substratos metálicos do caixilho e da folha da porta.

Este método de montagem elimina as fragilidades estruturais associadas aos fixadores. Ao eliminar a necessidade de perfurar as placas de suporte de carga, preserva a integridade transversal do metal e cria uma ligação permanente e de alta resistência superior aos rebites ou parafusos mecânicos.

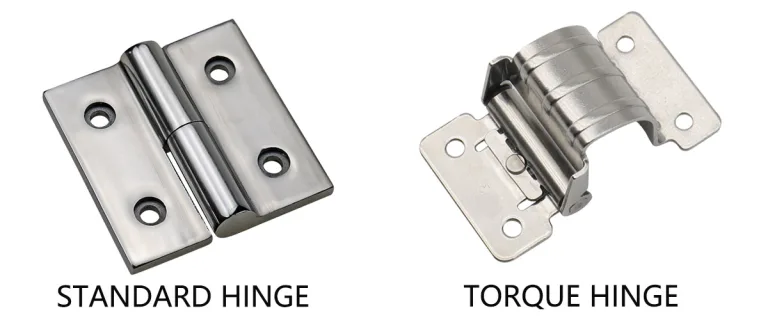

Tipos estruturais comuns

Aderir a BHMA (Associação de Fabricantes de Ferragens para Construção) as principais configurações de soldadura incluem:

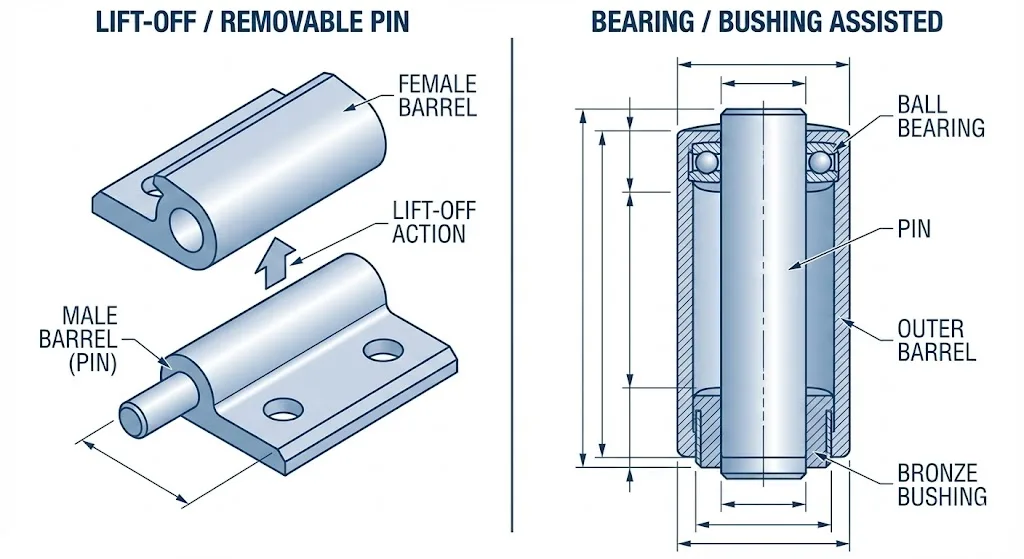

- Pino amovível (dobradiças de bandeira):

- Configuração: Possui um cano macho (com pino) e um cano fêmea (com furo) que se destacam facilmente.

- Vantagem operacional: Facilita a remoção rápida da porta sem esmerilhar as soldaduras. Esta é uma especificação obrigatória para caixas de equipamento e Painéis de acesso HVAC que exijam manutenção de rotina em espaços confinados.

- Lubrificável (encaixe Zerk integrado):

- Configuração: O conjunto do tambor inclui um bocal de lubrificação de encaixe por pressão.

- Defesa contra a corrosão: Ideal para Ambientes ISO 12944 C4/C5. A lubrificação regular actua como um "mecanismo de purga", forçando a saída da massa contaminada (que pode transformar-se em pasta abrasiva) e repondo a película protetora, evitando assim a gripagem.

- Rolamento / Casquilho Assistido:

- Configuração: Inclui casquilhos de latão/bronze ou rolamentos de esferas axiais de aço endurecido entre as secções do tambor.

- Gestão da carga: Essencial para reduzir a coeficiente de atrito. Isto permite que os portões pesados (>500kg) cumpram ADA requisitos de força de abertura. Os modelos de rolamentos Premium estão classificados para aplicações de ciclo elevado, excedendo EN 1935 Grau 14 (200.000+ ciclos).

Compatibilidade de materiais e metalúrgica

A seleção da liga correta é fundamental para soldabilidade e resistência ambiental.

- Aço-carbono (aço macio):

- Graus: Normalmente, AISI 1035 ou 1045.

- Prós: Excelentes propriedades de fusão, elevada resistência à tração, rentável.

- Proteção: A soldadura compromete a superfície. Aplicação imediata de primário rico em zinco ou revestimento em pó é necessário para proteger o Zona afetada pelo calor (HAZ) de ferrugem.

- Aço inoxidável:

- Graus: AISI 304 (padrão) ou AISI 316 (grau marítimo).

- Prós: Resistência superior à corrosão por picadas e fendas. Grau 316 é o padrão da indústria para instalações offshore, costeiras ou de processamento químico.

- Protocolo de soldadura: Requer varetas de enchimento específicas (por exemplo, ER316L) para manter a estrutura austenítica e evitar a corrosão intergranular.

- Alumínio:

- Aplicação: Transporte ligeiro (reboques, indústria aeroespacial). Necessita de Soldadura TIG proficiência e ligas compatíveis da série 6000.

Por que é que a indústria prefere os projectos de soldadura? (Benefícios da engenharia de base)

As aplicações industriais exigem uma durabilidade muito superior à do hardware residencial. Para engenheiros e responsáveis por aquisições, a mudança para soluções soldadas é justificada por seis métricas críticas de desempenho.

Resistência estrutural e distribuição de carga superiores

As ferragens aparafusadas dependem inteiramente da Resistência ao cisalhamento do fixador e da parede do furo. Sob carga dinâmica, os furos dos parafusos sofrem frequentemente de alongamento (ovalização), causando falhas de alinhamento.

- A vantagem da fusão: A soldadura cria uma estrutura monolíticaO sistema de soldadura é um sistema de soldadura de alta resistência, que distribui as tensões mecânicas uniformemente por todo o comprimento da soldadura, em vez de as concentrar nos pontos de perfuração.

- Dados de desempenho: As dobradiças soldadas apresentam normalmente uma Capacidade de carga máxima 30-50% mais elevados do que os equivalentes aparafusados de dimensões físicas semelhantes. As variantes para trabalhos pesados podem suportar cargas radiais superiores a 1,36 toneladas (3.000 lbs) por par.

- Conformidade: Uma soldadura de penetração total corretamente executada cumpre Códigos estruturais AWS D1.1, produzindo frequentemente uma ligação mais forte do que o próprio metal de base.

Imunidade à vibração e ao afrouxamento

As máquinas, os grupos electrogéneos e os veículos pesados de transporte estão sujeitos a vibrações harmónicas constantes.

- Falha de rosca: O Teste de vibração Junker prova que os parafusos roscados perdem naturalmente a pré-carga sob vibração transversal, levando ao auto-afrouxamento ou à fratura por fadiga.

- A solução soldada: Uma articulação fundida é rígida e estática. Para equipamento mineiro ou peneiras vibratóriasA soldadura é o único método que garante uma ligação de "manutenção zero" que não recuará com o tempo.

Alta segurança e resistência à violação

Instalações como penitenciárias, arsenais e centros de dados dão prioridade à negação física de acesso.

- Vulnerabilidade: As cabeças hexagonais expostas ou os parafusos Phillips são pontos fracos que podem ser explorados por ferramentas manuais simples.

- Endurecimento: As dobradiças de bala soldadas apresentam um perfil liso e cilíndrico com sem pontos de aperto acessíveis. A remoção requer ferramentas de corte destrutivas (maçaricos ou rebarbadoras), satisfazendo os requisitos de tempo de atraso dos protocolos de alta segurança.

Adaptabilidade a perfis irregulares

As estruturas industriais utilizam frequentemente perfis de aço estrutural (vigas em I, canais em C) ou postes tubulares com espessuras de parede variáveis.

- Questões de reequipamento: A perfuração e abertura de roscas em aço estrutural espesso (>10mm) é um trabalho intensivo. Além disso, os padrões de furo ANSI padrão raramente se alinham com as fabricações personalizadas.

- Flexibilidade de montagem: A soldadura é agnóstica em relação aos padrões de orifícios. As soldaduras de filete fixam facilmente as dobradiças a tubos redondos, superfícies convexas ou perfis de arestas, tornando-as o padrão para portões de vedação de arame e pilaretes não normalizados.

Vedação sanitária e controlo da contaminação

Em transformação de alimentos (F&B) e farmacêutico, as fendas abrigam agentes patogénicos.

- Design higiénico: As flanges aparafusadas criam espaços microscópicos onde os líquidos se acumulam, levando a crescimento bacteriano e ferrugem.

- Selo hermético: Um cordão de soldadura contínuo elimina o espaço de interface entre a dobradiça e o quadro. Combinada com rolamentos selados, esta configuração alinha-se com Princípios de conceção sanitária NSF/ANSI para ambientes de lavagem.

Custo total de propriedade (TCO) optimizado

Embora o fabrico inicial exija mão de obra especializada, a economia do ciclo de vida favorece a soldadura.

- Redução de OPEX: Elimina os custos de mão de obra associados ao reaperto dos parafusos ou à substituição de anilhas corroídas.

- Tempo de atividade: Evita o desprendimento catastrófico da porta devido ao corte do fixador. Para linhas automatizadas e frotas logísticas, esta fiabilidade "instalar e esquecer" maximiza a disponibilidade operacional.

Análise da aplicação vertical: Onde é que a soldadura é obrigatória?

Sectores industriais específicos exigem especificações de soldadura devido a condições de funcionamento extremas.

Portas e portais de aço para serviços pesados

- Contexto: Portas resistentes a explosões, hangares de aviões, portões de proteção contra radiações.

- Perfil de carga: Folhas com mais de 500 kg geram um enorme momentos flectores no ponto de articulação.

- Solução: Dobradiças em aço-carbono de alta capacidade.

- Melhores práticas: Utilizar um configuração multiponto (uma dobradiça a cada 0,75 m) para linearizar a carga e evitar a rutura da placa.

Segurança perimetral e portões cantilever

- Contexto: Caixas de subestações, instalações penitenciárias, portões de entrada automatizados.

- Factores de stress: Elevado cargas de ventoforças em consola e potencial impacto de veículos.

- Solução: Dobradiças soldadas adaptáveis a postes de vedação redondos.

- Atualização: Empregar Módulos de soldadura ajustáveis (por exemplo, estilo Locinox) para compensar o assentamento do betão pós-instalação ou a queda do portão.

Gestão de Resíduos e Contentores Intermodais

- Contexto: Contentores rolantes, contentores para sucata, contentores de transporte.

- Ambiente: Ciclos de descarga de grande impacto e exposição a lixiviados ácidos.

- Padrão: Deve respeitar ISO 1496 ensaios de estruturas de suporte.

- Solução: As ligações totalmente soldadas não são negociáveis. Os parafusos falham rapidamente com o binário dos compactadores. Pino selado são necessários projectos para evitar a entrada de produtos químicos.

Transporte comercial (camião e reboque)

- Contexto: Reboques rebaixados, portas traseiras de camiões basculantes, carroçarias utilitárias.

- Dinâmica: Choques constantes na estrada e vibrações de elevada força G.

- Conformidade: Regulamentos DOT penalizar fortemente os detritos de estrada destacados.

- Solução: A soldadura oferece redundância de segurança. Uma soldadura fendilhada propaga-se lentamente (permitindo a sua deteção), enquanto que um parafuso cortado provoca uma falha catastrófica imediata.

Maquinaria mineira e agrícola (OEM)

- Contexto: Cabinas de escavadoras, capotas de tractores, acesso a trituradores de pedra.

- Perigos: Lama, pó de sílica e lavagem a alta pressão.

- Solução: Dobradiças resistentes com Zeradores de gordura.

- Mecanismo: Evita o "efeito de composto de lapidação" (massa lubrificante + pó = lixa), permitindo que os operadores eliminem diariamente os contaminantes do pivô.

Weld-On vs. Bolt-On: Matriz de comparação técnica

Uma avaliação de engenharia lado a lado para decisões de aprovisionamento.

| Caraterística | Dobradiça soldada | Dobradiça aparafusada | Aplicação ideal |

| Integridade estrutural | Superior. Ligação monolítica; elevada absorção de choques. | Moderado. Limitado pela resistência ao cisalhamento do fixador/furo. | Portas blindadas, portões pesados (>200kg). |

| Instalar com precisão | Alta competência. Fixação permanente; requer gabarito/pinçamento. | Baixa competência. CNC pré-perfurado ou ranhurado para ajuste. | Bricolage, Residencial, Retrofit ligeiro. |

| Proteção contra vibrações | Absoluto. Sem roscas mecânicas para desapertar. | Baixa. Requer porcas Nyloc ou bloqueadores de rosca. | Grupos electrogéneos, reboques, máquinas. |

| Resistência à violação | Máximo. Barril liso, sem cabeças de acionamento. | Mínimo. Vulnerável se não forem utilizados parafusos de segurança. | Prisões, gaiolas de servidores, materiais perigosos. |

| Versatilidade do substrato | Limitada. Os metais devem ser compatíveis com a soldadura. | Elevado. Madeira, fibra de vidro, compósitos, betão. | Conjuntos de materiais mistos. |

| Estética | Racionalizado. Perfil minimalista do cano. | Industrial. Flanges e ferragens visíveis. | Serralharia arquitetónica. |

| Ciclo de manutenção | Mínimo. Apenas lubrificação. | Periódico. Verificações de binário necessárias. | Locais remotos/Inacessíveis. |

Guia de seleção: Especificando a dobradiça Weld-On correta

Evite erros de aquisição verificando estes seis parâmetros técnicos.

Cálculo e dimensionamento da carga

O peso estático é apenas uma variável.

- Fórmula: Carga de projeto = (massa da porta + ferragens) × Fator de segurança (FS).

- Norma industrial: Utilizar SF 1,5 a 2,0.

- Regra de espaçamento: "Uma dobradiça por cada 30 polegadas (750mm) de altura vertical."

- Análise Vetorial: Determinar se a força primária é Radial (gravidade descendente) ou Axial/torção (carga lateral). As portas largas exercem um efeito de alavanca exponencial na dobradiça superior.

Compatibilidade metalúrgica

- Regra: Combinar o material da dobradiça com o quadro (carbono com carbono, aço inoxidável com aço inoxidável).

- Aviso galvânico: A soldadura de aço-carbono a aço inoxidável requer enchimentos de transição especializados (por exemplo, 309L) para evitar soldaduras frágeis e corrosão galvânica acelerada. A soldadura de alumínio com aço é metalurgicamente impossível sem pastilhas de transição bimetálicas.

Tecnologia de rolamentos

- Baixa potência: Aço sobre aço (padrão).

- Ciclo elevado: Se a utilização for superior a 400 ciclos/dia, especificar Buchas de bronze impregnadas de óleo ou Rolamentos de agulhas.

- Carga pesada: Para cargas verticais >500kg, Rolamentos axiais de esferas são obrigatórios para evitar a soldadura por fricção e reduzir o binário de abertura.

Arquitetura de pinos

- Pino fixo: Não amovível para máxima segurança.

- Pino solto/levantado: Permite a remoção da porta. Nota de instalação: Montar dobradiças de elevação opostas (uma para cima, outra para baixo) para bloquear a porta verticalmente, permitindo a remoção apenas quando pretendido.

- Pino lubrificável: Obrigatório para zonas exteriores/abrasivas.

Estado da superfície

- Estado de abastecimento: Tipicamente Autocolante / Acabamento de fresagem.

- Preparação: Os barris das dobradiças são frequentemente enviados com uma película de óleo anti-ferrugem. Esta deve ser desengordurado antes da soldadura para evitar porosidade e a fragilização por hidrogénio no cordão de soldadura.

Requisitos de certificação

- Validar a conformidade com NFPA 80 (Portas corta-fogo) ou PT 1935 (dobradiças de eixo único) com base nos códigos de segurança regionais.

Protocolo de fabrico: Instalação e prevenção de falhas

O hardware de topo de gama falha se o processo de soldadura for defeituoso.

Alinhamento Colinear (O Eixo Crítico)

- O desafio: Os eixos das dobradiças devem ser concêntricos.

- Modo de falha: Um desalinhamento de apenas 1° cria uma "ligação de dobradiça", gerando forças internas que acabarão por fadiga do metal ou cisalhar a cavilha.

- Processo: Utilizar ferramentas de alinhamento a laser ou arestas rectas. Soldadura de aderência primeiro, depois testar o arco de oscilação. Utilizar calços para corrigir pequenos desvios do plano antes de colocar o cordão final.

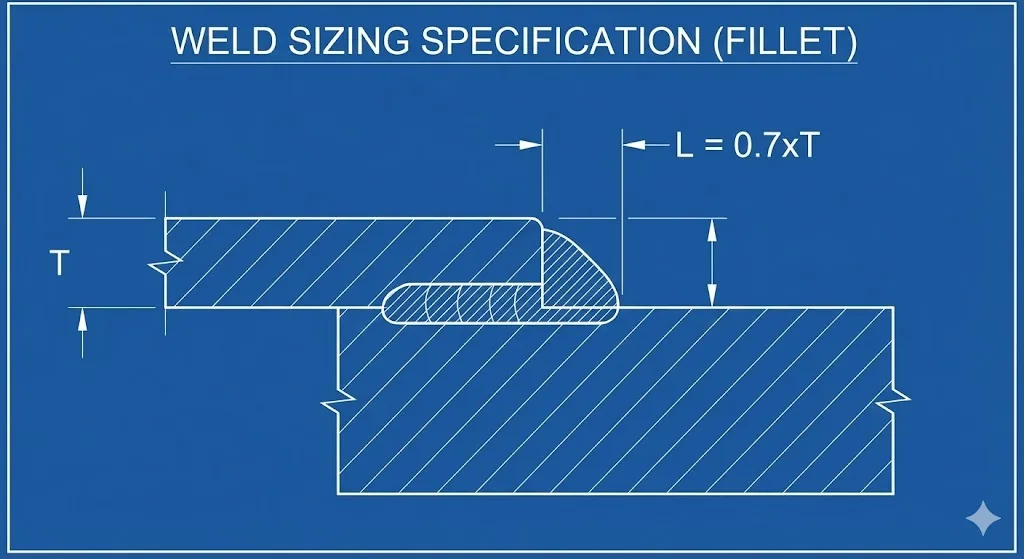

Dimensionamento e penetração da solda

- Evitar: A sua manutenção depende de simples soldaduras por pontos.

- Recomendação da AWS: O comprimento efetivo da soldadura deve cobrir pelo menos 80% do comprimento do cano.

- Tamanho do filete: O tamanho da perna da soldadura de filete deve ser igual a ~0,7x a espessura da placa da dobradiça para maximizar a resistência ao cisalhamento.

Gestão térmica e distorção

- Risco: O calor de soldadura percorre rapidamente o cilindro.

- Danos: O calor excessivo pode derreter os componentes internos anilhas de nylon, liquefazer a massa lubrificante ou recozer rolamentos endurecidos.

- Mitigação:

- Dissipador de calor: Envolver o barril num pano molhado.

- Desmontagem: Se forem utilizados modelos de elevação, soldar as metades separadas e voltar a montá-las após o arrefecimento.

- Técnica: Utilização Soldadura por pontos (soldaduras intermitentes) para limitar a entrada de calor.

Passivação pós-soldagem

- Restauração: O calor elevado cria uma escala de oxidação propensa à ferrugem.

- Acabamento: Moer mecanicamente a escória. Aplicar imediatamente composto de galvanização a frio ou primário epóxi. Para aço inoxidável 316, utilizar pasta de decapagem para restaurar a camada passiva de óxido de crómio.

Perguntas frequentes (técnicas e de aprovisionamento)

Q1: A capacidade de carga de uma dobradiça soldada é definitivamente superior à de uma dobradiça aparafusada?

R: Sim. Ao utilizar todo o comprimento de contacto para a fusão, as dobradiças soldadas eliminam os aumentos de tensão encontrados nos orifícios perfurados. Uma soldadura qualificada oferece uma continuidade estrutural equivalente à do metal de base.

Q2: A substituição é viável para MRO (Manutenção, Reparação, Operações)?

R: Viável, mas trabalhoso. Requer a remoção da solda antiga e o esmerilhamento da superfície. Recomendamos que a dobradiça seja sobredimensionada (SF 2.0+) durante a fase de projeto para conseguir uma instalação "life-of-asset".

Q3: Qual é a melhor especificação para ambientes marinhos?

A: Aço inoxidável AISI 316 (EN 1.4401). A passivação pós-soldadura é fundamental; caso contrário, o cordão de soldadura corroerá mais rapidamente do que o corpo da dobradiça.

Q4: Como é que controlamos a distorção térmica em portas finas?

R: Utilize a soldadura por pontos (soldadura por saltos) em vez de um percurso contínuo. Soldar do centro para fora. A fixação da porta com uma ligeira "pré-camada" pode contrariar o encolhimento por arrefecimento.

Q5: Quando é que os modelos assistidos por rolamentos são necessários?

R: Especificar rolamentos se a porta exceder 150 kg ou funcionar >10 vezes por dia. Os rolamentos convertem o atrito de deslizamento em atrito de rolamento, reduzindo o desgaste e o esforço do operador.

Conclusão: O caso de engenharia para dobradiças soldadas

O predomínio das construções soldadas nos sectores industriais é uma decisão de engenharia calculada e não apenas uma tradição.

- Integridade estrutural: A soldadura garante que o hardware se torna parte integrante do chassis, capaz de suportar cargas estáticas pesadas e impactos dinâmicos.

- Fiabilidade operacional: É o único método de fixação que permanece impermeável à efeitos de afrouxamento das vibrações.

- Proteção de activos: Oferece perfis de segurança superiores para infra-estruturas sensíveis.

Orientações para as equipas de aquisição:

Não se limite às comparações de preços unitários. Avalie a massa total da porta, a frequência cíclica e a categoria de corrosividade. Investir em dobradiças soldadas de alta qualidade e equipadas com rolamentos minimiza o TCO, eliminando o tempo de inatividade associado à falha dos fixadores.