Cerniere industriali a saldare: La guida OEM alle specifiche per carichi elevati

I bulloni si allentano, le saldature resistono. In ambienti industriali ad alta vibrazione e sicurezza, Cerniere industriali a saldare sono l'unica soluzione ingegneristica possibile. Questa guida illustra le dinamiche di carico, la compatibilità metallurgica e le specifiche critiche per l'affidabilità "installa e dimentica".

Che cos'è una cerniera industriale a saldare?

La definizione dell'ambito ingegneristico è fondamentale prima della stesura delle specifiche di approvvigionamento. La comprensione della meccanica specifica della ferramenta saldata influenza direttamente i calcoli di carico e le aspettative di durata del ciclo.

Definizione e struttura di base

A Cerniera a saldare-spesso catalogato come un Cerniera a proiettile, Cerniera a barile, o Perno a saldare-è un connettore per impieghi gravosi progettato senza fori di montaggio preforati. L'obiettivo principale del progetto è saldatura per fusione: incollare il materiale della cerniera direttamente ai substrati metallici del telaio e dell'anta della porta.

Questo metodo di montaggio elimina le debolezze strutturali associate agli elementi di fissaggio. Eliminando la necessità di forare le piastre portanti, si preserva la integrità trasversale del metallo e crea un legame permanente ad alta resistenza superiore a quello dei rivetti o delle viti meccaniche.

Tipi strutturali comuni

Aderire a BHMA (Associazione dei produttori di ferramenta per l'edilizia) Le principali configurazioni a saldare includono:

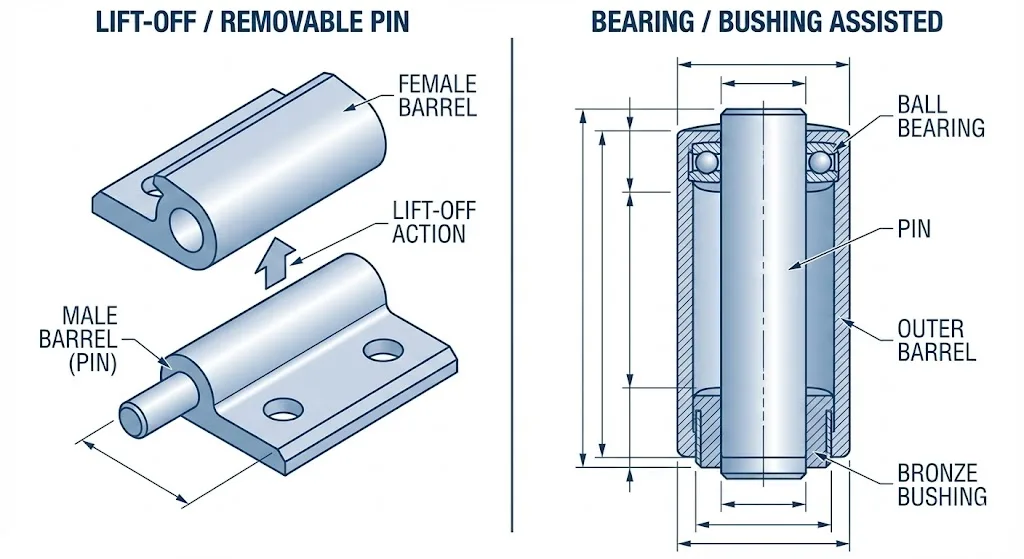

- Perno di sollevamento/rimozione (cerniere a bandiera):

- Configurazione: Presenta una canna maschio (con perno) e una canna femmina (con foro) che si staccano facilmente.

- Vantaggio operativo: Facilita la rimozione rapida della porta senza smerigliare le saldature. È una specifica obbligatoria per involucri per apparecchiature e Pannelli di accesso HVAC che richiedono una manutenzione ordinaria in spazi ristretti.

- Ingrassabile (raccordo Zerk integrato):

- Configurazione: Il gruppo canna comprende un ingrassatore a pressione.

- Difesa dalla corrosione: Ideale per Ambienti ISO 12944 C4/C5. La lubrificazione regolare agisce come un "meccanismo di spurgo", facendo uscire il grasso contaminato (che può trasformarsi in pasta abrasiva) e reintegrando la pellicola protettiva, evitando così il grippaggio.

- Cuscinetto / Boccola assistita:

- Configurazione: Incorpora boccole in ottone/bronzo o cuscinetti reggispinta in acciaio temprato tra le sezioni della canna.

- Gestione del carico: Essenziale per ridurre la coefficiente di attrito. In questo modo i cancelli pesanti (>500 kg) possono soddisfare ADA requisiti della forza di apertura. I modelli di cuscinetti Premium sono progettati per applicazioni ad alto numero di cicli, superando i limiti di EN 1935 Grado 14 standard (200.000+ cicli).

Compatibilità materiale e metallurgica

La scelta della lega corretta è fondamentale per saldabilità e la resistenza ambientale.

- Acciaio al carbonio (acciaio dolce):

- Gradi: In genere AISI 1035 o 1045.

- Pro: Eccellenti proprietà di fusione, elevata resistenza alla trazione, convenienza economica.

- Protezione: La saldatura compromette la superficie. L'applicazione immediata di primer ricco di zinco o verniciatura a polvere per proteggere il Zona interessata dal calore (ZTA) da ruggine fulminante.

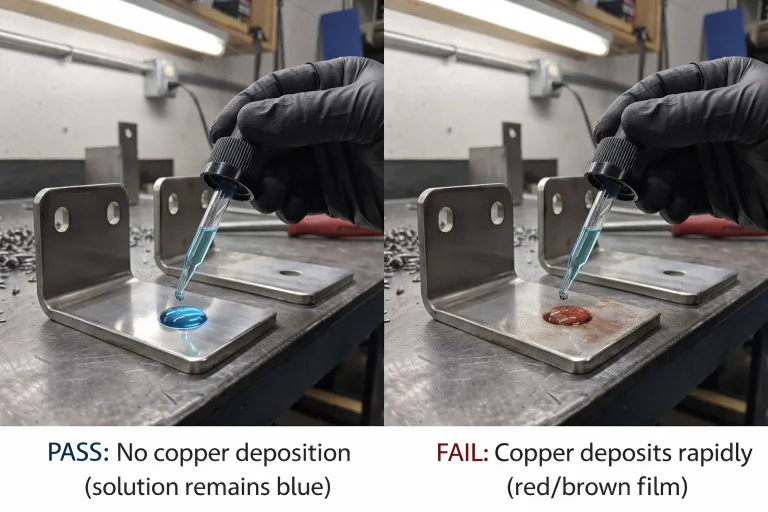

- Acciaio inossidabile:

- Gradi: AISI 304 (standard) o AISI 316 (grado marino).

- Pro: Resistenza superiore alla vaiolatura e alla corrosione interstiziale. Grado 316 è lo standard industriale per gli impianti offshore, costieri o di lavorazione chimica.

- Protocollo di saldatura: Richiede barre di riempimento specifiche (ad esempio, ER316L) per mantenere la struttura austenitica e prevenire la corrosione intergranulare.

- Alluminio:

- Applicazione: Trasporto leggero (rimorchi, aerospaziale). Richiede Saldatura TIG e leghe compatibili della serie 6000.

Perché l'industria preferisce i progetti a saldare? (Vantaggi fondamentali per l'ingegneria)

Le applicazioni industriali richiedono una durata di gran lunga superiore a quella della ferramenta residenziale. Per gli ingegneri e i responsabili degli acquisti, il passaggio alle soluzioni a saldare è giustificato da sei parametri di prestazione critici.

Resistenza strutturale e distribuzione del carico superiori

La ferramenta imbullonata si basa interamente sulla Resistenza al taglio dell'elemento di fissaggio e della parete del foro. In presenza di carichi dinamici, i fori dei bulloni spesso subiscono un allungamento (ovalizzazione), causando la rottura dell'allineamento.

- Il vantaggio Fusion: La saldatura crea un struttura monoliticadistribuendo le sollecitazioni meccaniche in modo uniforme su tutta la lunghezza della saldatura, anziché concentrarle nei punti di perforazione.

- Dati sulle prestazioni: Le cerniere a saldare presentano tipicamente una Capacità di carico finale 30-50% rispetto agli equivalenti imbullonati di dimensioni fisiche simili. Le varianti per impieghi gravosi possono supportare carichi radiali superiori a 3.000 libbre (1,36 tonnellate) per coppia.

- Conformità: Una saldatura a penetrazione completa correttamente eseguita soddisfa Codici strutturali AWS D1.1Spesso si ottiene un legame più forte del metallo di base stesso.

Immunità alle vibrazioni e all'allentamento

Macchinari, gruppi elettrogeni e veicoli da trasporto pesanti sono soggetti a vibrazioni armoniche costanti.

- Fallimento filettato: Il Test di vibrazione Junker dimostra che gli elementi di fissaggio filettati perdono naturalmente il precarico in presenza di vibrazioni trasversali, causando l'autoallentamento o la rottura per fatica.

- La soluzione saldata: Un'articolazione fusa è rigida e statica. Per attrezzature per l'estrazione mineraria o vagli vibrantiLa saldatura è l'unico metodo per garantire un collegamento "a manutenzione zero" che non si ritiri nel tempo.

Alta sicurezza e resistenza alle manomissioni

Strutture come penitenziari, armerie e centri dati danno la priorità al rifiuto fisico dell'accesso.

- Vulnerabilità: Le teste esagonali o le viti Phillips esposte sono punti deboli sfruttabili con semplici strumenti manuali.

- Tempra: Le cerniere a proiettile saldate presentano un profilo liscio e cilindrico con nessun punto di presa accessibile. La rimozione richiede strumenti di taglio distruttivi (torce o smerigliatrici angolari), soddisfacendo i requisiti di ritardo dei protocolli di alta sicurezza.

Adattabilità a profili irregolari

I telai industriali utilizzano spesso forme di acciaio strutturale (travi a I, canali a C) o montanti tubolari con pareti di spessore variabile.

- Problemi di retrofit: La foratura e la maschiatura di acciaio strutturale di spessore elevato (>10 mm) richiedono molta manodopera. Inoltre, gli schemi di foratura standard ANSI raramente si allineano con le realizzazioni personalizzate.

- Flessibilità di montaggio: La saldatura è indifferente agli schemi dei fori. Le saldature a filetto fissano facilmente le cerniere ai tubi rotondi, alle superfici convesse o ai profili dei bordi, rendendole lo standard per cancelli per recinzioni a catena e dissuasori non standard.

Sigillatura sanitaria e controllo della contaminazione

In lavorazione degli alimenti (F&B) e farmaceutico, le fessure ospitano agenti patogeni.

- Design igienico: Le flange imbullonate creano spazi vuoti microscopici in cui si accumulano i liquidi, con conseguente crescita batterica e ruggine.

- Sigillo ermetico: Un cordone di saldatura continuo elimina lo spazio di interfaccia tra la cerniera e il telaio. In combinazione con i cuscinetti sigillati, questa configurazione si allinea a Principi di progettazione sanitaria NSF/ANSI per gli ambienti di lavaggio.

Ottimizzazione del costo totale di proprietà (TCO)

Sebbene la fabbricazione iniziale richieda manodopera specializzata, l'economia del ciclo di vita è favorevole alla saldatura.

- Riduzione degli OPEX: Elimina i costi di manodopera associati al serraggio dei bulloni o alla sostituzione delle rondelle corrose.

- Tempo di attività: Impedisce il distacco catastrofico del portone a causa del taglio del dispositivo di fissaggio. Per le linee automatizzate e le flotte logistiche, questa affidabilità "installa e dimentica" massimizza la disponibilità operativa.

Analisi delle applicazioni verticali: Dove è obbligatoria la saldatura?

Specifici settori industriali richiedono specifiche di saldatura a causa delle condizioni operative estreme.

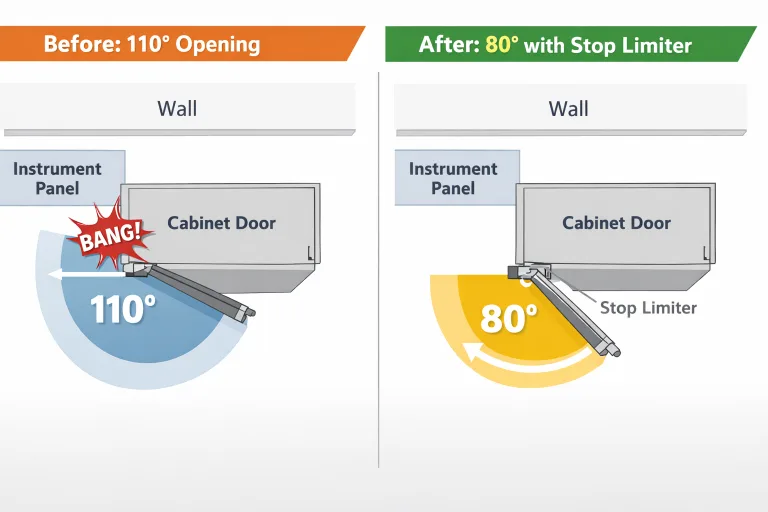

Porte e portali in acciaio per impieghi gravosi

- Contesto: Porte resistenti alle esplosioni, hangar per aerei, cancelli con schermatura dalle radiazioni.

- Profilo di carico: Le foglie che superano i 500 kg generano un'enorme momenti flettenti al punto di rotazione.

- Soluzione: Cerniere a proiettile in acciaio al carbonio ad alta capacità.

- Le migliori pratiche: Utilizzare un configurazione multipunto (una cerniera ogni 0,75 m) per linearizzare il carico ed evitare lo strappo della piastra.

Sicurezza perimetrale e cancelli a sbalzo

- Contesto: Recinzioni di sottostazioni, istituti penitenziari, cancelli carrabili automatizzati.

- Fattori di stress: Alto carichi di vento, forze a sbalzo e potenziale impatto veicolare.

- Soluzione: Cerniere a saldare adattabili a pali di recinzione rotondi.

- Aggiornamento: Impiegati Moduli regolabili a saldare (ad esempio, Locinox) per compensare l'assestamento del calcestruzzo dopo l'installazione o il cedimento del cancello.

Gestione dei rifiuti e contenitori intermodali

- Contesto: Cassonetti scarrabili, cassoni per rottami metallici, container per spedizioni.

- Ambiente: Cicli di scarico ad alto impatto ed esposizione al percolato acido.

- Standard: Deve essere conforme a ISO 1496 prove di scaffalatura strutturale.

- Soluzione: I collegamenti completamente saldati non sono negoziabili. Le viti si rompono rapidamente sotto la coppia dei compattatori. Perno sigillato Sono necessarie progettazioni per prevenire l'ingresso di sostanze chimiche.

Trasporto commerciale (camion e rimorchi)

- Contesto: Rimorchi ribassati, sponde per dumper, cassoni di servizio.

- Dinamica: Urti stradali costanti e vibrazioni di forza G elevata.

- Conformità: Regolamenti DOT penalizzare pesantemente i detriti stradali staccati.

- Soluzione: Offerte di saldatura ridondanza di sicurezza. Una saldatura incrinata si propaga lentamente (consentendo il rilevamento), mentre un bullone tranciato causa un cedimento catastrofico immediato.

Macchine agricole e minerarie (OEM)

- Contesto: Cabine di escavatori, cofani di trattori, accesso a frantoi.

- Pericoli: Fango, polvere di silice e lavaggio ad alta pressione.

- Soluzione: Cerniere per impieghi gravosi con Grasso Zerks.

- Meccanismo: Previene l'effetto "composto di lappatura" (grasso + polvere = carta vetrata) consentendo all'operatore di eliminare quotidianamente i contaminanti dal perno.

Saldatura vs. avvitamento: matrice di confronto tecnico

Una valutazione ingegneristica side-by-side per le decisioni di sourcing.

| Caratteristica | Cerniera a saldare | Cerniera imbullonata | Applicazione ideale |

| Integrità strutturale | Superiore. Legame monolitico; elevato assorbimento degli urti. | Moderato. Limitato dalla resistenza al taglio dell'elemento di fissaggio/foro. | Porte blindate, cancelli pesanti (>200 kg). |

| Installare la precisione | Abilità elevata. Fissaggio permanente; necessita di fissaggio/aggancio. | Bassa abilità. CNC preforato o asolato per la regolazione. | Fai da te, residenziale, retrofit leggero. |

| Protezione dalle vibrazioni | Assoluto. Nessuna filettatura meccanica da allentare. | Basso. Richiede dadi Nyloc o frenafiletti. | Gruppi elettrogeni, rimorchi, macchinari. |

| Resistenza alle manomissioni | Massimo. Canna liscia, senza testine di trasmissione. | Minimo. Vulnerabile se non si utilizzano viti di sicurezza. | Prigioni, gabbie per server, materiali pericolosi. |

| Versatilità del substrato | Limitato. I metalli devono essere compatibili con la saldatura. | Alto. Legno, fibra di vetro, materiali compositi, cemento. | Assemblaggi di materiali misti. |

| Estetica | Semplificato. Profilo minimalista della canna. | Industriale. Flange e ferramenta a vista. | Opere metalliche architettoniche. |

| Ciclo di manutenzione | Minimo. Solo lubrificazione. | Periodico. Sono necessari controlli di coppia. | Siti remoti/accessibili. |

Guida alla scelta: Specificare la corretta cerniera a saldare

Per evitare errori di approvvigionamento, verificate questi sei parametri tecnici.

Calcolo e dimensionamento del carico

Il peso statico è solo una delle variabili.

- Formula: Carico di progetto = (massa della porta + ferramenta) × Fattore di sicurezza (SF).

- Standard industriale: Utilizzare SF Da 1,5 a 2,0.

- Regola della spaziatura: "Una cerniera ogni 30 pollici (750 mm) di altezza verticale".

- Analisi vettoriale: Determinare se la forza primaria è Radiale (gravità verso il basso) o Assiale/di spinta (carico laterale). Le porte larghe esercitano una leva esponenziale sulla cerniera superiore.

Compatibilità metallurgica

- Regola: Abbinare il materiale della cerniera al telaio (carbonio su carbonio, inox su inox).

- Avviso galvanico: La saldatura dell'acciaio al carbonio con l'acciaio inossidabile richiede riempitivi di transizione specializzati (ad esempio, 309L) per evitare saldature fragili e corrosione galvanica accelerata. La saldatura alluminio-acciaio è metallurgicamente impossibile senza inserti di transizione bimetallici.

Tecnologia dei cuscinetti

- Basso consumo: Acciaio su acciaio (standard).

- Ciclo alto: Se l'utilizzo supera i 400 cicli/giorno, specificare Boccole in bronzo impregnato d'olio o Cuscinetti a rullini.

- Carico pesante: Per carichi verticali >500 kg, Cuscinetti a sfere reggispinta sono obbligatori per evitare la saldatura per attrito e ridurre la coppia di apertura.

Architettura dei pin

- Perno fisso: Non rimovibile per la massima sicurezza.

- Perno allentato/scaricato: Consente la rimozione della porta. Nota sull'installazione: Montare cerniere a sollevamento contrapposto (una verso l'alto e una verso il basso) per bloccare la porta in verticale e consentirne la rimozione solo quando previsto.

- Perno ingrassabile: Obbligatorio per le zone esterne/abrasive.

Condizione della superficie

- Stato di fornitura: Tipicamente Autocolorazione / Finitura fresa.

- Prep: I barili con cerniera vengono spesso spediti con una pellicola di olio antiruggine. Questo deve essere sgrassato prima della saldatura per evitare porosità e infragilimento da idrogeno nel cordone di saldatura.

Requisiti di certificazione

- Convalidare la conformità con NFPA 80 (Porte tagliafuoco) o IT 1935 (cerniere ad asse singolo) in base ai codici di sicurezza regionali.

Protocollo di produzione: Installazione e prevenzione dei guasti

L'hardware di alto livello fallisce se il processo di saldatura è difettoso.

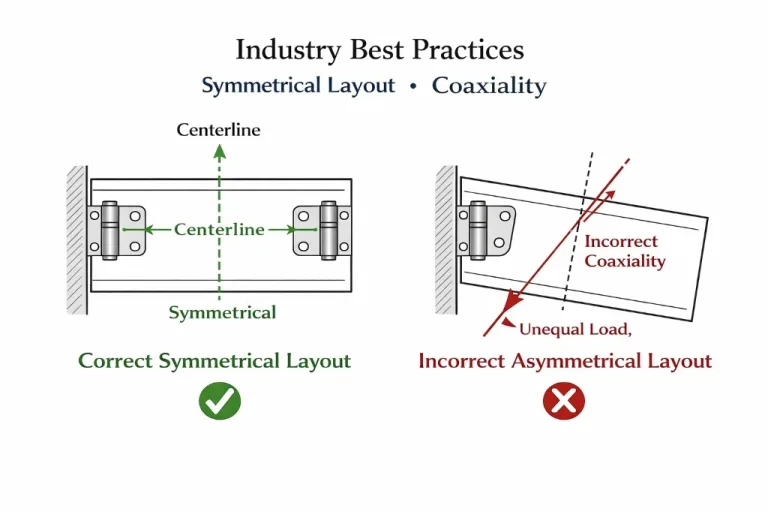

Allineamento collinare (l'asse critico)

- La sfida: Gli assi delle cerniere devono essere concentrici.

- Modalità di guasto: Un disallineamento di appena 1° crea un "vincolo di cerniera", generando forze interne che finiranno per affaticare il metallo o di tranciare il perno.

- Processo: Utilizzare strumenti di allineamento laser o bordi dritti. Saldatura a stagno prima di tutto, poi di testare l'arco di oscillazione. Utilizzare spessori per correggere le piccole deviazioni planari prima di posare il cordone finale.

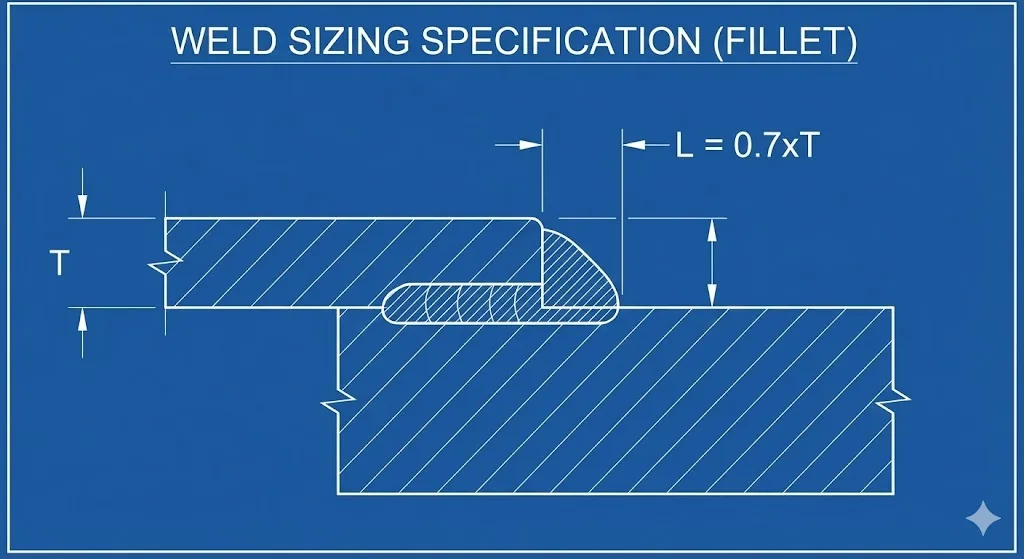

Dimensionamento e penetrazione della saldatura

- Evitare: Per l'assistenza ci si affida a semplici saldature a punti.

- Raccomandazione AWS: La lunghezza effettiva della saldatura deve coprire almeno 80% della lunghezza della canna.

- Dimensione del filetto: Il Dimensioni della gamba con saldatura a filetto dovrebbe corrispondere a ~0,7 volte lo spessore della piastra della cerniera per massimizzare la resistenza al taglio.

Gestione termica e distorsione

- Rischio: Il calore della saldatura viaggia rapidamente attraverso la canna.

- Danni: Il calore eccessivo può sciogliere le parti interne rondelle in nylon, liquida il grasso o ricicla i cuscinetti induriti.

- Mitigazione:

- Dissipatore di calore: Avvolgere la canna in uno straccio bagnato.

- Smontaggio: Se si utilizzano modelli lift-off, saldare le metà separate e riassemblare dopo il raffreddamento.

- Tecnica: Utilizzo Saldatura dei punti (saldature intermittenti) per limitare l'apporto termico.

Passivazione post-saldatura

- Restauro: Il calore elevato crea una scala di ossidazione che tende alla ruggine.

- Finitura: Macinare meccanicamente le scorie. Applicare immediatamente composto per la zincatura a freddo o primer epossidico. Per l'acciaio inox 316, utilizzare pasta per decapare per ripristinare lo strato passivo di ossido di cromo.

FAQ (tecniche e di approvvigionamento)

D1: Il coefficiente di carico di una cerniera saldata è definitivamente superiore a quello di una cerniera avvitata?

R: Sì. Utilizzando l'intera lunghezza di contatto per la fusione, le cerniere a saldare eliminano le sollecitazioni che si verificano nei fori. Una saldatura qualificata offre una continuità strutturale equivalente al metallo di base.

D2: La sostituzione è fattibile per MRO (Maintenance, Repair, Operations)?

R: È fattibile, ma richiede molto lavoro. Richiede la scarifica della vecchia saldatura e la levigatura della superficie. Si consiglia di sovradimensionare la cerniera (SF 2.0+) in fase di progettazione per ottenere un'installazione "a vita".

D3: Quali sono le migliori specifiche per gli ambienti marini?

A: Acciaio inox AISI 316 (EN 1.4401). La passivazione post-saldatura è fondamentale, altrimenti il cordone di saldatura si corrode più rapidamente del corpo della cerniera.

D4: Come si controlla la distorsione termica sulle porte sottili?

R: Impiegare la saldatura a punti (saldatura saltata) piuttosto che un ciclo continuo. Saldare dal centro verso l'esterno. Il serraggio della porta con una leggera "precurvatura" può contrastare il ritiro da raffreddamento.

D5: Quando sono necessari i modelli con cuscinetti?

R: Specificare i cuscinetti se la porta supera i 150 kg o funziona >10 volte al giorno. I cuscinetti convertono l'attrito radente in attrito volvente, riducendo l'usura e lo sforzo dell'operatore.

Conclusione: Il caso ingegneristico delle cerniere a saldare

La predominanza dei progetti a saldare nei settori industriali è una decisione ingegneristica calcolata, non una semplice tradizione.

- Integrità strutturale: La saldatura garantisce che l'hardware diventi parte integrante del telaio, in grado di sopportare carichi statici pesanti e impatti dinamici.

- Affidabilità operativa: È l'unico metodo di fissaggio che rimane impermeabile alle effetti allentanti delle vibrazioni.

- Protezione del patrimonio: Offre profili di sicurezza superiori per le infrastrutture sensibili.

Guida per i team di approvvigionamento:

Andare oltre il confronto dei prezzi unitari. Valutate la massa totale dell'anta, la frequenza ciclica e la categoria di corrosività. Investire in cerniere a saldare di alta qualità e dotate di cuscinetti riduce al minimo il TCO eliminando i tempi di inattività associati ai guasti dei dispositivi di fissaggio.